| Titel: | Ueber die Fabrikation von Cementröhren am Salzberg Ischl; von Oberbergverwalter A. Aigner. |

| Autor: | Aug. Aigner |

| Fundstelle: | Band 220, Jahrgang 1876, Nr. , S. 506 |

| Download: | XML |

Ueber die Fabrikation von

Cementröhren am Salzberg Ischl; von Oberbergverwalter A.

Aigner.

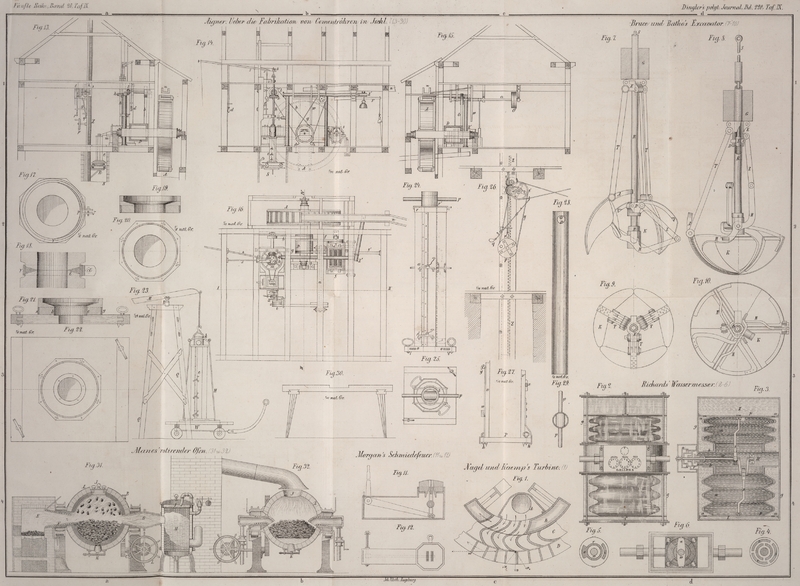

Mit Abbildungen auf Taf. IX [a.c/1].

Aigner, über die Fabrikation von Cementröhren

am Salzberg Ischl.

Die fabriksmäßige Erzeugung von Cementröhren unter Anwendung von

Wasserkraft am Salzberg bei Ischl wurde bereits in diesem

Journal, * 1875 215 423, mitgetheilt;

nachdem diese Fabrikation nunmehr im vollen Gange ist und seit

jenem Zeitpunkte einige wesentliche Verbesserungen darin

eingeleitet wurden, so dürfte deren Veröffentlichung als Folge

der damals angegebenen Motive ihre Berechtigung finden. Unter

Hinweisung auf die bereits gegebene Beschreibung der Sandwasch-

und Mörtelrührapparate soll mit Hilfe der Figuren

13 bis 30 (nach

dem Berg- und hüttenmännischen Jahrbuch, 1876 S. 1) die

gegenwärtige Einrichtung geschildert werden. Die

Zusammenstellung derselben zeigen Figur 16

im Grundriß, Figur 13

im Verticalschnitt nach I II, Figur 15 im Querschnitt III

IV von links und Figur 14

von rechts angesehen.

Es bedeuten darin A das Wasserrad,

n das Wasserfluder, w (Fig. 14

und 15) einen

Hebel zur Regulirung des Aufschlagwassers, D eine Trommel auf der Wasserradwelle,

b (Fig. 14)

die Riemenumsetzung und k, l die

conischen Getriebräder für den Mörtelrührapparat m; Z′

ist die Wasserzuleitung für die Sandwäsche s und den Rührapparat m, dessen Achse h in den fixen Halslagern i

läuft und sich mittels des Hebels 4 heben und senken läßt, so

daß durch die Hebung die Schaufeln des Rührapparates über den

Trog m hinausragen. Durch den Hebel

5 erfolgt die Auslösung des Rührapparates und zwar durch Hebung

der Zugstange d, wobei die Stange

b′, an welcher der Träger c des Rades k befestigt ist, dieses Kegelrad k senkt und außer Eingriff mit dem Triebrad l bringt. Oberhalb dem untern Lager i ist die Achse h mit einem Bund versehen, durch welchen deren genaue

Höhenstellung erzielt wird, da die Schaufeln des Rührapparates

sich knapp an dem mit Eisenblech beschlagenen Boden und den

Seitenwänden des Troges m bewegen.

Ueber dem Bund besitzt die Achse der Länge nach eine Nuth, so

daß sich das Zahnrad k, welches in

seiner Nabe mit einem Keil versehen ist, auf der Achse nicht

drehen läßt, jedoch nach oben und unten leicht verschiebbar ist.

Soll der gemischte Mörtel aus dem Rührapparat gezogen werden, so

wird das Kegelrad k ausgerückt und

hierauf die Achse h mittels des

Hebels 4 gehoben. Es kann nun das Waschen des Sandes in dem

Apparate s ohne Störung vor sich

gehen, da hierbei nur das Kegelrad l

leer läuft.

Ferner ist f (Fig. 16)

die Riemenscheibe für die Sandwäsche s und s′ (Fig.

14) der Hebel zur Hebung des Sandwaschkorbes; g (Fig. 16)

der Riemen für die Transmissionsachse a, um die Bewegung auf die Aufzugsmaschine das

Röhrenmodelles mittels der Riemenscheibe t zu übertragen.

Die Gußform e (Fig. 13

und 14) für

die Röhren besteht im Gegensatze zu der früher beschriebenen

hölzernen und horizontal liegenden Form aus starkem Eisenblech

und steht vertical. Es liegt hierin

eine wesentliche Verbesserung, nachdem die Holzmodelle durch

Anziehen von Feuchtigkeit sehr häufig eine Zerklüftung der

Röhren herbeiführten, welche sich immer nach ihrer Längsachse

zeigte. Durch die verticale Stellung des Modelles wird überdies

das gegossene Material compacter.

Die Aufzugsmaschine dient zum Einlassen des Röhrenmodelles unter

die Schnauze des Rührapparates in den Schacht S und zur Hebung desselben. Ihre

Construction ist aus Figur 13,

14 und in vergrößerter Ansicht aus Figur 26

zu ersehen. Der Antrieb erfolgt von der Zwischenwelle a auf die Riemenscheibe t, auf deren Achse das Getriebe v (14 Zähne) sitzt; dieses greift in das

Zahnrad u (36 Zähne), und ein

Spindelrad (9 Spindeln) an der Achse des letztern in das Kammrad

2 (36 Kämme), dessen Achse endlich mittels eines Spindelrades

(mit 6 Spindeln) die Zahnstange Z

hebt oder senkt, mit welcher die Wagenbühne R (Fig. 13)

verbunden ist. Die genaue Einstellung von R geschieht zuletzt mittels Handrad p und Ledergurte y.

Figur 23 zeigt den Hebeapparat für die Gußform; derselbe

besteht aus dem Hebel M mit Zugseil,

welcher um die Achse B horizontal

und vertical gedreht werden kann; einem Gestelle mit vier Säulen

Q, zwischen welche der Wagen W eingeschoben werden kann. Mittels des

Hebels M läßt sich das Modell auf

den Wagen oder davon herab heben, indem man die vier eisernen

Tragschienen H, welche unten in

Haken auslaufen, unter das Bodenbret des Modelles einhängt. Soll

nun die Arbeit beginnen, so wird das gereinigte Modell sammt

Wagen auf die Bühne R (Fig.

13) geschoben und mittels der Aufzugmaschine in den

Schacht S gesenkt; hierauf bringt

man gleiche Volumtheile Sand und hydraulischen Kalk mit Wasser

(in folgenden Gewichtsverhältnissen: 36k

hydraulischen Kalk, 57k gewaschenen Sand, 18k

Wasser) in den Rührapparat. Der Kalk und Sand werden zuerst

trocken gemengt und das Wasser nach Bedürfniß hinzugefügt; die

ganze Mischung dauert 8 Minuten, worauf die ganze Masse durch

die Schnauze mittels einer Krücke in die Form gezogen, letztere

aus dem Schachte S gehoben, mit dem

Wagen W (Fig. 23)

zum vorläufigen Trockenplatz gebracht und mittels einer

Hebemaschine herabgestellt wird, wobei man die Formen

paarweise an einander reiht.

Mittels eines kammförmigen Werkzeuges werden aus dem obersten

Theile der gefüllten Form die Luftblasen entfernt und hierauf

das Stoßbret (s. unten), der fortschreitenden Erhärtung

entsprechend, durch geringen Druck allmälig angetrieben. In

diesem Zustand müssen die Kolben (gußeiserne Kerne, welche die

Höhlung des Rohres ausfüllen) öfters gedreht werden, was durch

einen Zeitraum von 8 Stunden nach jeder halben Stunde erfolgt,

worauf die Kolben durch einen an der Decke des ersten

Stockwerkes eingehängten Flaschenzug ausgezogen werden.

Man läßt die Formen nun 24 Stunden stehen, nimmt sodann die zwei

Modelltheile hinweg und läßt die entblößten Röhren auf dem

Bodenbrete noch 48 bis 60 Stunden frei stehen. Nach dieser Zeit

sind dieselben transportabel, zu welchem Behufe sie aus der

verticalen in die horizontale Lage gebracht werden müssen.

Dieses geschieht mittels des in Figur 27

abgebildeten Apparates; hier sind v,

v′ zwei an die Cementröhre angelegte verticale

hölzerne Breter, welche unter der Röhre auf das Bodenbret P der Form aufgestellt werden, wobei die

Haken h, h′ unter das

Bodenbret hineinragen; von diesen Haken ist h′ fix, h beweglich und oben umgebogen, so daß eine äußere Stange

y durchgezogen werden kann; diese

Stange, sowie ein bei x befestigter

Handgriff dienen zur Hebung des Ganzen. Die Cementröhre wird nun

sammt dem Bodenbrete mit den beiden Handhaben von zwei Arbeitern

gehoben und auf den Schemel Figur 30,

an dessen Oberfläche sich entsprechende Vertiefungen befinden,

so aufgelegt, daß das Bret v nach

unten kommt. Nun wird die bewegliche Eisenschiene w herausgezogen und die Röhre sammt dem

Unterlagsbret v (von solchen Bretern

muß ein großer Vorrath vorhanden sein) vorläufig in den

Trockenraum mittels einer Hebemaschine aufgezogen; hier werden

die Röhren durch einen Zeitraum von 8 Tagen auf dem Bodenbrete

vorgetrocknet, worauf sie mit der Aufzugsmaschine wieder gesenkt

und auf den eigentlichen Trockenplatz getragen werden.

Dieser ist vollkommen horizontal und besteht aus parallelen

Gassen. Jede solche Gasse hat einen Unterbau aus zwei der Länge

der Gasse parallel laufenden Grundpfosten, auf welchen 50mm

starke Bodenbreter quer aufgenagelt sind; auf diese kommen die

Röhren zu liegen. Ist der Boden mit der ersten Reihe von Röhren

belegt, so wird darüber eine zweite, dritte und vierte Reihe

geschichtet und zwischen den Röhren feiner Sand (Abfälle des

Sandwaschapparates) gestreut. Die Einwirkung der Luft

(Kohlensäure) und der Regen ist für die Röhren vortheilhaft und

macht sie allmälig fester. Erst zu Anfang des Winters müssen

diese Röhrenlagen mit beweglichen Dächern versehen werden.

Was die Röhrenform betrifft, so ist

dieselbe durch die Figuren

24 und 25 im

Auf- und Grundriß näher dargestellt. Sie besteht aus einem

Bodenbret und eisernen Seitenwänden; das Bodenbret, welches die

Figuren 21 und 22 in

vergrößertem Maßstab zeigen, ist von Holz und rings um die

mittlere Oeffnung b c mit Eisenblech

beschlagen, um für den gußeisernen Kern eine feste Unterlage zu

bilden. Auf dem Bodenbret befindet sich ein hölzerner Aufsatz

von der Gestalt des später beschriebenen Stoßbretes. Nachdem der

Kolben gereinigt ist, werden die innern Flächen der Wände mit

Maschinenöl geschmiert, bei x y

(Fig. 21)

eine Lettenwulst umgelegt und die Seitenwände der Form in diese

Wulst hineingesenkt. Diese Wände (Fig. 24

und 25)

bilden ein achteckiges Prisma von Eisenblech, dessen beide

Hälften sich an der Berührungsstelle übergreifen und durch je

zwei oder drei Haken α, β zusammen gehalten

werden; nachdem dieselben zusammen gefügt sind, werden sie durch

die Haken α, β verbunden und oben der eiserne Ring

r angezogen.

Der Kern (Fig. 28

und 29) ist

aus Gußeisen gefertigt und besteht aus einer Röhre von 6mm,5

Fleischstärke; er ist genau abgedreht und schwach conisch

geformt. Oben ist in zwei gegenüber stehenden Oeffnungen

desselben ein rundes Holzstück eingesetzt, mit einer Bohrung

versehen, in welche eine zum Anfassen dienende Eisenstange p eingezogen werden kann. Der Kolben

wird ebenfalls geölt und in das Modell (Fig. 24)

eingeschoben, wobei seine verticale Stellung durch die eiserne

Führung r′ erhalten ist,

welche auf den obern Rand der Form aufgestellt wird. In dieser

Stellung wird nun der Mörtel eingeführt.

Das Stoßbret (Fig. 19

und 20)

besteht aus Holz und ist mit einem eisernen Ring versehen.

Nachdem die gefüllte Form mittels einer Hebemaschine auf den

Trockenplatz gestellt wurde, schiebt man das gereinigte und

geölte Stoßbret in umgekehrter Stellung über den Kolben und

treibt dasselbe durch öfteres leises Beklopfen gegen den obern

Theil des Cementrohres.

Brüche von Röhren kommen selten vor;

man kann sie auf 1 bis 2 Proc. veranschlagen; während dieselben

nach der frühern Methode mit Holzformen stets in der

Längenrichtung der Form erfolgten, kommen sie bei verticalem

Guße ausschließlich nur nach der Quere der Röhre vor, und dies

macht die Wiederherstellung jeder gebrochenen Röhre leicht

möglich. Es werden zu diesem Zwecke die beiden gebrochenen Theile

auf einen Schemel gebracht, so daß der Zusammenstoß derselben

über eine Aushöhlung in dem Schemel zu liegen kommt, sodann

durch die Röhrenstücke ein Kolben eingeführt und von außen eine

kurze aus zwei Theilen bestehende Form angelegt, welche oben

eine Oeffnung zum Eingießen des Cementes besitzt. Man verwendet

dazu ⅔ Th. Portlandcement auf ⅓ Th. hydraulischen

Kalk zu gleichen Theilen mit feinem Sand; die Trocknung erfolgt

dabei etwas schneller, und die Röhren sind vollkommen fest.

Schadhafte Stellen, welche an dem Ende der Röhre vorkommen

können, werden auf gleiche Weise ausgebessert. Zu diesem Ende

erhalten die Außentheile des Stoßbretes (Fig. 19

und 20)

160mm lange Blechwände, welche an ihren Kanten nicht

zusammen hängen, um sie dem Cementrohre besser anpassen zu

können. Das Stoßbret wird nun mit diesen Wänden mittels einer

Schraubenzwinge an das Rohrende befestigt und hierauf das

Vergußmaterial oben eingeführt.

Was das Legen der Röhren betrifft, so

wurde früher bereits eine Methode der Verbindung angegeben,

welche im Allgemeinen befriedigende Resultate gibt; es können

jedoch auf ausgedehnte Strecken, wo stellenweise nicht

vollkommen standhafter Grund vorhanden ist, in einer starren

Röhrentour Zerklüftungen entstehen. Eine seit vielen Jahren am

Salzberg in Ischl gelegte eiserne Röhrentour war nun mit einem

Kitt von ungelöschtem Kalk und Steinkohlentheer an einander

gefügt worden; dieser Kitt, welcher außen erstarrt, bleibt nach

Jahren in der Mitte zähflüssig und gestattet dem schiebenden

Boden (Haselgebirge) eine nicht unbedeutende Bewegung der

Röhren. Diese Beobachtung führte auf folgende Verbindungsart der

Cementröhren.

Die zu verbindenden Röhren werden zuerst horizontal in dem 712mm

tiefen Graben an einander gereiht und festgelegt, hierauf eine

mit der obigen zähflüssigen Masse geschmierte Schnur in den

keilförmigen Zwischenraum ε (Fig. 17

und 18) der

Röhren gewickelt und der Reihe nach mit immer dickern alten

Stricktheilen, endlich mit Hanfsträngen umwunden und dabei

fortwährend Kitt eingetragen. Ueber den am Umfang entstehenden

Wulst wird endlich ein eiserner Ring γ mit der Schraube

δ angezogen und ein Blechstreifen p zur bessern Vertheilung des Druckes eingelegt.

Ueber die Festigkeit der Röhren läßt

sich Folgendes angeben. Ein Jahr alte Röhren haben einen Druck

von 3at ausgehalten; nachdem ein höherer Druck aus Mangel

einer entsprechenden Einrichtung nicht erzielt werden konnte und

neue Röhren durch längeres Liegen an Festigkeit zunahmen, so

kann diese Zahl nicht als Maximum angesehen werden.

Die Kosten der Herstellung eines 1m,16

langen Rohres, von 65mm,5 Fleischstärke und 131mm

lichtem Durchmesser stellen sich, wie folgt:

0,6

Metzen

=

36k

hydraulischer Kalk

39,31

kr.

ö.

W.

0,6

Metzen

=

57k

Sand

10,70

kr.

ö.

W.

18k

Wasser

—

kr.

ö.

W.

Oel zum Modellschmieren

2,30

kr.

ö.

W.

Arbeit

26,00

kr.

ö.

W.

––––––––––––––––––––

78,31

kr.

ö.

W.,

also pro laufenden Meter loco Fabrik nahe

68 kr. ö. W.

Tafeln