| Titel: | Ueber Jones und Walsh' Verfahren zur Sulfatfabrikation; von Professor Dr. Georg Lunge in Zürich. |

| Autor: | Georg Lunge [GND] |

| Fundstelle: | Band 220, Jahrgang 1876, Nr. , S. 233 |

| Download: | XML |

Ueber Jones und

Walsh' Verfahren zur Sulfatfabrikation; von Professor

Dr. Georg

Lunge in Zürich.

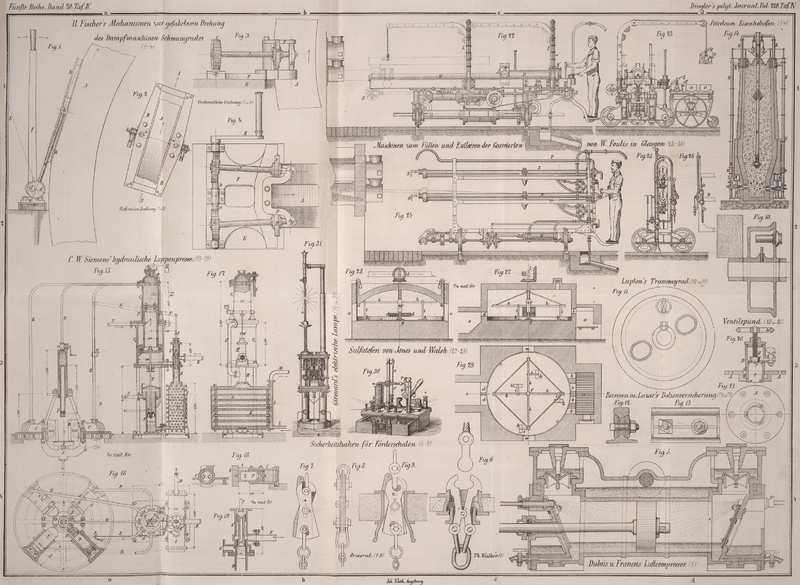

Mit Abbildungen auf Taf. IV [c/3].

Lunge, über Jones und Walsh' Verfahren zur

Sulfatfabrikation.

Erst vor Kurzem habe ich in diesem Journale (*1875 218 416) eine ausführliche Beschreibung des schon längst

bekannten Apparates von Hargreaves

zur Fabrikation von Sulfat (Glaubersalz) nach seiner neuen

Methode gegeben, und schon bin ich wiederum in der Lage über ein

Verfahren zu berichten, welches einen so enormen Fortschritt in

der Fabrikation desselben Artikels aus Kochsalz und

Schwefelsäure darstellt, daß vermuthlich das Uebergewicht der

Vortheile, welches eine Zeit lang sich auf Hargreaves' Verfahren

zu neigen schien, wieder ganz und gar der ältern Methode

zufallen wird.

Wie allbekannt, wird in allen größern Fabriken das Kochsalz mit

Schwefelsäure von 55 bis 60° B. in großen gußeisernen

Schalen erhitzt, und wenn die Masse bis zur dicken

Breiconsistenz concentrirt ist, wird sie nach dem Calcinirofen

hinübergeschafft, um dort fertig gemacht zu werden. Dies

erfordert namentlich für die erste Arbeit (in der Schale) sehr

tüchtige und zuverlässige Arbeiter; es ist ungemein schwierig,

ausgenommen nach langer Uebung und mit großer Umsicht, die

Schalen richtig zu behandeln; sie müssen selbstredend sehr dick

sein (bis 178mm am Boden), und obwohl sie nur aus den besten und

zähesten Roheisensorten gegossen werden (es ist dies eine

Specialität weniger Gießereien), so geschieht es doch häufig,

daß sie schon nach wenigen Wochen, in Folge des häufigen starken

Temperaturwechsels, springen und mit großen Kosten ausgewechselt

werden müssen. Selbst ganz abgesehen von Unfällen oder grober

Vernachlässigung hält eine Schale nur selten für mehr als 1500

bis 2000t Sulfat aus, und viele Fabrikanten rechnen nur auf

einen Durchschnitt von 1200t. Man sucht die Arbeiter durch

specielle Prämien nach Ueberstehung einer gewissen Arbeitszeit

einer Pfanne zu größerer Behutsamkeit mit denselben zu

ermuntern, aber über den obigen Erfolg kommt man doch nicht

hinaus, und man ist zudem von dem guten Willen der Arbeiter sehr

abhängig, welche recht gut wissen, daß es unmöglich ist, neue

Leute ohne enormes Risico für die Schalen Plötzlich anlernen zu

müssen.

Auch die Ofenarbeit hat ihre große Schwierigkeiten; fast überall

werden die Leute sehr durch Salzsäuregas belästigt, weil man, um

eine gute Condensation zu erreichen, nicht zu starken Zug geben

kann; um starkes Sulfat zu erhalten, muß man einen Ueberschuß

von Schwefelsäure anwenden, weil die Mischung von den Arbeitern

nie vollkommen gemacht wird, und diesen Ueberschuß muß man

wieder großentheils verdampfen. Obwohl die für Herstellung von

Natriumsulfat aus Kochsalz und Schwefelsäure erforderliche

Hitze, incl. der zur Vertreibung der Salzsäure etc.

erforderlichen, verhältnißmäßig nicht bedeutend ist, so

consumiren doch sowohl die Schale als der Ofen ganz

unverhältnißmäßig große Mengen von Brennmaterial.

Der Ofen von Jones und Walsh, welcher im Folgenden beschrieben

werden soll, stellt so gut wie alle gerügten Uebelstände ab und

läßt in der That, so weit ich es jetzt beurtheilen kann, dem

Praktiker fast gar nichts zu wünschen übrig. Freilich ist die

mit demselben gewonnene Erfahrung erst einige Monate alt, aber

es ist kaum anzunehmen, daß etwaige Uebelstände in dieser Zeit

noch nicht zu Tage gekommen sein sollten. Die erste Erwähnung

dieses Ofens in der Oeffentlichkeit ist von Pattinson in seiner Eröffnungsrede vor

der Newcastle Chemical Society

gemacht worden; seitdem wurde aber der Ofen bedeutend

verbessert, und ich werde ihn und das Verfahren beschreiben, wie

ich sie Anfangs Februar d. I. in einer größern Gesellschaft von

chemischen Fabrikanten an Ort und Stelle (in Middlesborough)

gesehen und untersucht habe.

Der Ofen besteht aus einer kreisförmigen Schale, 14 engl. Fuß

(4m,27) weit, mit flachem Boden und 6 Zoll (152mm)

aufstehendem Rand, welche auf massivem Mauerwerk ruht und

ausschließlich von oben durch ein Kokesfeuer erhitzt wird. In

der Mitte der Schale ist ein Zapfenlager, in welchem eine

stehende Welle rotirt, die durch das die Schale überspannende

Gewölbe nach oben austritt und durch ein Zahnradvorgelege in

Bewegung versetzt wird; in der stehenden Welle sind

Vorrichtungen angebracht, durch welche die in der Schale

befindliche Mischung fortwährend umgerührt und schließlich

entleert wird. Die Operation wird an

derselben Schale bis ganz zu Ende geführt und existirt kein

besonderer Calcinirofen. Im Folgenden die nähere

Beschreibung des in Fig. 27

bis 29

dargestellten Ofens.

a ist der Feuerherd, wie man sieht,

verhältnißmäßig sehr klein; das Feuer streicht durch die Füchse

b über die flache Schale c und entweicht durch d in den Abzugscanal e, welcher nach den

Condensationsvorrichtungen führt. In der Mitte der Schale rotirt

eine stehende Welle f (von Gußeisen)

in einem Zapfenlager g; von ihr

gehen vier starke, horizontale, schmiedeiserne Arme h aus, an welchen die schräg

vorstehenden Stangen i mit den daran

befestigten Pflügen k durch

Vorstecker befestigt sind. Die Pflüge sind in ungleichen

Abständen von der Welle angebracht, so daß die ganze Schale von

ihnen bestrichen wird. Die Pflugschaaren K sind die einzigen Eisentheile, welche irgend größerer

Abnützung ausgesetzt sind; aber dies beträgt nur ein

unbedeutendes gegenüber der Abnützung der gewöhnlichen Gezähe,

welche hier ganz fortfallen, und sie können sehr leicht und

schnell ausgewechselt werden. Die Welle h wird durch das Zahnradvorgelege l in Umdrehung versetzt und die bewegende Kraft durch eine

Riemenscheibe von einer beliebigen Welle oder einer besondern

kleinen Dampfmaschine (etwa 125mm-Cylinder) abgeleitet. Die

Oeffnungen m, welche in der Regel

durch die Thüren n verschlossen

sind, dienen zum Eintragen und Ausziehen der Charge.

Diese Construction ist in mehrfacher Beziehung der Verbesserung

fähig, und die neuen Ofen werden jetzt nach den Plänen von

Alfred Goodman in Newcastle

ausgeführt. Der Feuerherd wird, statt an die Stirnseite, an

eines der Widerlager des Schalengewölbes gelegt, was gestattet,

das letztere viel niedriger zu halten und dadurch die Feuerung

besser auszunützen. Die Schale wird, statt 14 Fuß (4m,27)

jetzt 16 Fuß (4m,88) weit gemacht und steht auf

einem Gewölbe, und die Welle wird von unten her in Betrieb

gesetzt. Die Pflüge sind von Gußeisen, direct an die

horizontalen Arme angesetzt und derart schief gestellt, daß sie

unter gewöhnlichen Umständen den Inhalt der Schale einfach

umrühren und mischen, aber beim Umstellen der Transmission den

Schaleninhalt nach der Peripherie bewegen und durch eine dort

angebrachte Entleerungsthür ausstürzen. Auf dem Deckgewölbe

sitzt ein eiserner Rumpf, unten verschlossen durch einen mit

Kette und Gegengewicht balancirten Conus, welcher die ganze

Charge (5t Salz) faßt und durch Lüften des Conus auf einmal in

die Schalen stürzt. Diese Einrichtung wird sowohl das Beschicken

als das Entleeren der Schale auf mechanischem Wege in der

kürzesten Zeit und mit einem Minimum von Handarbeit verrichten

und noch weniger Brennmaterial als bisher beanspruchen. Es

scheint kaum fraglich zu sein, daß eine Schale von 4m,88

Durchmesser alle 6 Stunden zu 5t Salz verarbeiten wird, also 20t

täglich. Dies ist jedoch bisher noch nicht in praktischem

Betrieb, und beziehen sich die nachfolgenden Angaben auf die

etwas weniger günstigen Resultate, welche Verfasser mit dem hier

abgebildeten, noch nicht verbesserten Apparate erhalten sah.

Die in den jetzigen (4m,27 messenden) Pfannen

verarbeiteten Chargen sind je 3t,5 Kochsalz resp. Chlorkalium (in

Jones' Fabrik wird der Apparat

meistens zur Fabrikation von schwefelsaurem Kali gebraucht). Das

Salz wird vorläufig noch mit der Hand eingeschaufelt, wie es bei

dem Betriebe der Welle von oben nicht gut anders möglich ist,

und dieses dauert bei der großen Charge beinahe 1 Stunde, ein

Verlust an Zeit und natürlich an Kohlen, welcher bei der neuen

Construction, mit Beschickung von oben, vollkommen vermieden

werden wird; dasselbe kann von dem Entleeren gesagt werden. Man

läßt dann etwa vier Fünftel der nöthigen Säure zulaufen, was

durch zwei gerade über dem Rande der Schale einmündende

Bleiröhren geschieht, und findet, daß die Säure sich mit dem

Salze ganz regelmäßig und ohne die mindeste Neigung zum

Ueberkochen mischt. Bei den gewöhnlichen, von unten geheizten

Pfannen findet bekanntlich ein solches Ueberkochen sehr leicht

statt, und die Arbeiter müssen ganz regelmäßig ein Stück Talg o.

dgl. in die Pfanne werfen, um es zu dämpfen, nicht immer mit

Erfolg; das Salzsäuregas entwickelt sich ganz stürmisch und

nimmt die Condensationsvorrichtungen in der ersten Viertelstunde

viel mehr als später in Anspruch. Bei Jones und Walsh' Apparat

dagegen ist die Gasentwicklung viel gleichmäßiger und die

Condensation darum leicht und vollständig, trotz der Verdünnung

mit Luft. Nachdem die Masse eine Viertelstunde lang umgerührt

worden ist, wird eine Probe herausgenommen und je nach Befund

derselben im Laboratorium der Rest der Schwefelsäure zugesetzt.

Sollte man zufällig zu weit darin gegangen sein, so kann man ein

weniges Salz zufügen u. s. f. Gerade diese Möglichkeit, eine

Charge während der Arbeit verbessern zu können, macht einen der

Vorzüge des Verfahrens aus. In Folge der innigen Mischung

braucht man auch nicht so viel Schwefelsäure (ca. 5 Proc.

weniger) als bei dem gewöhnlichen Verfahren. Die Hitze in dem

Ofen ist nur etwa 425° gegenüber 650° oder mehr in

dem gewöhnlichen Flammofen.

Nach 5½ oder 6 Stunden ist die Operation beendigt und das

Sulfat wird ausgezogen. Es erscheint als eine ganz feinpulverige

Masse, völlig frei von Klumpen und von großer Reinheit. Von zwei

Mustern, welche ich an Ort und Stelle entnahm und zu Hause

probirte, zeigte das eine (schwefelsaures Kali) 0,6 Proc. freie

Säure und 0,58 Proc. K Cl, das

andere (schwefelsaures Natron) 0,2 Proc. freie Säure und 0,12

Proc. Na Cl. Ein Sodafabrikant,

welcher 200t des bei Jones

fabricirten Sulfates zu Soda verarbeitet hatte, versichert mich,

daß es sich ganz ausgezeichnet gut verarbeitet und ungewöhnlich

starke Soda geliefert habe.

Zur Feuerung dienten Kokes, wovon 1¼ Ctr. pro Stunde

gebraucht werden. Dies beträgt 30 Ctr. für den Tag, was schon

bei der jetzigen Production nur ⅓ bis ¼ des bei

dem gewöhnlichen Verfahren in der Pfanne und im Ofen

verbrauchten Brennmaterials ausmacht. Neuerdings, auch während

meiner Anwesenheit, wird halb Kokes und halb Steinkohlen

gefeuert, ohne anscheinend der Salzsäure zu schaden, was wohl

von der bald zu erwähnenden „Douche“

herrühren mag.

Ein Arbeiter kann mit größter Leichtigkeit drei Oefen bedienen

und in der langen Zwischenzeit, während die Maschinerie

arbeitet, das Salz von Magazin herkarren, um es durch ein

Becherwerk in den Füllrumpf heben zu lassen; vorläufig geht das

eben nicht an, und er muß müßig gehen. Bei dem gewöhnlichen

Verfahren würden zwei Mann an der Pfanne, zwei oder selbst vier

am Ofen, ein Mann zum Wiegen und einer zum Wegkarren

erforderlich sein, um 15 bis 20t pro Tag zu verarbeiten.

Ein sehr wichtiger Gegenstand bleibt noch zur Betrachtung übrig,

nämlich die Condensation der Salzsäure. Es scheint allen

gewöhnlichen Regeln und Erfahrungen zu widersprechen, daß man

bei der Fabrikation des Sulfates mit ausschließlichem Oberfeuer starke Säure, und zwar ohne

irgend wie complicirte Condensationseinrichtung gewinnen könne,

und doch ist dieses der Fall, wie ich mich genau überzeugt habe.

Die

Möglichkeit davon wird augenscheinlich durch zwei Umstände

gegeben — einmal, daß die Entwicklung des Salzsäuregases

lange nicht so stürmisch im ersten und so langsam im letzten

Stadium geschieht, wie dies bei dem gewöhnlichen Verfahren mit

Pfanne und Ofen der Fall ist, und zweitens, daß die Hitze in

Jones' Apparat, wie oben bemerkt, weit geringer als im

gewöhnlichen Calcinirofen ist. Die Salzsäure streicht in Jones'

Fabrik zugleich mit der Feuerluft zunächst durch einen aus

Chamottesteinen gemauerten Canal von 50 Fuß (15m,25)

Länge, 3½ Fuß (1m,07) Höhe und 2½ Fuß (76cm)

Weite; derselbe befindet sich auf der Hüttensohle und wirkt also

nicht sehr abkühlend; ein viel besserer Effect würde unbedingt

durch die in vielen andern Fabriken gebräuchlichen Gußeisenrohre

erzeugt werden. Darauf passirt das Gas eine

„Douche“ (shower-bath), nämlich einen Steintrog, auf dessen Deckel

etwa 80 Oeffnungen mit Wasserverschluß sich befinden; ein 25mm

weites Wasserrohr mit einer Anzahl feiner Oeffnungen läuft

darüber hin und producirt im Innern des Troges einen

fortwährenden feinen Regen, welcher das Gas abkühlt und den

Rauch aus demselben niederschlägt, wenn man mit Kohlen feuert,

ohne doch viel Säure dabei zu condensiren, weil die Wirkung eine

zu kurze ist. Das continuirlich in halber Höhe des Troges

(dessen Dimensionen 2m,15 × 1m,55

bei 2m,15 Höhe sind) ablaufende Wasser schmeckt nur wenig

sauer und zeigt höchstens ½° B. Von da tritt das

Gas unmittelbar in einen ganz gewöhnlichen steinernen

Condensationsthurm von 7 Fuß (2m,14) im Quadrat und 50 Fuß (15m,25)

Höhe ein, welcher für die sämmtliche Production genügt; von

seiner Spitze führt ein 15 zölliges (381mm-)Thonrohr wieder hinunter und in einem

Schornstein. Die abfließende Säure zeigte sich 28° Tw.

heiß gemessen, also mindestens 30° Tw. kalt, und es kann

gar keinem Zweifel unterliegen, daß man durch etwas bessere

Condensationseinrichtungen auch noch stärkere Säure wird

erhalten können. Ueber die Quantität

der erhaltenen Salzsäure konnte ich leider keine Auskunft

erhalten, weil dieselbe nicht gut gemessen werden konnte; dies

wäre jedenfalls sehr wünschenswerth, um eine bessere Vorstellung

davon zu erlangen, ob das in der Douche condensirte Gas wirklich

nur einen unerheblichen Bruchtheil des ganzen ausmacht. Die

Condensation ist gut; denn eine in meinem Beisein aus dem

Schornstein gewonnene Probe des Gases zeigte nur 0,2 Grains H Cl auf den Cubikfuß (2g,3 H Cl

pro 1cbm), was noch innerhalb der von der Alkali-Act

gesetzten Grenze ist. Eine Belästigung durch Salzsäuredämpfe in

der Fabrik selbst findet überhaupt gar nicht statt; es war

selbst während der ersten, immerhin stärksten Einwirkung der

Schwefelsäure kein Gas um den Ofen herum zu spüren; die Thüren

können natürlich ganz lutirt werden, wenn der Zug nicht

hinreichend sein sollte, da man nur ein Schauloch in den Ofen

hinein braucht, und somit ist selbst bei schlechterm Zuge keine

Gefahr eines Entweichens von Gas vorhanden. Da kein Register

zwischen Pfanne und Ofen existirt, so ist auch diese Quelle von

Gasverlust verstopft, und da das Sulfat ganz ausgezeichnet und

fast ohne Säureüberschuß abgeröstet wird, so ist auch die beim

Ausziehen der Chargen stattfindende Belästigung durch das von

derselben ausgehende Gas nur ganz unbedeutend; wenigstens war

dies bei meinem Besuche der Fall, und wurde mir bestimmt

versichert, daß es immer so sei.

Es wird schließlich den technischen Leser interessiren zu hören,

daß die Anlagekosten des neuen, verbesserten Ofens (nach der

Construction von Goodman) sich auf

300 Pfd. Sterling für sämmtliche Maschinerie und Eisentheile

belaufen, wozu noch etwa 60 Pfd. St. für die Einmauerung und 40

Pfd. St. für eine kleine Dampfmaschine kommen, im Ganzen also

400 Pfd. St., zuzüglich einer mäßigen Patentgebühr. Dies ersetzt

zwei gewöhnliche Pfannen und zwei Calciniröfen, welche wohl

ebensoviel kosten; der Einwand, welcher gegen Hargreaves'

Verfahren mit Recht erhoben wird, nämlich die enormen

Anlagekosten, existirt also in diesem Falle nicht. Jones und

Walsh' Apparat nimmt schließlich nur ein Viertel des Raumes ein,

wie die zu einer gleichen Production nach dem alten Verfahren

erforderlichen Pfannen und Oefen. Alles dies wird wohl mein im

Eingänge dieser Mittheilung ausgesprochenes, günstiges Urtheil

bestätigen, zu welchem ich durch eigene, unabhängige

Untersuchung der Sache gekommen bin.

Tafeln