| Titel: | Ueber die in der Wiener Weltausstellung ausgestellten Ziegelfabricationsmaschinen; vom Civilingenieur Hermann Fischer in Hannover. |

| Fundstelle: | Band 211, Jahrgang 1874, Nr. IV., S. 3 |

| Download: | XML |

IV.

Ueber die in der Wiener Weltausstellung

ausgestellten Ziegelfabricationsmaschinen; vom Civilingenieur Hermann Fischer in

Hannover.

Aus den Mittheilungen des hannoverschen Gewerbevereines,

1873 S. 224.

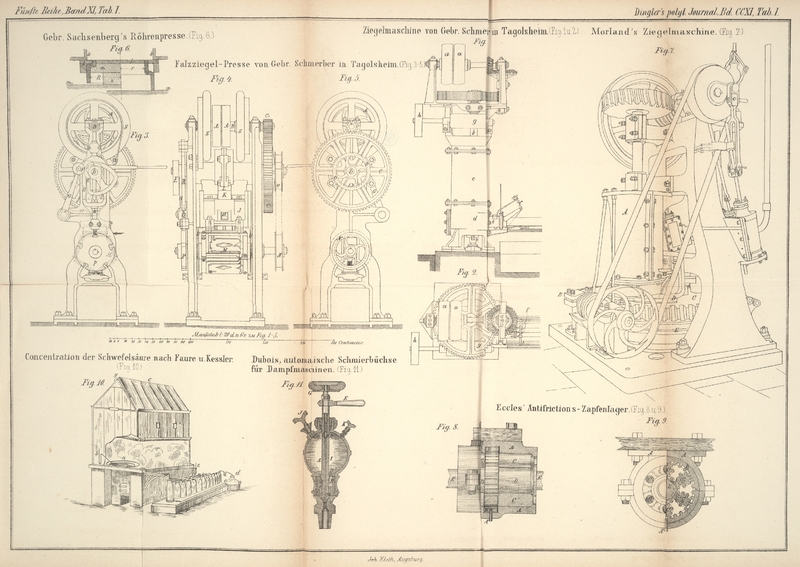

Mit Abbildungen auf Tab.

I.

Fischer, über die Maschinen zur Ziegelfabrication auf der Wiener

Weltausstellung.

Unter den Maschinen zur Ziegelfabrication, welche in der Weltausstellung in Wien

vertreten sind, befindet sich wenig Neues. Trotzdem dürfte eine Besprechung der

ausgestellten Maschinen den Lesern dieser Zeitschrift interessant seyn, da die

Anwendung derselben erst in neuerer Zeit eine allgemeinere geworden ist.

England ist durch nur eine, im Wesentlichen bekannte Maschine vertreten: durch die

von Thomas S. Derham in Leeds ausgestellte Ziegelmaschine

(Patent Moland).Man s. die Beschreibung derselben in diesem Hefte S. 10.

Ein gewöhnlicher verticaler Thonschneider verarbeitet den Thon und drückt ihn

gleichzeitig in Vertiefungen einer horizontalen, sich um eine verticale Achse

drehenden Platte, der Formplatte. Die Böden der genannten Vertiefungen –

welche die Ziegelformen bilden – sind in verticaler Richtung verschiebbar.

Durch einen, unter der sich drehenden Formplatte befindlichen festen, unebenen Ring,

werden die Böden der Formen, während diese sich von dem Thonschneider entfernen,

allmählich gehoben, so daß der Boden einer jeden derselben, haben sie einen

Halbkreis beschrieben, d.h. ist die betreffende Form somit diametral gegenüber dem

Thonschneider angekommen, mit der oberen Fläche der sich drehenden Formplatte in

genau gleiche Höhe gelangt ist.

Es ist somit der, unter dem Thonschneider in die Form gedrückte Thon – welcher

unterwegs durch das Heben des Formbodens um Etwas zusammengepreßt worden ist

– als geformter Stein über die Formplatte gehoben, und kann nun –

mittelst eines, um eine verticale Achse drehbaren Armes – leicht auf ein

endloses Tuch geschoben werden, welches für die Abnahme der Steine bequem liegt.

Während der ferneren Drehung der Formplatte sinkt der betreffende Boden allmählich in

seine unterste Stellung zurück, so daß in der Nähe des Thonschneiders die

betreffende Form zur Aufnahme eines neuen Quantums Thon bereit ist.

Selbstverständlich sind in der Formplatte viele Formen in einem Kreise angebracht,

die hintereinander functioniren.

Es leuchtet ein, daß, da die glatte Form des Steines nicht durch ein Mundstück des

Thonschneiders hervorgebracht zu werden braucht – wie es bei den deutschen

Maschinen der Fall ist – der Thon mit geringem Feuchtigkeitsgehalt

verarbeitet werden kann. Dieses ist der wesentlichste Vorzug, welcher für die

Maschine geltend gemacht wird; man hebt hervor, daß die auf dieser Maschine

hergestellten Steine rascher trocknen, als diejenigen, zu welchen feuchtere Erde

verwendet werden mußte.

Der andere Vorzug, daß sämmtliche Flächen der Steine glatt werden, dürfte in den

Kreisen der Bauverständigen eher als Nachtheil aufgefaßt werden. An den, auf

deutschen Ziegelmaschinen gewonnenen Steinen, sind – wegen des Zerschneidens

mittelst eines Drahtes – in der Regel diejenigen Flächen rauh, welche mit dem

Mörtel in Berührung kommen; sie bieten deßhalb dem Mörtel eine günstige

Anhaftungsfläche.

Den genannten Vortheilen der englischen Maschine – soweit sie als solche

anerkannt werden – gegenüber, drängen sich dem aufmerksamen Beschauer sofort

folgende Nachtheile auf:

1) Die Maschine erfordert eine große Betriebskraft.

Beiläufig bemerkt vertheuern sich hierdurch – bei den heutigen Kohlen-

und Arbeits-Preisen – je 1000 Steine, den am schwersten gehenden

deutschen Maschinen gegenüber, um circa 7 1/2

Groschen.

2) Die Maschine ist starker Abnutzung unterworfen.

Dieser Umstand ist namentlich beachtenswerth, weil

3) die Maschine sehr viele bewegliche Theile enthält.

Wie wenig Gewicht der betreffende Constructeur auf Kraftersparniß gelegt hat, ersieht

man daraus, daß sowohl der Thonschneider als auch die Formplatte durch Schnecke und

Schneckenrad betrieben werden.

Oesterreich ist nur durch eine Maschine vertreten, welche eine genaue Copie der Hertel-Schmelzer'schen Maschine – auf die

ich unten zurückkomme – darstellt. Es bedarf daher dieselbe an diesem Orte

keiner Besprechung.

Alle übrigen Länder, mit Ausnahme des Deutschen Reiches, sind unvertreten.Sehr verspätet ist in der amerikanischen Abtheilung der Maschinenhalle eine

Ziegelmaschine von Winn und Mytinger ausgestellt worden.A. d. Red. d. p. J. Deutschlands hübsche Ziegelmaschinen-Ausstellung ist schwer zu

finden; sie hat Platz gefunden in dem – nördlich der Maschinenhalle

befindlichen – Pavillon der deutschen Eismaschinen.

Zur Charakterisirung der deutschen Ziegelmaschinen hebe ich zunächst hervor, daß

dieselben unabhängig vom Auslande construirt worden sind.

Der bekannte C. Schlickeysen in Berlin war der Erste,

welcher eine große Reihe von Versuchen anstellte, einen glatten Thonstrang zu bilden

dadurch, daß entsprechend angefeuchteter Thon durch ein Mundstück gepreßt

wurde.Polytechn. Journal Bd. CLIX S.

335.

Diesen Thonstrang theilte Schlickeysen mittelst gespannter

dünner Dräthe, in Stücke verlangter Größe, welche, getrocknet und gebrannt,

Mauerziegel bildeten.

Diese Idee Schlickeysen's ist von diesem selbst und von

vielen anderen Fachleuten weiter bearbeitet, und trotz vieler Mißerfolge sind z.B.

auf Grund dieser Idee Ziegelmaschinen construirt, welche allen vernünftigen

Ansprüchen genügen.

Wir haben zur Zeit drei derartige Ziegelmaschinen-Systeme in Deutschland.

Dieselben unterscheiden sich lediglich durch die Art, nach welcher der Thon gedrückt

wird. Bei sämmtlichen ist die Vorbereitung des Thones dieselbe (event. zuerst Walzen

des Thones, dann Bearbeiten im Thonschneider).

Schlickeysen und Hertel-Schmelzer benutzen den Druck des Thonschneiders gleichzeitig

zum Hinauspressen des Thones durch das Mundstück; der Erstere stellt aber seinen

Thonschneider vertical auf, während die Letzteren den Thonschneider liegend

anwenden. Schlickeysen construirt seinen Thonschneider

leicht, Hertel-Schmelzer den ihrigen in sehr

kräftigen Formen. Deßhalb kann erstere Maschine nur weicheren – mehr

angefeuchteten –, letztere dagegen steiferen Thon verarbeiten.

Die Vertreter des dritten Systemes, Gebr. Sachsenberg

dagegen, verwenden zum Formen, d.h. zum Auspressen des Thones durch das Mundstück,

ein besonderes Walzenpaar.Mittheilungen des Gewerbevereines für Hannover, 1863 S. 352; polytechn.

Journal, 1865, Bd. CLXXVI S. 339.

Es sind in Wien ausgestellt:

von C. Schlickeysen in Berlin: eine

Dampfziegelpresse mit Vorwalzen und Elevator;

von der Eisengießerei und Maschinenfabrik Nienburg a. d. Saale: eine Dampfziegelpresse mit Vorwalzen, System Hertel-Schmelzer;

von Gebr. Sachsenberg in Roßlau a. d.

Elbe: eine deßgleichen eigenen Systemes;

von Gebr. Schmerber in Tagolsheim in

Elsaß-Lothringen: eine deßgl. System Schlickeysen.

Sämmtliche Maschinen sind selbstverständlich mit Abschneidevorrichtung und Zubehör

versehen.

Die ersten drei Maschinen sind als hinlänglich bekannt zu betrachten; die Maschine

der Gebr. Schmerber weicht um Weniges von der Schlickeysen'schen Originalmaschine ab, weßhalb ich es

mir nicht versagen kann, über dieselbe hier nähere Mittheilungen zu machen.

Fig. 1 und

2 zeigen

diese Maschine – unter Weglassung des Abschneideapparates – in Ansicht

und Grundriß.

Der Antrieb der Maschine findet statt durch die Riemrollen (fest und los) a, a. Mittelst eines sehr hübsch angeordneten Vorgeleges

wird von dort aus die Flügelwelle b des Thonschneiders

in die gehörige Umdrehung versetzt. Die Armirung der Thonschneiderwelle b, sowie des Thonschneidermantels c unterscheidet sich von der Schlickeysen'schen

nur durch kräftigere Construction. Der Untersatz des Thonschneiders, welcher in Fig. 1 mit d bezeichnet wurde, ist dagegen der Schlickeysen'schen Maschine gegenüber in so fern

wesentlich anders construirt, als das Mundstück e nicht

in radialer Richtung sich an denselben anschließt, sondern dessen eine Wandung die

cylindrische Wandung tangirt, nach Art der Ausmündungen von Ventilatoren und

Centrifugalpumpen. Hierdurch wird augenscheinlich der Austritt des Thones

erleichtert.

Der herausgepreßte Thonstrang wird – wenn, wie hier gezeichnet sogenannte

„Läufer“ fabricirt werden – mittelst drei gespannter

Drähte f, f, f in vier Streifen von der Dicke der Steine

zerschnitten, welche Streifen in gewöhnlicher Weise durch Quertheilung in die

gewünschten Längen zerschnitten werden.

Die Rolle g, die durch die Riemrolle h in Umdrehung versetzt wird, dient zur Aufnahme eines

leichten Thonelevators.

Die Maschine ist sehr gut gearbeitet, und scheint geeignet zu seyn, einen ziemlich

steifen Thon zu bewältigen.

Nach Anbringung eines geeigneten Mundstückes erzeugt die Maschine dünne Platten, wie

solche für die Dachziegelfabrication gebraucht werden. Eine mechanische Presse für

die letzte Formgebung der sogenannten Falzziegel befindet

sich in der Ausstellung neben der besprochenen Ziegelpresse und hat – da sie

mir als neu erscheint – auch in den Fig. 3, 4 und 5 Platz gefunden.

Die Fabrication der Falzziegel ist in Deutschland bekannt; soviel mir bekannt, wird

aber überall mit Handpressen gearbeitet, welche die Herstellung derartiger Ziegel

dem Fabrikanten verleiden.

Ich darf daher die in Wien ausgestellte Handpresse hier unberücksichtigt lassen.

Die mechanische Presse der Gebrüder Schmerber erhält ihren

Antrieb durch die Niemenrollen A. Die Welle B derselben bewegt, mittelst eines

Stirnräder-Paares C, C, eine starke Welle D, deren Thätigkeit uns zunächst interessirt.

Dem Stirnrade C entgegengesetzt trägt sie ein Excenter

E (Fig. 3 und 4), welches auf eine Rolle

F des Hebels G wirkt.

Die Drehachse von G trägt – in der Mitte der

Maschine – einen zweiten Hebel H (in Fig. 3

punktirt), welcher in eine entsprechende Oeffnung des in guten Führungen sich

vertical verschiebenden Stempels J faßt. Sobald also

– mittelst des Excenters E – die Hebel G und H bewegt werden, muß

der Stempel J sich auf- und niederbewegen.

Am oberen Ende des Stempels J ist eine Rolle K gelagert, auf welche ein, mit der Welle D verbundenes Excenter L (in

Fig. 3

punktirt) wirkt, welches größtentheils (namentlich in Fig. 4 zu sehen)

eingekapselt ist.

Dieses Excenter L drückt den Stempel J nach unten, während das Excenter E – wie bereits beschrieben – für das rechtzeitige Erheben

des Stempels sorgt.

Unterhalb des Stempels J ist ein fünfseitiges Prisma M, in Zapfen drehbar, gelagert. Das eine Ende der Achse

dieses Prisma trägt eine Riemenrolle N, die von der

Riemenrolle O aus in Umdrehung gesetzt wird. Hiernach

würde sich das Prisma nahezu gleichförmig mit der Welle D drehen. Das soll aber nicht seyn; vielmehr soll das Prisma ruhen, sobald

die betreffende Fläche desselben horizontal liegt und sich unter dem Stempel J befindet.

Um dieses zu erreichen, ist auf das zweite Ende der Prismenachse eine Scheibe P gekeilt, welche mit fünf Einschnitten versehen ist,

entsprechend der Zahl der Prismenflächen. In diese Einschnitte paßt ein Riegel Q, der durch eigenes Gewicht und durch das Gewicht

seines Bügels R gegen den Rand der Scheibe P gedrückt wird, wenn nicht ein, auf der Welle D befestigtes, auf eine Nase im Bügel R wirkendes Excenter den Riegel Q nach oben zieht.

Sobald der, auf dem Rand der Scheibe P schleifende Riegel

Q über einen Einschnitt zu stehen kommt, fällt er in

diesen, das Prisma fest haltend, worauf der Riemen von N

und O auf den betreffenden Rollen gleiten muß. Das

Prisma ruht nun in seiner richtigen Lage.

Nach stattgefundenem Drucke des Stempels J, bez. nach

dessen gehöriger Erhebung, wird der Riegel Q gehoben,

wodurch die Drehbewegung des Prisma wieder möglich wird, bezw. der Riemen von N und O wieder zur Wirkung

kommen kann. Es wird in Folge dessen das Prisma ziemlich rasch gedreht, bis der

Riegel Q in den nächsten Einschnitt der Scheibe P fällt.

Damit der Riemen von N und O

im gegebenen Augenblicke seine Function mit der nöthigen Bestimmtheit verrichtet,

ohne daß man nöthig hat, denselben auch während der Rutschperiode stark gespannt zu

erhalten, ist die Riemrolle O mit einer wulstartigen

Erhöhung (in Fig.

5 punktirt zu sehen) ausgerüstet, die den Riemen zeitweise stärker

anspannt.

Die betreffenden Gypsformen sind nun einerseits in die untere Ebene des Stempels J, andererseits in die Flächen des Prisma gelegt.

Der Arbeitsgang ist nun folgender:

Die Maschine ist in dem Augenblicke gezeichnet, wo eine Pressung vollzogen ist. Es

ist auf der vorderen Seite, auf die wenig geneigte Prismenfläche eine Thonplatte

gelegt. Bald wird der Stempel J gehoben und unmittelbar

darauf der Riegel Q. Es findet dann eine

Fünftel-Drehung des Prisma statt, während welcher ein Arbeiter hinter der Maschine den vorher schon

aus der Presse hervorgegangenen Ziegel auf seinen Abnehme-Rahmen gleiten läßt

u.s.w.

Die Bedienung der Maschine ist sonach eine sehr einfache. Bei einiger Uebung strengt

es die Arbeiter nicht an, wenn die Maschine pro Stunde

600 bis 700 Ziegel preßt.

Die Maschine arbeitete in meiner Gegenwart sehr prompt.

Folgende Details sind noch der Erwähnung werth:

Zwei verhältnißmäßig schwere Schwungräder S, S gleichen

die stoßweise Wirkung der Maschine aus. Sie können gefährlich werden, wenn durch

irgend einen Unfall ein plötzliches Stillstehen der Maschine nöthig wird. Deßhalb

sind an die Schwungräder Ringe angegossen, die – mit Stahlband und Hebel

versehen – als kräftige Bremsen wirken.

Die genaue horizontale Lage der Prismenachse kann bequem hervorgebracht werden durch

Schrauben T, die unter den Lagern des Prisma sich

befinden. Damit diese Lager nicht durch den, zuweilen von dem Prisma abfallenden

Thon verunreinigt werden können, sind auf der Prismenachse Schutzscheiben U angebracht.

Die Lage des Riegels Q gegenüber dessen Bügel R hat auf den Zeitpunkt Einfluß, in welchem der Riegel

ausgehoben wird. Je weiter der Bügel R sich dem Rande

von P nähert, um so früher wird das kleine Excenter auf

der Welle D gegen die Nase des Bügels R stoßen, also diesen heben. Es ist deßhalb –

durch eine eingeschaltete Schraube – die Möglichkeit gegeben, den Abstand des

Riegels Q von dem Bügel R

genau zu reguliren.

Einmal die Ziegelfabrications-Maschinen der Ausstellung besprechend, darf ich

wohl einer verwandten Maschine gedenken, welche zwischen den Ziegelmaschinen ihren

Platz gefunden hat. Es ist dieses eine Thonröhren-Formmaschine der Gebr. Sachsenberg in Roßlau. Sie ist

namentlich für weite Rohre berechnet. Weite Rohre verlieren – wegen ihres

bedeutenden Eigengewichtes – in horizontalen Pressen leicht ihre genaue runde

Form; deßhalb hat genannte Firma ihre Presse vertical angeordnet.

In einem, auf starkem Gestell montirten Cylinder k, k,

Fig. 6,

dreht sich ein kräftig construirter Thonschneider. Der zu verwendende Thon ist

natürlich vorher schon tüchtig durchgearbeitet, da derselbe zur Fabrication von

großen Röhren – des Brennens halber – möglichst gleichförmig gemischt

seyn muß.

Unter dem Cylinder k, k ist das Rohrmundstück l, l befestigt, dessen Ringöffnung der gewöhnlichen

Wandung des zu bildenden Rohres entspricht.

Unter dem Mundstück befindet sich ein, in verticalen Führungen beweglicher und gehörig

ausbalancirter Tisch m, welcher die Tendenz hat, mit

geringer Kraft nach oben zu drücken, wenn nicht durch einen besonders hierfür

vorhandenen Mechanismus der Tisch zu einer abwärts gerichteten Bewegung gezwungen

wird.

Soll ein Rohr gepreßt werden, so wird zunächst eine aus Holz hergestellte Form n mit Hülfe eines Klotzes o

unter das eigentliche Mundstück gebracht. Nachdem die Presse in Thätigkeit gesetzt

ist, entweicht der Thon zunächst durch das Mundstück, welches für den eigentlichen

Röhrenschaft bestimmt ist. Die Form n, n hindert den

Thon in gerader Richtung fortzuschreiten; der Thon staucht sich von Neuem. Es

verläßt daher die Maschine ein Rohr von der Weite 2 R

statt eines solchen vom Durchmesser 2 r.

Nachdem dieses weitere Rohr etwa bis zur Oberfläche des Tisches in der Position m¹ vorgerückt worden ist, wird der Betrieb der

Maschine eingestellt, der Tisch niedergedrückt, der Klotz o und das Formstück n entfernt, die untere

Kante des Rohres gerade geschnitten und darauf der Tisch wieder soweit aufwärts

bewegt, daß die untere Kante des Rohres auf ihm ruht. Hierauf wird die Maschine

wieder in Betrieb gesetzt, worauf sie den folgenden Theil des Rohres in der

eigentlich beabsichtigten Weite von 2 r (Fig. 6 rechte Hälfte)

liefert.

Man sieht, daß das zuerst hergestellte Rohrstück den Muff des eigentlichen Rohres

bildet.

Ich habe diese Maschine mehrere Male arbeiten sehen; leider stellten sich dann immer

Störungen ein, so daß ich mir kein Urtheil über die Leistungsfähigkeit der Maschine

bilden konnte. Die geformten Rohre hatten ein sehr gutes Aussehen.

Meine Skizze beabsichtigt natürlich nur, die Idee der Arbeit wiederzugeben; sie macht

durchaus keinen Anspruch darauf, die Maaßverhältnisse der Maschine auch nur

anzudeuten.

Tafeln