| Titel: | Ueber Crampton's System der Anwendung von Kohlenstaub als Brennmaterial; von William H. Maw. |

| Fundstelle: | Band 200, Jahrgang 1871, Nr. CI., S. 359 |

| Download: | XML |

CI.

Ueber Crampton's System der Anwendung von Kohlenstaub als

Brennmaterial; von William H. Maw.

Vorgetragen in der Cleveland Institution of

Engineers. – Aus Engineering, März

1871, S. 217.

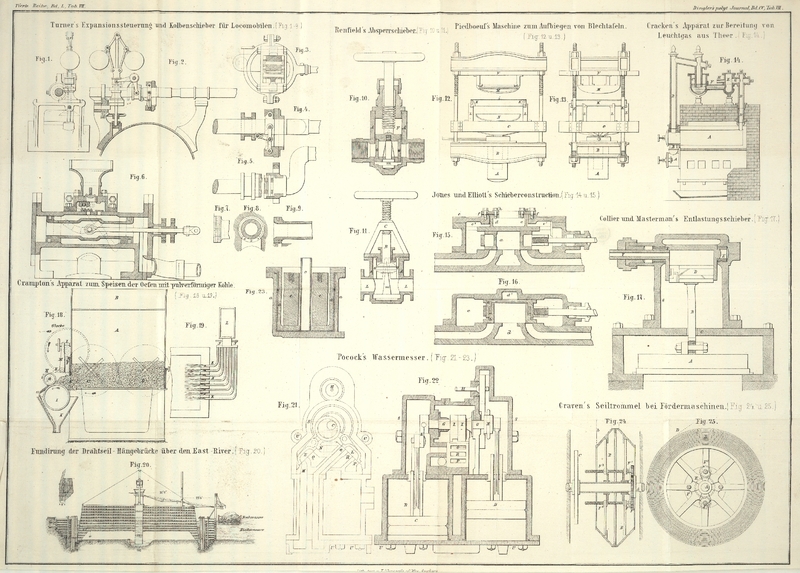

Mit Abbildungen auf Tab. VII.

Maw, über Crampton's Oefen mit Anwendung von

Kohlenstaub als Brennmaterial.

Der Gedanke, Brennmaterial in pulverförmigem Zustande zu

verwenden, ist schon älter, denn bereits im Jahre 1831 wurde auf

diese Art des Brennmaterialverbrauches ein Patent (in England)

ertheilt und seitdem sind ungefähr zwanzig andere, denselben

Zweck anstrebende Methoden patentirt worden. Einige von diesen

Patenten beziehen sich auf verschiedene Verfahren, das

staubförmige Brennmaterial mittelst eines Luftstromes

in den Ofen zu injiciren, so daß diese von Thomas Russell Crampton angewendete Art des

Ofenbetriebes mit Kohlenstaub an sich selbst keine Neuigkeit

ist; dieß schmälert jedoch sein Verdienst keineswegs, da er der

Erste ist, der einen Kohlenstaub-Ofen construirte,

welcher einen wirklich praktischen Erfolg hatte und die Probe

eines längeren Betriebes bestand. Ein großer Uebelstand, mit

welchem Crampton's Vorgänger bei

ihren Versuchen mit Staubkohle zu kämpfen hatten, war die

Verstopfung der Züge durch Theilchen von unverzehrtem

Brennstoff, wodurch nicht allein viele Unzuträglichkeiten,

sondern auch directe Verluste an Kohle verursacht wurden. Dieser

Uebelstand ist nun aber von Crampton

einfach durch Berücksichtigung der Thatsache vermieden worden,

daß zur Verbrennung eines Steinkohlenpartikels, wie innig

dasselbe immerhin mit der Luft in Berührung gebracht seyn mag,

stets eine gewisse Zeitdauer

erforderlich ist.

Nehmen wir an, ein Strom eines innigen Gemisches von

atmosphärischer Luft und Kohlenstaub werde einem Ofen zugeführt

und in geeigneter Weise angezündet, so wird eine Flamme

entstehen, deren Länge je nach der Einströmungsgeschwindigkeit

und der Größe der Kohlentheilchen verschieden ist; je größer die

erstere und je bedeutender die letztere, desto länger ist die

Flamme. Nun bildet in diesem Falle die Länge der Flamme

gewissermaßen einen Maaßstab für die zur Verbrennung der

Kohlenpartikel erforderliche Zeit, und damit diese Verbrennung

eine vollständige ist, müssen die angewendeten Anordnungen

solche seyn, daß während dieser Zeit das Brennmaterial mit der

Luft in wirksamer Berührung bleibt. Je kleiner die

Kohlentheilchen, desto größer ist die Oberfläche, welche sie im

Verhältniß zu ihrem Gewichte der Einwirkung der Luft darbieten,

desto kleiner ist demnach die zu ihrer Verbrennung erforderliche

Zeit und desto leichter läßt sich eine vollständige Verbrennung

sicher erzielen. Mit anderen Worten, je kleiner die

Kohlentheilchen sind, desto mehr nähern sie sich der Natur eines

gasförmigen Brennstoffes. Wenn demnach das Mahlen der Kohlen

nichts kostete, so würde es rathsam seyn, dieselben zu einem

vollkommen unfühlbaren Pulver zu zerkleinern; pecuniäre

Rücksichten verbieten dieß aber und man muß daher in der Praxis

Einrichtungen anwenden, welche das Brennmaterial in einem

weniger fein gepulvertem Zustande zu verbrennen gestatten.

Für den günstigen Erfolg bei Anwendung pulverförmigen

Brennmateriales ist es wesentliche Bedingung: 1) daß die

Zuführung des Brennmateriales zum Ofen unter vollständiger

Controlle stehe und daß sie, so lange es erforderlich ist,

constant bleibe, ohne persönliche Aufsicht zu erfordern; 2) daß

das gepulverte Brennmaterial mit der die Verbrennung vermittelnden Luft innig gemischt sey; 3) daß die

Flammenströme einen solchen Lauf nehmen, daß eine vollständige

Verbrennung des Brennstoffes stattfinden kann, bevor die Gase

aus dem Ofen abziehen; 4) daß die Verbrennungskammern, sowie die

der intensiven Hitze ausgesetzten Ofentheile so construirt sind,

daß sie leicht reparirt werden können; 5) endlich, daß geeignete

Vorrichtungen zum Ansammeln und zur Beseitigung der Schlacken

vorhanden sind, welche von den dem Brennmaterial beigemengten

fremden Substanzen herrühren. Die Art, in welcher Crampton diesen verschiedenen

Erfordernissen entsprochen hat, werde ich im Nachfolgenden näher

auseinandersetzen.

Die regelmäßige Speisung eines Ofens mit Kohlenstaub, namentlich

wenn derselbe etwas feucht ist, ist keineswegs eine leichte

Aufgabe; Crampton hat jedoch nach

mehrfachen Versuchen mit verschiedenartigen Einrichtungen einen

sehr einfachen Apparat construirt, welcher dem Zwecke vollkommen

entspricht. Derselbe ist in Fig.

18 und 19

dargestellt, und besteht aus einem mit einem Paar glatter

Speisewalzen versehenen Rumpfe A,

Fig.

18, welcher zur Aufnahme der gepulverten Steinkohle

dient. Dieser Rumpf ist mit einem Siebe B verbunden, durch welches gröbere Kohlenstücke

zurückgehalten werden; in seinem Inneren laufen zwei horizontale

Wellen um, welche mit Flügeln C, D

versehen sind, um den Kohlenstaub in lockerem Zustande zu

erhalten, so daß er sich nicht zusammenballen kann. Diese Flügel

bewegen sich in der durch die Pfeile angedeuteten Richtung, so

daß sie die Staubkohle durch die Oeffnung E pressen, deren Querschnitt mittelst des Schiebers

F regulirt werden kann. Die

Oeffnung E führt zu dem Kasten G; ihre obere Kante liegt unter dem

oberen Rande des Kastens, so daß der Brennstoff nicht über den

letzteren getrieben wird. Hat sich der Kasten mit Brennmaterial

voll gefüllt, weil das sofort zu erwähnende Walzenpaar H, I den Kohlenstaub nicht so rasch

wegnimmt, als derselbe durch die Oeffnung E geführt wird, so haben die Flügel C, D nicht Kraft genug, die Höhe der

Kohlenschicht im Kasten G zu

vermehren und rühren dann bei ihrer Umdrehung den Kohlenstaub

bloß um, bis das Walzenpaar seine Quantität im Kasten vermindert

hat. Aus dem Kasten gelangt die Kohle zwischen die Walzen H, I, und wird von diesen dem

Trichter K zugeführt, welcher sie

zum Injector leitet. Die Quantität des durch die Walzen

zugeführten Kohlenstaubes wird mittelst der Schraube L regulirt, welche auf den Hebel M und durch diesen auf den Hebel N wirkt, an welchem die Lager der

Walze H angebracht sind; mittelst

dieser Anordnung läßt sich der Abstand zwischen den Walzen nach

Belieben abändern. In dem Maaße als die Walzen H, I den Brennstoff aus dem Kasten

G

wegziehen, wird letzterer durch die Wirkung der Flügel wieder

gefüllt, daher der Brennstoff im Kasten stets in einem

verhältnißmäßig lockeren Zustande erhalten wird und eine

ununterbrochene und gleichmäßige Zuführung desselben zu den

Walzen stattfindet, ganz unabhängig von der Höhe des im Rumpfe

A enthaltenen Brennstoffes. Da

die Walzen H, I ganz frei liegen, so

kann jede Unregelmäßigkeit in der Zuführung der über den Kratzer

O passirenden Kohle leicht

wahrgenommen werden. Der in den Trichter K gelangte Kohlenstaub fällt gerade vor einem

Luftstrome oder einer Reihe von Luftströmen nieder, welche ihn

in die zu dem Ofen führenden Röhren injiciren. – Als

Beweis für die Vollkommenheit dieser Anordnungen mag hier

angeführt werden, daß in Woolwich mit Crampton's Ofen fünfzig Hitzen – deren jede im

Durchschnitt 30 Ctr. Kolben lieferte – hinter einander

gemacht wurden, ohne daß die den Zutritt der Luft und des

Kohlenstaubes regulirenden Handgriffe nur ein einzigesmal

berührt zu werden brauchten.

Bei der Zuführung der Ströme des Gemisches von Luft und

Kohlenstaub in den Ofen muß die Richtung derselben eine solche

seyn, daß eine etwaige ungleiche Vertheilung des Kohlenstaubes

in der Luft, welche während ihres Durchganges durch die Röhren

verursacht wurde, wieder ausgeglichen wird. So hat man gefunden,

daß wenn das Gemisch durch die Biegung einer Röhre zieht, das

Moment der Kohlentheilchen dieselben veranlaßt beim Eintritt in

die Biegung gegen deren äußere Seite zu dringen. Wenn das

Gemisch die Biegung verlassen hat und nun eine lange gerade

Röhrenflucht durchströmt, so können sich beide Theile wieder

vollkommen mischen; tritt aber das Gemisch, unmittelbar nachdem

es eine Biegung verlassen hat, in einen Ofen, so wird man finden

daß die eine Seite des Stromes (die der äußeren Seite der

Biegung entsprechende) mit Brennstoff überladen ist, während die

andere Seite zu wenig davon enthält. Würde man nicht die zur

Abhülfe dieses Uebelstandes geeigneten Maßregeln treffen, so

müßte nothwendig eine unvollständige Verbrennung stattfinden.

Crampton hat aber in sinnreicher

Weise diese trennende Wirkung benutzt, um in manchen Fällen eine

vollkommene Mischung von Luft und Brennmaterial zu

bewerkstelligen. So hat er für das Arsenal zu Woolwich einen

Wärmofen construirt, bei welchem die Ströme des Gemisches in der

in Fig.

19 dargestellten Weise angeordnet sind. Dieselben

liegen nämlich in einer Reihe neben einander, und die sie

zuführenden Röhren sind sämmtlich in derselben Richtung gebogen;

dadurch wird bewirkt, daß der mit Brennstoff überladene Theil

des einen Stromes in den mit Luft überladenen Theil des ihm

zunächst befindlichen abgegeben wird und so fort, so daß

ungeachtet der Biegungen ein vollkommenes Gemisch von

Luft und Kohlenstaub und somit eine vollständige Verbrennung

erzielt wird. Bei den beiden äußeren Strömen findet natürlich

eine solche Ausgleichung nicht vollständig statt; jedoch

streicht der kohlenüberladene Theil des einen dieser Ströme und

der luftüberladene des anderen gegen die Seitenwände des Ofens

und schließlich werden beide Ströme mit dem Hauptstrom der Gase

gemischt.

Die Verbrennungskammer des Ofens wird einfach durch Legen einer

aus feuerfesten Steinen bestehenden, mit Sand bedeckten Sohle,

an der Stelle wo sich gewöhnlich der Rost befindet, hergestellt;

die erwähnten Kohlen-Luftströme treten am Ende des Ofens

ein und sind mit einem sehr geringen Stechen nach der

Feuerbrücke zu gerichtet, so daß die Mittellinien der Ströme den

schwach ansteigenden Theil der Verbrennungskammer, welcher in

diesem besonderen Falle die Feuerbrücke bildet, gerade

bestreichen würden. Die von den Verunreinigungen der Steinkohle

herrührende Schlacke sammelt sich auf der Sohle des

Verbrennungsraumes und wird in geeigneten Zwischenräumen

abgestochen. Der Haupttheil des Ofens, in welchen die

anzuwärmenden Kolben gebracht werden, hat ganz die gewöhnliche

Form, so daß die für das Brennen von Kohlenstaub nothwendig

gewordenen Abänderungen des Ofens nur sehr gering sind. Die Esse

ist mit einem Register versehen und durch Regulirung desselben

nach der jeweiligen Zuführung der Kohlen-Luftströme, wird

der Druck im Ofen nur sehr wenig über

dem äußeren Luftdruck erhalten. Das Register wird nämlich so

regulirt, daß die durch die Esse hervorgerufene Luftverdünnung

so viel als möglich den Ueberdruck ausgleicht, welchen das

Einpressen von Luft durch die Ströme veranlaßt, daher, wenn die

Ofenthür geöffnet wird, weder die Flamme nach Außen schlägt,

noch ein Zug nach Innen entsteht. Bei den Woolwicher Oefen haben

die Kohlen-Luftströme 2 Zoll Durchmesser und die

Luftpressung kann von 6 Zoll Wassersäule als Maximum bis auf 1/2

Zoll reducirt werden. Gewöhnlich arbeitet man dort mit einer

Pressung von 1/2 bis 1 1/2 Zoll Wassersäule.

Bei seinen früheren OefenMitgetheilt nach Crampton's

Patent-Specification im polytechn. Journal, 1869,

Bd. CXCIII S. 293. brachte Crampton in den

Verbrennungskammern Scheidungen an, wobei die Kohlen Luftströme

einen zickzackförmigen Lauf nehmen mußten, um auf diese Weise

eine vollkommene Mischung der Luft mit dem Brennmaterial zu

erzielen. Dieser Zweck wurde auch erreicht; aber derartige

Verbrennungskammern lassen sich nur schwierig in Reparatur

erhalten und deßhalb wendet Crampton

jetzt in allen Fällen eine einfache Verbrennungskammer an, wie

ich sie beschrieben habe, in welcher die Mischung der Luft

mit dem Kohlenstaube durch die in Fig.

19 dargestellte Anordnung der Ströme vollständig

bewirkt oder das Gemisch durch eine gerade Röhrenflucht

zugeführt wird, welche letztere dann so gelegt wird, daß das

Gemisch auf die Sohle der Verbrennungskammer streicht.

Selbstverständlich muß die Anordnung der Ströme und der Punkte

an welchen sie in den Ofen treten, nach den Zwecken, zu denen

der letztere bestimmt ist, abgeändert werden.

Crampton hat jetzt im Arsenal zu

Woolwich zwei seiner Oefen im Betriebe; der eine dient zum

Anwärmen der Kolben, der andere ist ein Puddelofen. Der erstere

ist seit beinahe zwei Jahren, der andere erst seit wenigen

Wochen im Betriebe. Außer diesen beiden Oefen sind solche in

anderen Gegenden des Landes zur Glasfabrication, zur

Gußstahlfabrication, zum Kupferschmelzen etc. gebaut worden, so

daß zur Beurtheilung der Leistungen dieser Oefen binnen Kurzem

reichlich Anhaltspunkte geboten seyn werden. In seiner Anwendung

zum Anwärmen der Kolben hat das Crampton'sche System vorzügliche Resultate geliefert;

die sorgfältige Beobachtung eines vierwöchentlichen Betriebes

ergab einen durchschnittlichen Verbrauch von 5,66 Cntr.

Kohlenstaub per Tonne ausgewalzter

Schienen, indem das Maximum des Consums während einer Woche 5,9

Centner, das Minimum 5,48 Cntr. per

Tonne Schienen betrug. Der Eisenabbrand oder die Differenz

zwischen dem Gewichte des chargirten Alteisens und dem der

erzeugten Schienen schwankte von 8,33 bis 10,8 Procent, so daß

das durchschnittliche Calo innerhalb der vier Wochen auf 9,2

Proc. sich belief. Diese Beobachtungen wurden zu einer Zeit

gemacht, wo wegen Lauheit des Betriebes wöchentlich nur acht

Schichten gemacht wurden, und unter diesen Verhältnissen

schwankte die Menge der erzeugten Schienen von 42 Tonnen 16 Ctr.

bis 49 Tonnen 6 Cntr. per Woche, so

daß also die durchschnittliche Wochenproduction etwa 46 1/2

Tonnen betrug. Als Brennmaterial wurde Kohlenklein benutzt,

welches auf den Werken 9 Shilling per Tonne kostete, während in den gewöhnlichen Oefen

derselben Werke Stückkohle von derselben Grube verwendet wurde,

welche 15 Shill. 6 Pence per Tonne

kostete, und wovon per Tonne

Schienen 9 Centner verbraucht wurden, wobei der Eisenabbrand im

Durchschnitt die Höhe von 11 Proc. erreichte. Im Kohlenstaubofen

werden die Hitzen weit rascher gemacht, als in den gewöhnlichen

Oefen, und die Arbeitsersparniß beim Aufgeben des

Brennmateriales etc. ist sehr beachtenswerth.

Wie bereits erwähnt, ist ein nach Crampton's System eingerichteter Flammofen seit

einigen Wochen im Arsenal zu Woolwich im Betriebe; die mit

demselben gemachten Erfahrungen sind aber noch nicht umfassend

genug, um eingehendere Angaben über seine Leistungen zu

gestatten. Die mit diesem Puddelofen bisher erzielten Resultate

haben indessen einen Consum von ungefähr 17 Cntr. Kohlenstaub

per Tonne Rohschienen ergeben.

Der Ofen wird mit 5 Cntr. chargirt und per Schicht werden fünf Hitzen gemacht. Das verwendete

Eisen besteht fast gänzlich aus altem Brucheisen.

Außer zum regelmäßigen Betriebe ist Crampton's Wärmofen in Woolwich auch zu

Versuchszwecken verwendet worden, und ich will nun die

Einzelheiten einiger Versuche mittheilen, welche mit demselben

im vergangenen Herbste zum dem Zwecke abgeführt wurden, die

erreichbare hohe Temperatur zu ermitteln. Bei einer Gelegenheit

wurde in ein mit 25 Pfd. Rohschienen – die zu 3/5 aus

kalt erblasenem und zu 2/5 aus Staffordshire-Roheisen

dargestellt waren – beschickter Tiegel in den Ofen

eingesetzt und diese Schienen, welche nach der Analyse des

Regierungschemikers 0,04 Proc. Kohlenstoff enthielten, schmolzen binnen einer Stunde und

fünfundvierzig Minuten; das flüssige Eisen wurde in eine Form

gegossen, worauf man es erkalten ließ. Nachher wurde der auf

diese Weise erzeugte Zain von gegossenem Stabeisen zur Rothgluth

angewärmt und unter dem Hammer zu einem Stabe von 2 Zoll im

Quadrat ausgereckt. Bei der Probe zeigte dieser Stab eine

absolute Festigkeit von 22 Tonnen per Quadratzoll. Derselbe wurde dann zur Schweißhitze

angewärmt, zu einem Stabe von 2 1/2 Zoll auf 5/8 Zoll gestaucht,

und nun wiederum der gleichen Probe unterworfen; das Resultat

war eine absolute Festigkeit von 32 Tonnen per Quadratzoll und das Stück hatte

sich in einer Länge von 1 1/2 Zoll um 5/8 Zoll ausgedehnt, bevor

der Bruch erfolgte. Ferner ließ sich dieser Stab von 2 1/2 Zoll

auf 5/8 Zoll in kaltem Zustande doppelt biegen, ohne zu brechen,

und zeigte endlich bei der Analyse noch seinen früheren

Kohlenstoffgehalt von 0,04 Proc. Bei einer anderen Gelegenheit

wurde eine Quantität Späne von Rohschienen derselben Qualität,

wie die vorhin erwähnten, welche aber drei- oder viermal

im Feuer gewesen waren, innerhalb fünfzig Minuten in Fluß

gebracht; das flüssige Metall wurde auf eine Eisenplatte

ausgegossen, so daß es einen „Kuchen“ von

beiläufig 1 Quadratfuß Querschnittfläche und an verschiedenen

Stellen zwischen 1/64 und 1/4 Zoll schwankender Stärke bildete.

Dieses merkwürdige Gußstück erwies sich als vollkommen

hämmerbar. – Eine Charge von 25 Pfund Cementstahl schmolz

im Schmelztiegel im Woolwicher Ofen in weniger als einer

Stunde.

Ein wichtiger Punkt bei Anwendung des Kohlenstaubofens sind die

Kosten des Mahlens der Steinkohle. Natürlich wird dieser Proceß

um so theurer, je feiner die Kohle gemahlen wird und Crampton war der Ansicht, daß

nicht mehr als 1 Shilling per Tonne

für das Mahlen ausgegeben werden darf. Es hat sich jedoch

herausgestellt, daß die Kohle mit weit geringeren Kosten auf den

gehörigen Grad von Feinheit gebracht werden kann. Crampton pulvert sie zwischen

gewöhnlichen Mühlsteinen und sechs Paar solcher Steine von 3 Fuß

6 Zoll Durchmesser genügen, um wöchentlich 300 bis 400 Tonnen

Kohle zu mahlen, vorausgesetzt daß fünf Paar gleichzeitig Tag

und Nacht im Gange sind. Zur Bedienung dieser Mühlen sind zwei

Mann für die Tages- und zwei für die Nachtschicht

erforderlich. Ein Paar Steine liefert per Stunde ungefähr 10 Cntr. und kann 40 bis 50 Tonnen

liefern, bevor es wieder gerichtet zu werden braucht. Es werden

dazu gewöhnliche Peak-Steine benutzt und man hat

gefunden, daß ein Bodenstein zwei Läufer aushält; ein Paar

Steine vermag im Durchschnitt 3000 Tonnen Staub zu liefern,

bevor es abgenutzt ist. Die Steine machen 160 bis 180

Umdrehungen per Minute. Die Kosten

einer Batterie von sechs Paar Steinen, mit Einschluß der

Dampfmaschine zum Betrieb, jedoch ohne Kessel, betragen etwa 500

Pfd. Sterl.; per Paar Steine ist

eine Triebkraft von etwa 4 Pferdestärken erforderlich. Rechnen

wir 20 Procent für Zinsen und Abnutzung, und nehmen an, daß die

zur Dampferzeugung verwendeten Kohlen per Tonne 12 Shilling kosten, so berechnen sich die

Kosten des Mahlens per Tonne

Steinkohlen in folgender Weise:

Arbeitslohn

4 Pence.

Zinsen und Abnutzung der

Maschinerie

1 ½ „

Erneuerung der Steine

1

„

Kosten der unter den Kesseln verbrannten

Kohle

2

„

–––––––––

Im Ganzen

8 ½ Pence.

In vielen Eisenhütten könnte der Dampf für die Maschine lediglich

zu den Kosten der Unterhaltung des Kessels geliefert werden und

dadurch würde sich die Ausgabe für das Mahlen der Kohlen noch

niedriger stellen, als in der vorstehenden Berechnung angegeben.

Jedenfalls ist die hohe Annahme von 1 Shilling für die Kosten

des Mahlens per Tonne nur unter sehr

ausnahmsweisen Umständen zulässig.

Das Kohlenpulver wird nach dem Mahlen nicht erst noch gesiebt,

sondern die Steine werden so gestellt, daß bei Anwendung von

gewöhnlicher bituminöser Kohle die gemahlenen Theilchen durch

ein Sieb von 900 Maschen auf den Quadratzoll gehen würden.

Anthracit und Kohks, beide weniger leicht verbrennbar als

bituminöse Kohle, müssen zu feinerem Pulver gemahlen werden, so

daß die Theilchen durch ein Sieb passiren können, welches

– je nach der Art in welcher der Brennstoff consumirt

wird – 1600 bis 6400 Maschen per Quadratzoll hat.

Hinsichtlich der Theorie der Kohlenstauböfen brauche ich nicht

viel zu sagen. Die von Crampton

erzielten guten Resultate sind offenbar einfach der innigen

Mischung der Luft und des Kohlenstaubes zuzuschreiben, und der

dadurch ermöglichten vollständigen Verbrennung der Kohle

mittelst einer Luftmenge, welche nur sehr wenig größer ist als

die für eine genaue chemische Verbindung erforderliche. Da der

Ueberschuß an Luft sehr unbedeutend ist, so ist die

Gewichtsmenge der Verbrennungsproducte kleiner als bei

gewöhnlichen Oefen, und somit kann aus den bereits angeführten

Gründen eine entsprechend höhere Temperatur erzeugt werden.

Gleichwie in den mit gepreßtem Winde betriebenen Oefen wird die

Verzehrung einer großen Quantität Brennstoff in einer gegebenen

Zeit und in einem beschränkten Raume sehr begünstigt, und dieser

Umstand befördert wiederum die Erzeugung hoher Temperaturen.

Durch Regulirung der Luftspeisung ist Crampton im Stande, eine beinahe, wenn nicht gänzlich

neutrale Flamme hervorzubringen.

Ganz abgesehen von Crampton's durch

die Erfahrung bewährtem System, ist die Verbrennung von

Steinkohle in Staubform ein Gegenstand von bedeutender

Wichtigkeit, als Mittel zur praktischen Verwerthung einer

ungeheuren Menge eines bisher als fast werthlos erachteten

Brennmateriales, sowie auch zur Anwendung verwaschener Kohle,

ohne daß dieselbe verkohkt zu werden braucht.

Tafeln