| Titel: | Blechlochmaschine von G. Grillo, Ingenieur in Wien. |

| Fundstelle: | Band 199, Jahrgang 1871, Nr. CXVII., S. 439 |

| Download: | XML |

CXVII.

Blechlochmaschine von G. Grillo, Ingenieur in Wien.

Aus der deutschen Industriezeitung, 1871, Nr.

1.

Mit Abbildungen auf Tab.

XI.

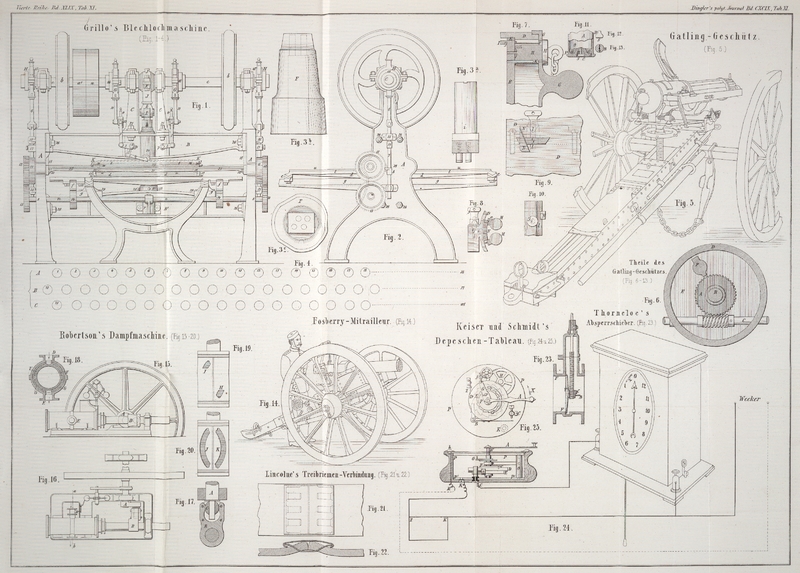

Grillo's Blechlochmaschine.

Der Zweck dieser Maschine ist, Blechtafeln von verschiedener Größe und verschiedener

Stärke gleichförmig zu lochen, und zwar so, daß die Löcher in beliebiger Größe und

Form, sowie in beliebigen Entfernungen hergestellt werden können. Die Lochung soll

aber auch geschehen, ohne daß menschliche Hülfe in Anwendung kommt; die Maschine

macht somit jede beliebige Tafel für die verschiedensten Lochungen von Anfang bis zu

Ende fertig.

Früher wendete man zu diesem Zwecke Bohrer an, später auch Stoßmaschinen; jedoch war

es bis jetzt nothwendig, daß Menschenhand die Tafel mit bewegen mußte. Daraus ist

erklärlich, daß derartig gelochtes Blech sehr theuer bezahlt wird; die hier

beschriebene Maschine stößt dagegen mehrere Löcher auf einmal, arbeitet schnell und

eine Person kann mehrere derartige Maschinen bedienen, so daß also die Herstellung

der gelochten Bleche durch diese Maschine beträchtlich billiger wird.

Der Verbrauch siebförmig gelochter Bleche ist jetzt schon ein ziemlich mannichfacher,

in Bierbrauereien für Malzdarrbleche, für Gersteputzmaschinen, für Bodenbleche der

Maischmaschinen, in Bergwerken und Hütten zu Waschtrommeln und zum Sortiren der

Erze, zum Sortiren körniger Kohlen, in Papierfabriken für

Hadern-Kochapparate, für Hadern-Staubmaschinen, für die inneren

Trommeln der Centrifugen, in Mahl- und Oelmühlen, sowie in Zuckerfabriken für

die Schlammpresse, für Böden in den Oelpressen, für Getreidereinigungsmaschinen, für

Mahlcylinder u.s.w.; außerdem werden viele Reibebleiche in Mühlen und Zuckerfabriken

verwendet, welche ebenfalls auf dieser Maschine gemacht werden können.

Fig. 1 ist die

Vorderansicht der Maschine nach der Breite der Bleche; Fig. 2 die Seitenansicht

nach der Länge der Bleche; Fig. 3 zeigt die

Stempelconstruction.

Die zwei Ständer A an beiden Seiten der Maschine, Fig. 1 und 2, tragen das

Ganze; sie sind durch eine obere Traverse B und eine

untere Traverse B¹ fest verbunden. Beide

Traversen sind an jedem Ende mit zwei Schrauben 26 mit den Ständern A verschraubt. Die obere Traverse

B trägt zwei Lagerböcke C,

welche mit den Lagern der Seitenständer A harmoniren und

die Antriebswelle c aufnehmen. Die Lagerböcke sind

mittelst der Schrauben 27 solid befestigt. Diese Traverse B trägt außerdem die zwei Führungssäulen o,

welche mit eigenem Gewinde eingeschraubt sind, und dann die zwei angegossenen Augen

p, die als Drehpunkte dienen. In der Mitte der

Traverse ist die Führung des Piston h angegossen und

genau ausgebohrt.

Die untere Traverse B' trägt in der Mitte auf einem hohen

Aufguß q den Formenstempel F

(Fig. 3b und 3c), welcher durch drei Stellschrauben 28 gegen den oberen

Formenstempel i (Fig. 3a) genau concentrisch gerichtet werden kann. Durch die Höhlung

des Formenstempels F und des Traversen-Aufgusses

q fallen die durchgestoßenen Blechstückchen zu

Boden. Außerdem trägt die untere Traverse B' auf jeder

Seite, also nach Fig. 1, rechts und links, je eine Schiene g,

welche mittelst der Schrauben 29 befestigt sind. Fest verbunden mit den beiden

Seitenständern A sind noch die zwei Traversen 25, welche

wie die Schiene g ebenfalls schwalbenschwanzförmig

gehobelt sind und an jedem Ende mittelst der Schrauben 30 angezogen werden. In der

Mitte der unteren Traverse B' ist seitwärts ein Lager

r befestigt, welches in Gemeinschaft mit den an die

Seitenständer A angegossenen Büchsen s₁ die Welle n

trägt.

Um zu zeigen, wie die Bleche gelocht werden, ist in Fig. 4 ein Theil einer

gelochten Tafel in verjüngtem Maaßstab dargestellt. Die Löcher sind so gezeichnet,

wie sie z.B. bei den Platten der Schlammpressen in Zuckerfabriken vorkommen. Es kann

entweder einfach gelocht werden, wobei mit jedem Stoß nur

Ein Loch gestoßen wird, also hier z.B. Loch 1 bis 36, worauf die Maschine die

Blechtafel auf 37 rückt und dann von hier bis Nr. 72 gelocht wird, hierauf auf 73

gelocht wird etc. Diese Art des Lochens soll aber nur bei größeren Löchern

angewendet werden. Oder man nimmt, um schneller zu arbeiten, z.B. gleich 2 oder 4

Löcher, hier z.B. 1 und 72 oder 1, 2, 71, 72. Bei schwächeren Blechen können noch

mehr Löcher mit einem Stoß erzeugt werden. Das Vorschieben der Blechtafeln muß dann

natürlich entsprechend geändert werden.

Die Bewegung der Maschine ist folgende. Die Antriebswelle c, auf der zwei Schwungräder b sitzen, erhält

ihre Bewegung mittelst der Riemenscheiben a, a', von

denen letztere leer läuft, um ein schnelles Ab- und Anstellen der Maschine zu

bewirken. Auf der Mitte der Welle c ist ein Excenter E mit Excenterring J

aufgekeilt, welcher abwärts das Gelenk k trägt, das

wieder mit der Stellschraube L verbunden ist. An diese Stellschraube wird

der Piston h aufgeschraubt, so daß er das Blech genau

durchstößt; unten ist der Piston h ausgebohrt, um dort

den Formenstempel i (Fig. 3a) aufzunehmen. Dieser Formenstempel i wird durch die Bewegung des erwähnten Excenters E mit seinen eingesetzten Stahlzapfen in die untere genau passende Form

gedrückt und so das Loch gestoßen.

Die Blechtafeln, in Fig. 1 und 2 mit t bezeichnet und zu 30 Zoll im Quadrat angenommen,

werden in den Rahmen d gelegt und mittelst der Leisten

u festgehalten. Der Rahmen d liegt mit Lappen auf den Schienen e (Fig. 1 u. 2), auf denen

er seitlich hin- und hergeschoben werden kann. Die Schienen e werden durch zwei gezahnte Stangen f (Fig. 1) genau

zusammengehalten und nach Fig. 1 vor- und

rückwärts bewegt. Man sieht, daß diese Schienen e

selbst, in denen der Rahmen d gleitet, auf den

Schienenträgern g aufliegen und darauf gleiten In Fig. 1 gleitet

also der Rahmen d in den Schienen e nach rechts und links, und mit den Schienen e auf der Schiene g nach vorn und hinten.

Diese Bewegungen werden auf folgende Weise hervorgebracht. Auf der Antriebswelle c befinden sich zwei Excenter G; diese bestehen jedes aus einem Muff 16, an welchen ein stellbares

Excenter angeschraubt ist, um welches sich wieder der Excenterring dreht. In dem

unteren Excenterring ist die Zugstange 31 befestigt; diese bewegt den Kopf 32, der

auf der Säule o auf- und niedergleitet; an dem

Kopfe 31 hängen die Hebel 1 und 2. Bei 5 ist ein Drehpunkt mit Zapfen, der durch die

Traverse B und die angegossenen Augen p geht. An dem Zapfen 5 ist der Hebel 3 befestigt, der

durch Gelenk mit dem Sperrhebel 4 verbunden ist. Bewegen sich also in Fig. 1 die

beiden Excenter G, so bewegen sich die beiden Sperrhebel

4, von denen der zweite hinter der Traverse liegt, nach rechts und links. Jeder der

zwei Sperrhebel greift in eine gezahnte Stange k; die

Zähne dieser beiden Stangen sind entgegengesetzt gerichtet, die der einen nach

rechts, die der anderen nach links. Die Zahnstange k

vorn in Fig. 1

wird nach rechts, die hintere dagegen nach links gestoßen. Der Stoß der Sperrhebel

erfolgt erst dann, wenn das Blech schon durchgestoßen ist und der obere

Formenstempel i dasselbe verlassen hat. Die beiden

gezahnten Stangen k sind auf den Rahmen l aufgeschraubt, der natürlich mit hin- und

hergehen muß; dieser Rahmen gleitet aber auch, wie schon erwähnt, auf zwei Schienen

25. Der Rahmen l hat rechts und links Lappen m, welche bei seiner Bewegung den Rahmen d, der die Blechtafel t

trägt und in den Schienen e gleitet, ebenfalls mit nach

rechts und links bewegen. Um das pünktliche Wechseln der Bewegung des Rahmens hervorzubringen,

dient folgende Vorrichtung. An den beiden Enden der Antriebswelle c befinden sich noch zwei Excenter H, welche ebenso wie die beiden Excenter G construirt sind, und zwar so, daß durch Verstellung

der Ringscheibe 15 der Hub nach Belieben geändert werden kann. Die Excenter bewegen

die Zugstangen 6 und durch Gelenkverbindung die Stangen 7, welche durch die an die

Ständer A geschraubten Führungslager 35 eine gerade

Führung erhalten. Diese Stangen 7 tragen stellbare Bügel 17, in deren Auge wieder

eine Zugstange befestigt ist. Diese Zugstange 18 hat einen Schlitz, in welchen sich

in dem Augenblicke wo der Rahmen l und der Rahmen d auf den letzten Punkt, also bis nahe zum Ständer A gelangt sind, ein Zapfen 19 steckt, welcher sofort

durch die Bewegung des Excenters in die Stellung nach oben gehoben wird. In Fig. 1 bemerkt

man an dem Rahmen l zwei Fixdrehpunkte 20, einen rechts

und einen links; daran sitzen die Zapfen 19, von denen einer nach oben, der andere

nach unten steht. Auf dem Fixdrehpunkte 20 sitzt noch ein zweiter kleiner Hebel 22,

der in seinem Drehpunkt die zwei Stangen 21 trägt. Durch diese Stangen 21 wird die

Bewegung der Drehpunkte 20 einander mitgetheilt, so daß sie sich gleichmäßig

bewegen. Auf diesem Drehpunkte 20 sind nun noch zwei Hebel jederseits angebracht,

bezeichnet mit 36. Diese Hebel tragen in zwei Drehpunkten je eine eiserne Traverse

23, durch welche sie mit einander verbunden werden und von denen die eine höher

liegt als die andere.

Es trägt auch jeder der beiden Sperrhebel 4 an der Seite eine kleine Rolle 24. Diese

zwei Rollen laufen auf den beiden Traversen 23. Die eine Traverse ist gehoben, also

auch die eine Rolle, folglich auch der Sperrhebel 4, mithin ist dieser aus dem

Eingriffe in die Zahnstange k gehoben und wirkt daher

nicht; in Fig.

1 ist dieß der hintere Hebel. Mittelst der Zapfen 19, die nun abwechselnd,

sobald sie an die Ständer A geschoben sind, gehoben

werden, werden die Sperrhaken aus- und eingehoben und dieses bewirkt somit

den regelmäßigen Gang des Rechts- und Linkswechsels.

Durch die Auf- und Niederbewegung der Stange 7 (Fig. 1 und 2) wird auch der

Sperrhakenkopf 8 (Fig. 2) mit auf- und abbewegt. Bei der continuirlichen Bewegung

ist der Sperrhakenkopf 8 durch eine Feder ausgerückt; er greift also noch nicht ein.

Wird aber der Rahmen d z.B. nach links gestoßen und ist

fast bis zum Seitenständer A gelangt, so stößt die

Schraube 27 des Rahmens d (Fig. 1) an den Federkopf

38 (Fig. 2);

dieser wird mittelst eines Stiftes hinausgedrückt, welcher die Feder des Sperrkopfes

8 aus dem Druck hebt, und der Sperrhaken fällt in die Stellung welche Fig. 2 zeigt. Hier dreht

er beim nächsten Aufzug das Sperrrad 11 um einen Zahn weiter. Der Stift geht nun

mittelst Feder zurück und der Sperrhaken kommt wieder in seine frühere Stellung, wie

die punktirten Linien angeben.

Durch die Bewegung des Sperrrades 11 bewegt sich das Stirnrad 12 und mit diesem das

eingreifende Stirnrad 13. Dieses ist beiderseits der Ständer A (Fig.

1) auf der Welle n befestigt. Das Sperrrad

dreht sich auf einem Zapfen, der an dem Ständer A

befestigt ist; das Stirnrad 12 hingegen sitzt fest aus der Nabe des Sperrrades 11.

– Auf der Welle n befinden sich nun noch zwei

Stirnräder 14, welche rechts und links in zwei gezahnte Stangen f eingreifen, die wiede um an die oben erwähnte

Gleitschiene e angeschraubt sind. Durch diese letzte

Bewegung findet also beiderseits ein jedesmaliges Vorwärtsstoßen statt, sobald ein

Rechts- oder Linksgang des Rahmens d beendet ist.

Hat der Blechrahmen seinen Weg von hinten nach vorn zurückgelegt, so ist das Blech

fertig gelocht.Auf etwaige Anfragen ist Hr. G.

Grillo, derzeit in Währing bei Wien, bereit, die

vollständigen Constructionszeichnungen der vorstehend beschriebenen Maschine

nach Uebereinkommen zu liefern.

Tafeln