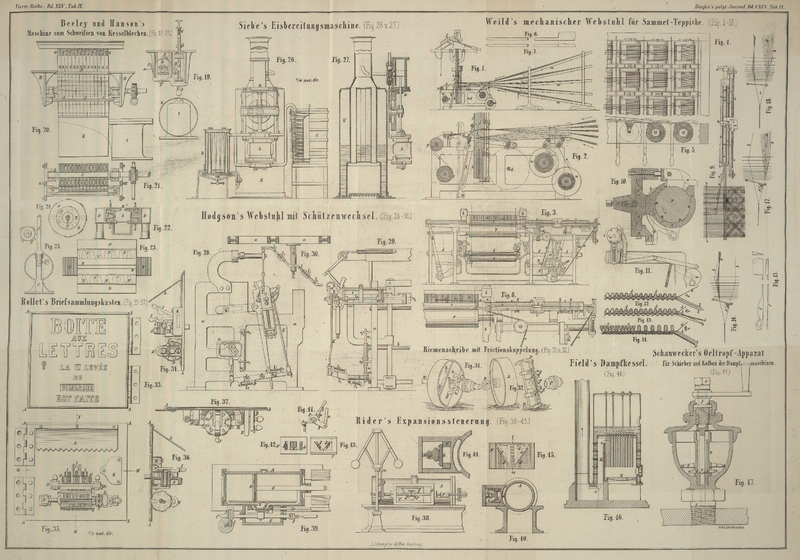

| Titel: | Weild's mechanischer Webstuhl für Sammet-Teppiche; beschrieben von Dr. Hartig, Professor am k. Polytechnicum in Dresden. |

| Fundstelle: | Band 195, Jahrgang 1870, Nr. CXLI., S. 509 |

| Download: | XML |

CXLI.

Weild's mechanischer Webstuhl für Sammet-Teppiche; beschrieben

von Dr. Hartig, Professor

am k. Polytechnicum in Dresden.

Nach einem in der Institution of Mechanical Engineers in

Leeds gehaltenen Vortrage von W. Weild bearbeitet. – Aus der Zeitschrift des

Vereines der Wollinteressenten Deutschlands, Februar 1870, S.

43.

Mit Abbildungen auf Tab.

IX.

Weild's mechanischer Teppichstuhl.

Die mechanischen Webstühle für sammetartige Stoffe gewähren ein besonderes Interesse

wegen der zu den Erfordernissen einer eigenthümlichen Fachbildung hier

hinzutretenden Aufgabe, die regelmäßige Einlegung und Herausziehung der

Sammetnadeln, welche die Fadenschleifen oder Noppen bilden und nach Befinden auch

aufschneiden, durch einen ganz selbstthätig wirkenden Mechanismus erfolgen zu

lassen. Der von William Weild in Manchester vor etwa 12

Jahren construirte Teppichstuhl scheint rücksichtlich dieses Mechanismus besondere

Beachtung zu verdienen, nach der Verbreitung zu urtheilen, die er in den englischen

Teppichfabriken gefunden hat. Bereits im Jahrgang 1858 (S. 88) der Verhandlungen des Vereines zur

Beförderung des Gewerbfleißes in Preußen, ist der Weild'sche Teppichstuhl beschrieben und abgebildet; seitdem hat derselbe aber

so erhebliche Verbesserungen und Umgestaltungen erfahren, daß es gerechtfertigt

erscheint, demselben eine erneuerte Betrachtung zu widmen.

Von denjenigen Sammetteppichen, deren Noppen durch eine besondere Kette erzeugt

werden, sind hinsichtlich der Gewebeconstruction drei Gattungen zu unterscheiden: 1)

diejenigen, bei denen alle Polkettenfäden immer zusammen unaufgeschnittene Noppen

bilden (Tapestry carpet); 2) diejenigen, deren Polkette

immer nur zu einem Bruchtheil zur Noppenbildung gelangt (Brussels carpet), und 3) diejenigen mit aufgeschnittenen Noppen, bei

welchen zwischen je 2 Noppenreihen mehrere Schußfäden einzutragen sind (Velvet carpet oder Cut-pile carpet). Diese drei Gattungen sind in den Figuren 12–14 in

Längsdurchschnitten dargestellt.

Fig. 12 zeigt

den Tapestry carpet, an einem Ende mit dem zum Einlegen

einer Ruthe oder Nadel erforderlichen Fach. Der Gewebegrund besteht aus der

(gewöhnlich leinenen) Bindekette B, B, welche mit den in

dieser Figur durchschnitten erscheinenden Schußfäden regelmäßig bindet; hierzu kommt

noch eine aus dicken weichen Fäden bestehende Füllkette C, die dem Fabricat die gewünschte Dicke gibt. Diese Kette C bleibt immer in der Mitte des Gewebes und der Schuß

liegt abwechselnd über und unter derselben, wie die Figur zeigt. Die Polfäden D liegen immer über dieser Füllkette und erscheinen

daher nirgends auf der Rückseite des Teppiches. Beim Weben gehen stets sämmtliche

Polfäden zusammen in's Oberfach oder Unterfach. Wenn bei dieser Teppichgattung

Farbenmuster erzeugt werden sollen, so müssen die Polfäden in der bekannten Weise

vor dem Verweben stellenweise verschiedenartig gefärbt oder bedruckt werden.

In Fig. 13 ist

ein Längsschnitt der Brüsseler Teppiche dargestellt,

ebenfalls mit dem Fach für die Nadel. Die Grundkette B

ist von gleicher Beschaffenheit wie bei der vorigen Gattung, aber die Zahl der

Polkettenfäden ist fünffach so groß wie dort, und es geht immer nur 1/5 der Polkette

für die Einlegung der Nadeln in's Oberfach; die übrigen 4/5 verbleiben in

gestreckter Lage auf der Füllkette C. Zuweilen wird ein

Bruchtheil dieser Polkette nur in großen Intervallen für das Muster verwendet und

die eingearbeitete Länge verändert sich bei ein und demselben Faden je nach den

Anforderungen des Musters; jeder Polkettenfaden muß auf eine besondere Spule

aufgewickelt seyn, während bei den Tapestry carpets die

gesammte Polkette auf einen einzigen Kettenbaum aufgebäumt werden kann. Die

Musterbildung geschieht mittelst der Jacquardmaschine, indem jeder Polkettenfaden in seiner

besonderen Farbe von Anfang bis Ende verläuft und nach Vorschrift des Musters

zeitweilig in's Oberfach gelangen muß.

Vom aufgeschnittenen Sammetteppich gibt Fig. 14 einen

Durchschnitt nach der Länge. Dieser ist dem Brüsseler Teppich ähnlich; nur werden

die Noppenreihen durch zwei Schußfäden statt einem festgehalten; die Ruthen haben

größeren Querschnitt, wie die Figur zeigt, und die Noppen werden aufgeschnitten beim

Herausziehen der Nadeln, so daß der bei E, E

dargestellte Flor entsteht. Die hierzu erforderlichen Schneidnadeln sind in Fig. 15 in

drei Ansichten abgebildet.

Die Figuren

16–18 zeigen die zur Herstellung der Brüsseler Teppiche erforderlichen drei

Arten der Fachbildung. Das in Fig. 16 dargestellte Fach

ist zum Eintragen des Schusses, wenn die Polkettenfäden mit der einen Hälfte der

Grundkette in's Oberfach gebracht sind, während deren andere Hälfte sich im

Unterfach befindet; G bezeichnet den Schützen, welcher

den unteren auf der Rückseite des Gewebes sichtbaren Schuß einträgt. Fig. 17 zeigt das nächste

zu bildende Fach, auch für den Schützen; hier sind alle Polfäden im Unterfach,

während die beiden Theile der Kette B, B dieselbe

Position beibehalten wie vorhin; Schütze G trägt den

oberen Schuß ein, welcher die zuletzt gebildete Noppenreihe bindet. Das dritte in

Fig. 18

dargestellte Fach ist das für Einlegung der Sammetnadel A erforderliche; hier sind alle Grundkettenfäden B und alle Polkettenfäden D im Unterfach, mit

Ausnahme derjenigen Polkettenfäden, welche über der neuen Nadel Noppen bilden sollen

und durch den Jacquard in's Oberfach gebracht sind.

Fig. 1 zeigt

einen Verticalschnitt des Teppichstuhles mit dem Spulengestell für die 5

Polkettentheile, Jacquardmaschine und den übrigen Hauptbestandtheilen; Fig. 2 ist ein

Verticalschnitt des Stuhles in größerem Maaßstab, Fig. 3 eine

Vorderansicht.

In der Mitte des Stuhlgestelles ist die Kurbelwelle C

gelagert (Fig.

2), welche die Ladenarme (slay swords) B, B mit dem Blatt S und der

Schützenbahn (shuttle race) G in Schwingung setzt; die Position der Lade im Augenblick des Anschlages

ist in Fig. 2

punktirt angegeben. Die Schaftwelle D liegt unterhalb

der Ladenwelle und trägt am einen Ende die Hubscheiben zur Bewegung der Schäfte E, E

Fig. 2. Auf

dieser Schaftwelle sind auch zwei mit Rollen versehene Arme F (s. Fig.

3) befestigt, welche durch Winkelhebel die Treibarme (picking arms) H, H für die

Schützen bewegen. Das Chorbret (comberboard) I

Fig. 1 wird

von zwei vertical verschiebbaren Stangen zu beiden Seiten des Stuhles getragen und

erhält die erforderliche Auf- und Abbewegung mittelst eines Hebels von einer auf der

Schaftwelle D sitzenden Hubscheibe aus; das hierbei zu

hebende Gewicht ist nahezu ausbalancirt. Das Chorbret hat so viele Löcher, als es

Polfäden gibt und die Korden J derselben (Fig. 2) sind

nahe über demselben mit Knoten versehen, so daß beim Aufgang des Chorbretes alle

Polfäden gemeinsam gehoben werden zur Bildung des Faches für den unteren Schuß. Die

Jacquardmaschine L

Fig. 1 ist von

der gewöhnlichen Construction und erhält ihre Bewegung von der Hubscheibe der Welle

D.

Die fünf Abtheilungen der Polkette sind auf Spulen aufgebäumt, welche in den fünf

Spulenleitern (creel frames) M,

M

Fig. 1

angeordnet sind. In Fig. 4 ist ein Stück einer solchen Spulenleiter im Grundriß, in Fig. 5 in der

Ansicht, theilweise im Verticalschnitt in größerem Maaßstab dargestellt. Wie

letztere Figur zeigt, ist auf jeden Polfaden zwischen der Spule und einem Draht,

über den er geführt wird, ein kleines Spanngewicht aufgehängt. Die beiden anderen

Ketten sind auf den Bäumen N, N

Fig. 1 und

2

enthalten und gehen von hier über zwei dünne Schwingstangen nach den Schäften E. Der fertige Teppich läuft über eine festliegende

Schiene O

Fig. 2, eine

dünne Leitwalze nach dem Stiftenbaum P, welcher das

Gewebe abzieht, und von hier nach dem Waarenbaum Q.

Letzterer wird von der Lade durch Vermittelung eines federnden Armes und eines

Schaltwerkes bewegt, so daß die Aufwickelung niemals schneller erfolgen kann, als

der Umfangsgeschwindigkeit des Stiftenbaumes P

entspricht.

Der Mechanismus zur Bewegung der Sammetnadeln (Roller

wiremotion) ist auf der einen Seite des Stuhles angebracht, bei R, R in Fig. 3 dargestellt; die

Figuren

8–11 zeigen denselben in noch größerem Maaßstab. In Fig. 8 und 9 (Aufriß und Grundriß)

ist eine der Nadeln A im Augenblick des Einlegens in's

Fach dargestellt; der Grundriß läßt einen Theil des fertigen Teppiches erkennen,

sowie das Blatt, welches Nadel oder Schuß anzuschlagen hat. Fig. 10 ist ein

Querschnitt der Nadelwalze R in ihrer Hülse E und des Schiebers T, der

die Nadeln einschiebt und auszieht; aus der Endansicht Fig. 11 ersieht man den

Mechanismus zur schrittweisen Drehung der Nadelwalze. Fig. 6 und 7 zeigen eine der Nadeln

in halber Größe und in zwei Ansichten.

Die Walze R und ihre Hülse E

(Fig. 8

und 9)

übertreffen in ihrer Länge die Breite des Teppiches; der obere Theil der Hülse E ist auf 1/6 des Umfanges ausgeschnitten, wie aus Fig. 10

hervorgeht. Auf dem Umfang der Nadelwalze sind in gleichförmiger Vertheilung 6

Nuthen eingehobelt, deren Weite und Tiefe der Dicke der Nadeln entspricht. Die Walze

ist horizontal, in 23 Centimeter (9 Zoll engl.) Entfernung vom Gewebe und so aufgelagert, daß

ihre Achse dem Blatt parallel läuft. An dem dem Gewebe zugewendeten Ende der Hülse

ist zwischen der Endfläche der Nadelwalze und einem zu derselben parallelen Ring ein

Zwischenraum hergestellt, der über 1/6 des Walzenumfanges sich erstreckt und welcher

die Köpfe der eingeschobenen Nadeln (vgl. Fig. 6) in ihrer Lage

festhält (s. Fig.

9). Der Ring I verhindert, daß die Nadeln

nicht zu weit in das Gewebe vorgeschoben werden, die Endfläche der Walze R aber, daß sie nicht zu früh wieder zurückgezogen

werden. Am entgegengesetzten (äußeren) Ende der Nadelwalze R trägt dieselbe eine ringsum laufende Verstärkung, zwischen dem Ende der

Hülse E und einem festgehaltenen Ring; diese Verstärkung

hat 6 radiale Einschnitte zur Aufnahme der Nadelköpfe und zur Erhaltung derselben in

ihrer radialen Stellung während der Drehung der Walze. Wenn diese feststeht, so

liegen zwei der vorhandenen sechs Nuthen gegenüber den zwei äußersten Nadeln in dem

Zwischenraum I

Fig. 9: die

eine correspondirt mit der zuletzt eingeschobenen, die andere mit der zunächst

herauszuziehenden Nadel. Die anderen 4 Nuthen enthalten je eine Nadel wie aus Fig. 10 zu

ersehen, so daß durch jede Sechsteldrehung der Walze ein neuer Draht an die Stelle

gebracht wird, wo die Einlegung in's Nadelfach erfolgen kann, und die zuletzt

herausgezogene Nadel seitwärts abgeführt wird.

An der anderen Seite der Hülse E befindet sich ein

Führungsprisma parallel zur Walzenachse (Fig. 8 und 10), auf welchem der

Schieber T gleitet; dieser trägt einen federnden Finger

U zur Einschiebung der neuen Nadel und die Falle V zur Herausziehung einer alten. Um die herausgezogenen

Nadeln sicher in den Nuthen der Walze R zu erhalten,

sind eine Anzahl federnde Finger K angebracht, drehbar

um Scharniere auf der unteren Seite der Hülse E. Die

Enden dieser Finger decken die Nuth welche den herausgezogenen Draht aufnimmt, wie

in Fig. 10

durch punktirte Linien angedeutet ist, und jeder Finger wird durch eine Feder auf

die Walze gedrückt. Um den Kopf der Nadeln passiren zu lassen, werden diese Finger

der Reihe nach gehoben, indem die eine der beiden auf der unteren Seite des

Schiebers T angebrachten Abschrägungen L auf nach vorn vorspringende Ansätze der Finger wirkt

und dieselben vorübergehend niederdrückt.

Der Schieber T erhält seine geradlinige Verschiebung

durch ein Seil X

Fig. 8 und

9, das im

Schieber mit einer Druckschraube befestigt ist, Fig. 10; dasselbe ist

über zwei Leitrollen geführt an den Enden des Walzengehäuses E und endlich nach einer großen Spurscheibe Y

Fig. 3, auf

deren Umfang beide Seilenden festgemacht sind. Die Welle der Scheibe Y trägt ein Stirnrad, im Eingriff mit dem verzahnten

Sector W,

dessen Drehungsachse im

oberen Theil des Stuhlgestelles gelagert ist und welchem eine schwingende Bewegung

durch eine auf der Schaftwelle D sitzende Nuthenscheibe

ertheilt wird. Die Führungsnuth derselben ist so gestaltet, daß die Vorwärtsbewegung

des Schiebers T, also auch die Einlegung der neuen Nadel

in das offen gehaltene Fach schnell erfolgt, die Rückbewegung dagegen und somit auch

die Herausziehung der Nadel langsam, zu welcher mehr Zeit verfügbar ist, weil

überhaupt nur bei jeder dritten Fachbildung eine Nadel zum Einlegen gelangt.

Nach Einschiebung einer Nadel wird die Nadelwalze R, um

1/6 einer vollen Drehung in der Pfeilrichtung (Fig. 10) gedreht durch

den in Fig.

11 dargestellten Mechanismus. Die Scheibe M am

Ende der Schaftwelle D versetzt einen zweiarmigen Hebel

in Schwingung, dessen gegabelte Klinke durch eine Feder gegen die Stifte der auf der

Nadelwalze R, sitzenden Scheibe N angedrückt wird und diese dreht; die Festhaltung dieser Scheibe nach

jeder Sechsteldrehung erfolgt durch ein T-förmiges Stück, welches vertical beweglich ist und durch eine

Schraubenfeder von unten gegen die Stifte der Scheibe N

angedrückt wird, wie Fig. 11 zeigt.

Die in der Nadelwalze liegenden Nadeln ragen 5–7 Centimeter über das innere

Ende hinaus; und wenn die Spitze der Nadeln in der Richtung der Nuthen geradaus

geschoben würde, so würde die richtige Einlegung in das Nadelfach kaum gelingen,

weil an der betreffenden Stelle das Fach sehr eng ist und die Nadel in Folge ihrer

Biegung durch ihr eigenes Gewicht leicht die Kettenfäden treffen würde. Man biegt

deßhalb die eintretende Nadel nach der größeren Weite des Faches hin mittelst des

Nadelführers Z ab; derselbe sitzt am Ende einer

verticalen Stange, die mittelst Hebel und Hubscheibe hoch und tief gestellt werden

kann; sobald die Nadel ziemlich eingelegt ist, wird der Führer Z bis zu der in Fig. 8 punktirten Stellung

gesenkt, so daß er dem Draht, wenn dieser durch die Lade angeschlagen wird, nicht

hinderlich ist; und hierauf wird er wieder gehoben, um für die Einlegung der

nächsten Nadel in Bereitschaft zu seyn. Die Abbiegung der eintretenden Nadeln durch

den Führer Z mag auf den ersten Blick bedenklich

erscheinen; aber der Betrag dieser Biegung überschreitet nicht die Grenze der

Elasticität, und die Erfahrung vieler Jahre hat sie als vortheilhaft erwiesen, weil

sie der Nadel eine gewisse Steifheit gibt und die sonst unvermeidlichen Schwankungen

der Spitze der eintretenden Nadel beseitigt. Außerdem gelangt wegen der Gestalt des

Faches durch diese Abbiegung die Nadelspitze um so mehr nach dem weiteren Theil des

Faches, je weiter sie vorschreitet, je größer also etwaige Schwankungen der Spitze

ausfallen können, und es

ist so auf alle mögliche Art dem Begegnen der Nadel mit den Kettenfäden

vorgebeugt.

Dieser Stuhl liefert 7,6 Centimeter (3 Zoll engl.) Teppich pro Minute und die mittlere Production pro Tag

von 10 Stunden beträgt 38,4 Meter (42 Yards), was erheblich mehr ist, als bei allen

früheren Stuhlconstructionen. Hierbei legt der beschriebene Mechanismus pro Minute 27 Nadeln ein, welche Zahl bei anderen

mechanischen Teppichstühlen sich nur auf 21, und bei den Handstühlen auf 3–4

stellt. Die Brüsseler Teppiche haben immer die Breite von 68,6 Centimeter (27 Zoll

engl.) und erhalten 315 Noppenreihen auf den Meter (8 pro Zoll engl.). Die verschiedenen Sorten unterscheiden sich vorzugsweise

durch die Feinheit und Zahl der Polkettenfäden; bei den besten Teppichen steigt

diese Zahl für die angegebene Breite auf 1300 (also 34 auf 1 Centimeter), die Zahl

der Füllkettenfäden auf 1700 (gibt 44 pro

Centimeter).

Tafeln