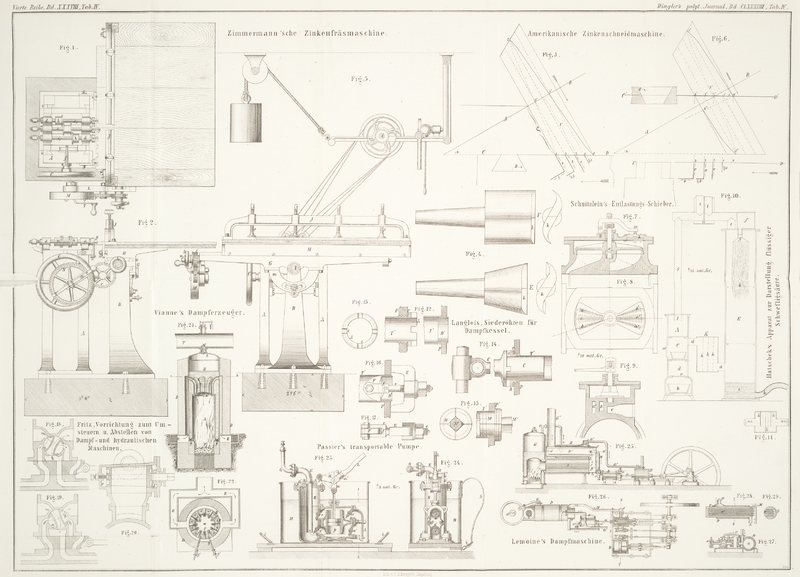

| Titel: | Die deutsche Zimmermann'sche Zinkenfräsmaschine und die amerikanische Davenport-Armstrong'sche Zinkenschneidmaschine; von Dr. Rob. Schmidt, Civilingenieur in Berlin. |

| Fundstelle: | Band 188, Jahrgang 1868, Nr. XLIX., S. 169 |

| Download: | XML |

XLIX.

Die deutsche Zimmermann'sche Zinkenfräsmaschine und die amerikanische Davenport-Armstrong'sche Zinkenschneidmaschine; von Dr. Rob. Schmidt, Civilingenieur in

Berlin.

Mit Abbildungen auf Tab.

IV.

Zinkenschneidmaschine; von Dr. Rob. Schmidt, Civilingenieur in Berlin.

Die Verzinkung ist bekanntlich eine derjenigen Eckverbindungen von plattenförmigen

Hölzern, welche zu den solidesten zählt und deßhalb sowohl für kleinere als größere

Holzarbeiten in der Technik eine sehr ausgedehnte Anwendung findet. Obgleich nun die

Herstellung dieser Verbindung durch Handarbeit eine sehr zeitraubende und deßhalb

kostspielige ist, obgleich die Construction von Holzbearbeitungsmaschinen für

verschiedene Zwecke der Technik in den letzten 10 bis 15 Jahren sehr bedeutende

Fortschritte machte, so währte es doch lange, bis man an die Ausführung einer

Maschine für beregten Zweck gieng. Die bekannte Fabrik von Joh. Zimmermann in Chemnitz war unseres Wissens die erste,

welche an die maschinelle Ausführung dieser Verbindung dachte, und bereits im Jahre

1864 die erste Maschine für diesen Zweck baute und sich in mehreren Staaten

patentiren ließ.Wir machten schon im Jahrgang 1865 dieses Journals (Bd. CLXXV S. 3) auf diese Maschine

aufmerksam. Dieselbe Maschine, welche seitdem nur kleine, die Praxis

betreffende Abänderungen erhielt, sind wir jetzt im Stande näher zu beschreiben. Sie

war bekanntlich auch auf der letzten Ausstellung in Paris ausgestellt, und erwarb

sich durch die Genauigkeit, mit der sie arbeitete, viele Anhänger; dort concurrirte

sie übrigens mit drei Maschinen dieser Art. Zwei der letzteren waren aus

Oesterreich, eine aus Amerika eingesandt. Die österreichischen Maschinen fanden

ihrer Unvollkommenheit wegen nur wenig Beachtung, wogegen die amerikanische

MaschineDieselbe ist in diesem Journal Bd. CLXXXVII S. 185 (erstes Februarhest

1868) beschrieben. besonders durch die Schnelligkeit, mit der sie

arbeitete, lebhaftes Aufsehen erregte. Nachdem wir hier die Zimmermann'sche Maschine eingehend beschrieben, werden wir auch auf die

Eigenthümlichkeiten der letzteren Maschine zurückkommen.

Die Zimmermann'sche Maschine gehört nach der Art ihrer

arbeitenden Werkzeuge zu den Fräsmaschinen, und wird daher auch Zinkenfräsmaschine genannt. Im Allgemeinen besteht sie

aus drei horizontal gelagerten, schnell umlaufenden Fräserwellen, welche beim

Arbeiten in verticaler Richtung bewegt werden. Ein daneben angeordneter Tisch nimmt

das zu bearbeitende Holz auf. Zum Fräsen der Zinkenschlitze a, wobei der Tisch in horizontaler Lage sich befindet, besteht die

Fräserform in abgekürzten Kegeln; zum Fräsen der Zinkenzapfen b dagegen, ist die Form derselben cylindrisch und der Tisch wird dazu in

zwei verschiedenen Lagen gestellt.

Textabbildung Bd. 188, S. 170

Für den bequemen praktischen Gebrauch der Maschine kam es darauf an, derselben

außerdem solche Einrichtungen zu geben, welche Verzinkungen von verschiedenen

Dimensionen herzustellen gestatten, und weiter für jede Dimension bequeme Mittel zu

besitzen, um genaue Arbeit zu erhalten.

Zur speciellen Beschreibung der Maschine dienen die Figuren 1, 2 und 3, in 1/10 der natürlichen

Größe gezeichnet, von welchen Fig. 1 einen Grundriß,

Fig. 2

eine Vorderansicht und Fig. 3 eine Ansicht der

rechten Seite darstellt.

A ist der Bock für die drei Fräserwellen c, c1, c2; er ist auf der Grundplatte befestigt, welche mit

dem Bock B des Tisches aus einem Stück gegossen ist. Die

Fräserwellen sind in reitstockähnlichen Körpern d

gelagert, welche mit ihren unteren Theilen auf zwei prismatischen Körpern ruhen. Der Reitstock

der mittleren Welle c ist darauf festgemacht, wogegen

die Entfernung der Reitstöcke der Wellen c1 und c2 geändert werden kann; dieß geschieht durch die

Spindel f, welche in den betreffenden Theilen mit

links- und rechtsgängigem Gewinde versehen ist. Das sich nach unten hin

ausdehnende Stück, auf welchem die Reitstöcke stehen, ist supportartig in dem Bock

A in verticaler Richtung bewegbar, und diese

Bewegung, welche durch bekannte Mechanismen vermittelt wird, kann durch das Handrad

C ausgeführt werden. Die Stellen der Fräserwellen,

welche die eigentlichen Fräsen g aufnehmen, sind von

genau gleicher Dimension und jede der Wellen ist mit einem Riemscheibchen h versehen, das von der Vorgelegewelle i aus getrieben wird. Wie dazu die Spannung der drei

Riemen in einfacher Weise regulirt wird, läßt Fig. 3 erkennen.

Die Form zweier Fräsen in natürlicher Größe zeigt Fig. 4. E ist eine solche zum Fräsen von. Schlitzen, und F eine solche zum Fräsen von Zapfen. Man erkennt aus der

Zeichnung den S förmigen Querschnitt einer jeden Fräse,

und wie auch die Endflächen k derselben zu Schneiden

gestaltet sind, um hier keine Reibung zu erzeugen.

Der schon erwähnte Bock B des Tisches nimmt zunächst das

um den Zapfen I drehbare Stück G auf. Dasselbe ist in

seinem unteren Theile mit einem Bogen m versehen, der

dazu dient, diesen Theil mittelst der Mutter n in drei

Lagen in leichter Weise zu fixiren. Für die horizontale Lage von G dient dazu als Hülfsstück der Bolzen o, für die zwei entgegengesetzt geneigten Lagen dienen

die Endpunkte des Schlitzes in den Bogen, welche sich an den festen Bolzen der

Mutter n legen. Das Stück G

ist in seiner oberen Längenausdehnung schwalbenschwanzförmig gestaltet, und nimmt

damit supportartig den eigentlichen Tisch H auf. Die

Fläche desselben ist mit Holz bekleidet, und der mit demselben fest verbundene Bügel

J dient dazu, mittelst der Preßschraube p das zu bearbeitende Holz auf demselben zu

befestigen.

Die relative Bewegung des Tisches H zu seiner Bahn und

somit auch zu den Fräserwellen geschieht wie gewöhnlich durch Schraubenspindel; doch

sind zwei Mittel angebracht, um gewisse Bewegungen meßbar darzustellen. Einerseits

ist nämlich das Stück G mit einem nach der linken Seite

(Fig. 1

und 2) abwärts

gehenden Arme L verbunden, mit dem ein Theilring M in feste Verbindung gebracht ist. Centrisch mit diesem

ist ein Stirnrad N angeordnet, welches durch die Kurbel

q gedreht werden kann. Der Kurbelarm wird durch eine

Feder beständig nach auswärts, die Verlängerung q′ desselben also nach einwärts oder gegen den Rand des Theilringes

gedrückt. An einer Stelle q′ des letzteren befindet sich nun

eine Vertiefung, in welche dieses Ende der Kurbel also bei jeder Umdrehung derselben

einschlagen, mit anderen Worten jede Umdrehung der Kurbel

markiren wird. Das Stirnrad N greift in das Wechselrad r, und dieses in

das auf der in Rede stehenden Schraubenspindel sitzende Stirnrädchen s. Durch diese Combination wird vermittelt, daß man für

einen bestimmten Weg des Tisches die nöthige Anzahl der Kurbelumgänge bestimmen

kann. — Andererseits ist auf der Schraubenspindel das Wursträdchen t, welches mit einem Zeiger in fester Verbindung steht,

undrehbar angeordnet, und durch Lösen der Schraubenmutter u kann das Stirnrädchen s, das mit einer

Theilscheibe in fester Verbindung steht, drehbar auf seiner Welle gemacht werden, so

daß dadurch die Schraubenspindel außer Verbindung mit den Rädern s, r und N gebracht wird. Auch durch diese Vorrichtung läßt sich

ein bestimmter Weg des Tisches durch die Anzahl Theile ausdrücken, welche der Zeiger

an der Theilscheibe durchläuft.

Die Bewegung des Tisches durch die Kurbel kommt zur Anwendung, um demselben, wenn

mittelst der drei Fräser drei Stellen durchgefräst sind, die richtige Stellung zum

Fräsen der nächstfolgenden Ausschnitte zu geben; die Bewegung desselben durch das

Wursträdchen, um dem Tisch, unabhängig von der anderen Vorrichtung, beim Anfangen

des Fräsens der Zinkenzapfen nach der zweiten Richtung, die richtige Stellung zu

geben. Praktisch sind diese Manipulationen bei der Zimmermann'schen Maschine dadurch gemacht, daß derselben einerseits eine

Tabelle beigegeben wird, welche für die verschiedenen Dimensionsverhältnisse die

Anzahl der Umdrehungen der Kurbel und die der Theile der Theilscheibe angibt;

andererseits für jedes Dimensionsverhältniß zwei Lehren bestehen, durch welche zum

Fräsen der Schlitze (Lehre Nr. 1) und Zapfen (Lehre Nr. 2) die Fräserwellen in

richtige Entfernung gebracht werden können; endlich, daß für jedes

Dimensionsverhältniß zwei Fräser von entsprechenden Dimensionen bestehen. Die

Dimensionen der Fräser zum Ausarbeiten der Zinkenschlitze entsprechen genau den

Dimensionen der Schlitze selbst. Jeder Maschine werden, wenn es nicht besonders

anders verlangt wird, die nöthigen Lehren, Fräser und Tabelle für drei verschiedene

Dimensionsverhältnisse beigegeben. Einiger anderen kleinen praktischen Hülfsmittel

werden wir noch im Nachfolgenden zu erwähnen haben, wo wir specieller die

Manipulationen erwähnen wollen, um Hölzer, welche alle gleiche Dimensionen haben,

mit der Maschine zu bearbeiten. Wir bemerken zuvor nur noch, daß die erwähnten

Lehren hufeisenförmig und so gestaltet sind, daß ihre Schenkel genau auf den

mittleren Fräskopf der Welle c passen. Die

Verschiedenheit dieser Lehren liegt in der Schenkelbreite, und können durch diese die

Fräserwellen c1 und c2 in richtige

Entfernung zu der Welle c gebracht werden, indem man

darnach sieht, daß die zwei anderen Fräsköpfe die Schenkel der Lehren eben berühren,

nachdem sie auf den mittleren Fräskopf gesetzt sind.

In Fig.

1–3 ist ein Bret auf den Tisch gespannt, das mit Zinkenschlitzen versehen

werden soll; der Tisch befindet sich dazu in horizontaler Lage. Um die Tiefe der

Zinkenschlitze bestimmen zu können, welche von der Bretstärke abhängig ist, befinden

sich an dem Bock A der Fräsmaschine zwei verstellbare

Anschläge v, bei welchen die eigentlichen Anschlagkörper

für das Fräsen selbst abwärts gedreht werden können. Die Lage des Bretes nach der

anderen Richtung wird dadurch bestimmt, daß der erste Schlitz 1 in passender

Entfernung von dem Ende des Bretes zu liegen kommt; damit aber für alle nächst zu

fräsenden Breter mit Leichtigkeit dasselbe Verhältniß erreicht werden kann, sind an

dem Tisch H noch zwei verschiebbare Anschläge w angeordnet, die fest gestellt werden können.

Vor dem Fräsen befinden sich die Fräser immer über dem Bret, und man fräst, indem man

dieselben mittelst des Handrades C abwärts bewegt.

Nachdem durchgefräst ist, werden die Fräserwellen wieder gehoben, und darnach das

auf dem Tisch lagernde Bret zu einem neuen Schnitt vorgestellt; dieß geschieht in

einfacher Weise durch Drehung der Kurbel q, und die

Tabelle gibt an, wie oft dieselbe für das vorliegende Dimensionsverhältniß

umzudrehen ist.

Für das Fräsen der Breter, welche mit Zinkenzapfen versehen werden sollen, kommen die

cylindrischen Fräser zur Anwendung, und auch die Achsen der Fräser werden näher

aneinander gestellt, was wieder durch Lehre Nr. 2 in schneller Weise geschehen kann.

Die Lage der Anschläge v bleibt ungeändert, wenn, wie in

den meisten Fällen, die Schlitz- und Zapfenbreter gleiche Stärke haben. Die

Lage der Anschläge w ist dahin zu ändern, daß, wenn der

erste Zu fräsende Zapfen in den ersten Schlitz 1 der anderen Breter gesteckt würde,

die nächstliegenden Kanten beider Breter bündig zu liegen kämen. Durch verticales

Hinabbewegen der cylindrischen Werkzeuge fräst man nun zunächst alle Breter nach der

dachförmigen Richtung, welche der nach links geneigten Lage (Fig. 3) des Tisches

entspricht. Die Zahl der Umdrehungen, welche man hierbei der Kurbel q zu geben hat, um immer drei neue Stellen den Fräsern

in richtiger Entfernung zuzuführen, wird auch hier durch die Tabelle bestimmt. Bevor

nun aber zum Fräsen nach der anderen Richtung geschritten wird, wozu der Tisch die

nach rechts geneigte Lage (Fig. 3) erhalten muß, ist

demselben auf dem Lagerkörper G erst die richtige Stellung zu geben,

damit die Zapfen in die Schlitze passen. Dieß geschieht mit Hülfe des an dem

Wursträdchen sitzenden Zeigers, der mit s verbundenen

Theilscheibe und der Tabelle, welche angibt, um wie viel Theile für das vorliegende

Dimensionsverhältniß die Spindel zu drehen ist. Durch Lösen der Mutter u wird dabei, wie bereits erwähnt, das Rädchen s drehbar auf seiner Welle gemacht, bleibt also im

unveränderten Zusammenhang mit den zwei anderen Rädern.

Die Leistungen der Maschine bei vollkommen exacter Arbeit sind folgende: sie fräst in

einer Minute drei Schlitze, und in drei Minuten drei Zinkenzapfen. Für die Massenproduction

empfiehlt es sich, um den Zeitverlust für das Wechseln der Werkzeuge und das Umlegen

des Tisches zu vermeiden, zwei solche Maschinen, eine für das Fräser der Schlitze,

die andere für das der Zapfen, in Betrieb zu setzen. Eine Maschine der von uns

beschriebenen Art kostet 500 Thaler. Die Fräser der Maschine können nach den

gemachten Erfahrungen lange Zeit benutzt werden, und kostet die Nachlieferung eines solchen 1 1/6 Thaler.Bemerken wollen wir an dieser Stelle noch beiläufig, daß der Fabrik von Kummer und Käßner in

Chemnitz die Anfertigung von Zinkenfräsmaschinen nach dem Zimmermann'schen Princip nachträglich von der

kgl. sächsischen Regierung untersagt ist.

Wir kommen nun zu einigen Bemerkungen über die amerikanische

Zinkenschneidmaschine; dieselben sollen einerseits die in diesem Journal

nach dem Engineer gegebene Beschreibung der letzten

Maschine in manchen Beziehungen ergänzen und berichtigen, andererseits auf die

Eigenthümlichkeiten dieser Maschine hinweisen, welche zeigen werden, wo die

Anwendung der amerikanischen Maschine am Platze seyn möchte und wo nicht. Zu diesen

Untersuchungen wollen wir uns der rein geometrischen Darstellung bedienen und nur

die Hauptmomente in Erwähnung ziehen.

Nach der Beschreibung der Maschine hat für das Schneiden der Zinkenschlitze die Achse

des die Säge aufnehmenden Umdrehungskörpers horizontale Lage, und bildet mit der

Kante des zu bearbeitenden Bretes einen spitzen Winkel. Es sey Fig. 5 ein Grundriß; die

Linie A B die eine jener Achsen, und C D die Kante des zu bearbeitenden Bretes, welche mit

jener Achse in einer Ebene liegt und den Winkel α mit ihr bildet. Jener

Umdrehungskörper muß hier ein abgekürzter Kegel seyn. Ist s die Seite des abgekürzten Kegels, so ist die Höhe desselben s cos α. Auf dem Mantel des Kegels denke man

einen Gang einer

Spirallinie erzeugt, und erzeuge weiter mittelst dieser eine Spiralfläche durch eine

Linie, welche normal auf die Achse des Kegels gedacht wird. Nach dieser Spiralfläche

wird man die Fläche der Säge zu gestalten haben. Die eine Hälfte der Peripherie

derselben ist nach der Beschreibung mit Sägezähnen versehen, die sich von dem

Anfangspunkte 0 mehr und mehr von der Achse entfernen, wogegen die andere Hälfte

derselben so gestaltet seyn muß, daß sie bei weiterer Drehung des Kegels den

tiefsten Punkt des gemachten Schnittes berührt. Der Punkt 0 des Bretes muß dabei der

Bewegung der Sägefläche folgen, und während einer Umdrehung des Kegels offenbar den

Weg s machen. Beginnt die Sägefläche auf dem Kegel im

Punkte 0, und bezeichnet t die tiefste Einschneidung der

Säge, so hat sie nach ¼ Umdrehung den Schnitt ½t gemacht, während dabei der Punkt 0 des Bretes und der Punkt 1′

des Kegels nach 1 gekommen sind. Ist Punkt 0 des Bretes und der Punkt 2′ des

Kegels nach 2 gekommen, so ist bereits der Einschnitt t

gemacht. Für die zweite Hälfte der Umdrehung des Kegels schneidet bekanntlich diese

Sägefläche nach derselben Richtung nicht mehr, sie durchstreift nur den gemachten

Schnitt. Bei Bewegung des Bretes von den Punkten 2 bis 4 und Umdrehung des Kegels

von den Punkten 2′ bis 4 bleibt die Tiefe t des

Sägeschnittes ungeändert, und es folgt leicht, daß die Peripherie dieses Theiles so

zu gestalten ist, daß r + t

ihr größter, ρ + t ihr kleinster Halbmesser ist.

Es folgt auch leicht, daß bei weiterer Fortbewegung des Bretes und Umdrehung des

Kegels in ersterem weitere Einschnitte von der Tiefe t

und in der Entfernung s sich bilden werden. Schnitte mit

entgegengesetzter Richtung werden von einer zweiten Scheibe ausgeführt werden

können, deren Achse mit der Linie C D den Winkel 2 R — α bildet.

Das Ausschneiden der Zinkenzapfen geschieht nach der Beschreibung mittelst derselben

zwei Sägescheiben und desselben Mechanismus zur Längenbewegung des Bretes; die

Scheiben werden hierbei nur so gestellt, daß sie einen spitzen Winkel mit der

Horizontalen bilden. — Es sey wiederum Fig. 6 der Aufriß einer

unserer Scheiben, die Achse A B derselben parallel der

Projectionsebene gedacht; dieselbe bildet dann mit der Horizontalen den Winkel

α. Die Hauptsägeschnitte müssen hier möglichst senkrecht auf die Kante des

Bretes stehen, sie müssen also in einer Gegend der Scheibe erzeugt werden, wo die

Erzeugungslinie der Spiralfläche möglichst normal auf der Projectionsebene steht. In

der Zeichnung ist diese Gegend durch die Linie A B

gegeben, und wir haben die Projection des Bretes in der Linie C′ D′ angenommen. Die früheren

Theilpunkte des Bretes stellen sich in dieser Ansicht in den Punkten 0′, 1′,

2′, 3′, und 4′ dar, und die Spirallinie auf dem Kegel durch die

Linie 0′ 1″ 2″ 3″ 4″. Bei flüchtiger Betrachtung

erkennt man, daß bei der jetzt angenommenen Lage der Sägescheibe in dem Brete

Einschnitte gemacht werden können, welche nahe rechtwinkelig zur Kante desselben

stehen, und wenn eine Dicke des Bretes vorausgesetzt wird, mit der Horizontalen

einen Winkel bilden, der nahe dem Tangentenwinkel β der Spiralfläche

entspricht. Der hier gezeichnete Grundriß, mit der Linie C

D, läßt auch wie in Fig. 5 die hier sich

bildenden Einschnitte erkennen. — Bei schärferer Betrachtung findet sich

jedoch, daß die Sägescheibe, welche zum Schneiden der Schlitze nach Fig. 5 richtig gestaltet

war, für das Schneiden der Zinkenzapfen, geometrisch betrachtet, mehrere

Unrichtigkeiten enthält. Zunächst nämlich findet sich, daß bei dieser Lage der

Scheibe dieselbe früher eine Umdrehung macht, als das Bret den Weg s zurücklegt, also die Wege der Punkte der Peripherie

nicht genau mit den Wegen der Punkte des Bretes übereinstimmen. Ferner steht nur ein

Flächentheil der Spiralfläche, nämlich der, welcher durch den Punkt 2′

projectirt wird, wirklich normal auf der Kante C D des

Bretes, und die Tangentenwinkel in den verschiedenen Punkten der Linie C D ändern sich. Die zweite Hälfte der Peripherie der

Sägescheibe anlangend, so mußte dieselbe im ersten Falle von dem Halbmesser r + t bis zu dem ρ +

t abnehmen; hier müßte dieselbe aber gegentheils

zunehmen. Endlich bleibt aber auch noch zu berücksichtigen, daß in Wirklichkeit die

Achse A B mit der Horizontalen nicht den Winkel

ρ, sondern einen kleineren Winkel bilden muß, damit der mittlere

Tangentenwinkel gleich dem Winkel R — ρ

werde, unter welchem die spitzen Winkel der Zapfen geschnitten werden müssen. Mit

Hülfe des Mechanismus, welcher zum Umstellen der Scheiben dargeboten wird, kann aber

die richtige Lage derselben für das Schneiden der Zapfen nur erhalten werden, indem

man sie so stellt, daß ihre Achsen auch mit der durch die Kante C D gelegten verticalen Ebene einen spitzen Winkel

bilden. Dieß veranlaßt, daß bei richtiger Stellung unserer Sägescheibe, Fig. 6, kein

Flächentheil besteht, der mit einer Linie zusammenfällt, welche senkrecht zur Kante

C D des Bretes steht. — Aus den gemachten

Betrachtungen folgt, daß wenn die Sägefläche für das Schneiden der Zinkenschlitze

richtig geformt wird, dieselbe für das Schneiden der Zinkenzapfen, geometrisch

betrachtet, mehrere Unrichtigkeiten erhält, welche sich in der Praxis dadurch äußern

werden, daß einerseits die Arbeit nicht genau ausfällt und andererseits ein Klemmen

der Sägen eintreten wird. Natürlich können diese Uebelstände auf ein Minimum

gebracht werden, und dieß wird erreicht, wenn man den Winkel α möglichst

klein und die Ganghöhe der Spirale ebenfalls möglichst klein macht; außerdem in praktischer Beziehung

die Sägen so schärft, daß ihr Schnitt stärker als die Blattstärke wird.

Wir kommen nun zu den Sägetheilen, welche die Querschnitte zu machen haben; sie

hängen mit den bereits erwähnten zweiten Theilen (2′3′4 Fig. 5 und

2″3″4″ Fig. 6) der Sägescheiben

zusammen, sind mit den Hauptflächen derselben möglichst exact im Winkel gebogen, und

verbreitern sich, mit der Breite 0 beginnend, allmählich. Die richtige Form der

Querschnitte bei Herstellung der Zinkenzapfen verlangt, daß jener Winkel ein rechter

sey, die der Zinkenschlitze dagegen, daß derselbe die Größe R — α habe. Sollen, wie dieß bei der amerikanischen Maschine

der Fall ist, durch dieselben zwei Sägescheiben Zapfen und Schlitze geschnitten

werden, so muß entweder für jenen Winkel ein Mittelwerth genommen, oder die

Genauigkeit des einen Querschnittes auf Kosten des anderen ganz geopfert werden. Der

Erfinder hat wahrscheinlich in Anbetracht dessen, daß das Umbiegen und Schärfen der

Quersägen, wenn sie unter spitzem Winkel zu den Hauptflächen stehen, mit größeren

Schwierigkeiten verbunden ist, und daß bei den Zapfenstücken die Ungenauigkeit noch

schärfer als bei den Schlitzstücken hervortreten würde, die Biegung der Blätter

unter spitzem Winkel ganz aufgegeben: er hat die Quersägen unter rechtem Winkel

gegen die Hauptsägeflächen gestellt. Bezeichnen wir für Fig. 5 und 6 die größte Breite der

Quersägen mit b, so stellen sich dieselben bei den

Punkten 3 und 4 wie daselbst gezeichnet dar, und das Fehlerhafte der Querschnitte in

Fig. 5

nimmt auch hier ab, wenn der Winkel α kleiner wird. Zwischen 20° bis

25° möchten die kleinsten zulässigen Werthe von α liegen, und die

Querschnitte in Fig.

5 bilden dann denselben Winkel mit der Linie C

D. Bei Maschinen, welche, wie die auf der Industrie-Ausstellung zu

Paris dargebotene, dazu bestimmt sind, diese Eckverbindung für kleine Dimensionen

herzustellen (wozu b nicht groß seyn darf), wird der in

Rede stehende Fehler dem flüchtigen Beschauer weniger in die Augen springen, zumal

wenn, wie das in Paris vielleicht absichtlich geschah, die Gegend der Querschnitte

durch eine dicke Reißnadel vorgerissen wird. Bei größeren Dimensionen tritt der in

Rede stehende Fehler der Maschine jedoch ganz bedeutend hervor, und als Resultat der

sämmtlichen Fehler in der Maschine nehmen die Zinkenschlitze etwa beistehende Form

an.

Textabbildung Bd. 188, S. 178

Aus dem hier und weiter oben Gesagten dürfte zur Genüge hervorgehen, daß die

amerikanische Maschine in der Praxis nur da Anwendung finden möchte, wo es auf

Genauigkeit der Arbeit nicht ankommt, also etwa bei der Massenproduction von

ordinären Kisten. Auch bleibt noch zu erwähnen, daß die Instandhaltung der Maschine,

besonders der Sägesegmente, nicht ohne Schwierigkeit und Kosten geschehen dürfte.

Der schlimmste Punkt der Sägen ist die Uebergangsstelle, wo Langsäge und Quersäge

zusammentreffen. Das Segment der ersteren muß immer genau richtige Größe haben, und

das Segment der zweiten beim Schärfen deßhalb äußerst vorsichtig behandelt werden,

weil beim Verschwinden der ersten Zähne das Segment

selbst zu verwerfen ist. Der Preis der amerikanischen Maschine beträgt circa 600 Thaler.

Nachtrag. Nachdem ich diese Abhandlung bereits an die

Redaction dieser Zeitschrift abgesandt hatte, geht mir von betreffender Stelle die

Mittheilung zu, daß es neuerdings dem Hrn. Zimmermann in

Chemnitz durch vielfältige Versuche gelungen ist, seine Zinkenfräsmaschine derartig

zu verbessern, daß sie jetzt beinahe das Zehnfache von

dem leistet, was wir oben als Productionskraft derselben angegeben haben. Dieses

Resultat wird in der Hauptsache durch Anwendung von Fräsen erzielt, welche mit mehr als zwei Schneiden versehen sind. Die Zimmermann'sche Zinkenfräsmaschine möchte nun auch in

Bezug auf Productionskraft mit der amerikanischen concurriren können, diese aber,

welche, wie wir oben gezeigt haben, mit vielen theoretischen Fehlern behaftet ist,

in Bezug auf genaue Arbeit um ein Bedeutendes

übertreffen.

Tafeln