| Titel: | Verfahren zur Behandlung des Stabeisens, Stahls und Gußeisens; von A. Gaudin in Paris. |

| Fundstelle: | Band 179, Jahrgang 1866, Nr. LII., S. 194 |

| Download: | XML |

LII.

Verfahren zur Behandlung des Stabeisens, Stahls

und Gußeisens; von A. Gaudin

in Paris.

Aus Armengaud's Génie industriel, Mai 1865, S.

232.

Mit einer Abbildung auf Tab. IV.

Gaudin, Verfahren zur Behandlung des Stab- und

Gußeisens.

Gaudin hat sich ein neues System zur Behandlung des

Stab- und Gußeisens patentiren lassen. Anfänglich gab er dem Kupolofen den

Vorzug vor dem Flammofen, und zwar wegen der mit dem ersteren so leicht zu

erzielenden Zeit- und Brennmaterialersparniß. Da aber sein Verfahren einen

längeren Contact des Metalles mit dem Brennmaterials nothwendig macht, so erkannte

er bald, daß darin ein Hinderniß für seinen Zweck, nämlich die Erzeugung von stahlartigem

Gußeisen und leicht zu bearbeitendem harten Stabeisen, liegt.

In der Eisenindustrie wird stets die Erzielung günstiger Resultate durch eine sehr

hohe Temperatur erleichtert, und die aus dem raschen Gange der Operation

resultirende Ersparniß wiegt die zur Erreichung einer solchen Temperatur

erforderlichen, scheinbar kostspieligeren Mittel wieder auf.

Gaudin sucht diese hohen Hitzegrade durch eine Entwickelung von Sauerstoff zu erreichen und wendet dazu

Mangansuperoxyd an, welches er in Form von Braunsteinstücken zwischen das

Brennmaterial und das zu schmelzende Metall bringt. Da es indessen von Wichtigkeit

ist, daß die vom Feuerraume her dem Schmelzraume zuströmenden Gase möglichst große

Brennbarkeit besitzen – denn offenbar würden die Kohlensäure und der

Wasserdampf, obschon sie aus dem Braunstein Sauerstoff entwickeln, anstatt eine

höhere Temperatur zu erzeugen, nur eine sehr große, mehr schädliche als nützliche

oxydirende Wirkung hervorbringen – so wendet er eine viel Rauch gebende

Steinkohle an, und bei Verwendung von Kohks gibt er so starke und so dichtliegende

Kohksgichten auf, daß beim Verbrennen des Brennstoffes nur Kohlenoxyd, mit

atmosphärischem Stickstoff und einer gewissen Menge freien Wasserstoffs oder

Kohlenstoffs gemischt, aus ihnen sich entwickelt und in den Schmelzraum gelangt,

während er gleichzeitig eine möglichst große Menge Wasserdampf unter den Rost treten

läßt.

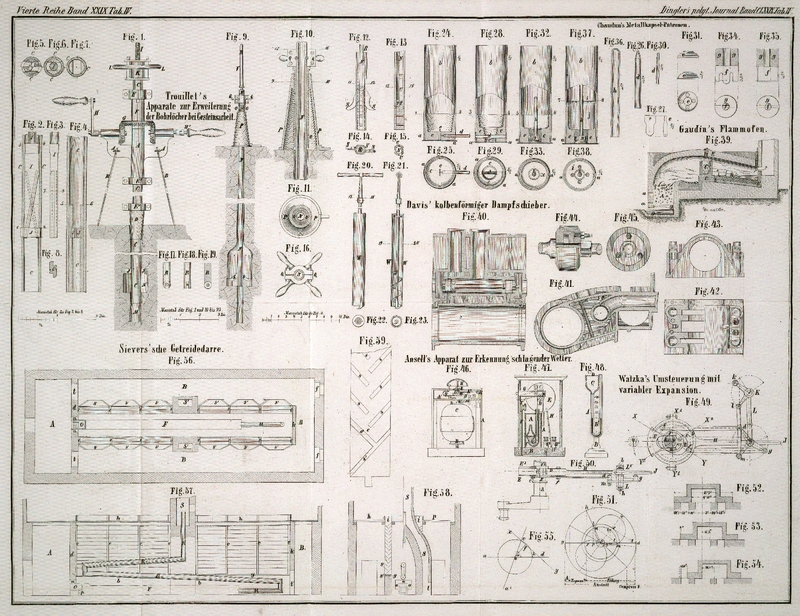

Fig. 39

stellt einen mit Kohks geheizten Gaudin'schen Flammofen

dar. A ist der Feuerraum; auf der Herdsohle B liegt der zu Stücken zerschlagene Braunstein; auf der

Feuerbrücke C stehen große cylindrische Töpfe oder

Tiegel C', ohne Deckel, an ihrem unteren Theile in der

Höhe der von b bis b' sich

erstreckenden Ofensohle, mit einem Loche versehen, welche zur Aufnahme der zu

verschmelzenden Beschickung dienen. In Ermangelung solcher Tiegel mengt er die

Beschickung mit sandigem Thone und formt Kugeln daraus, oder er formt die

Beschickung unmittelbar unter der Presse zu Ziegeln, welche er dann, nachdem sie in

Folge von Oxydirung die erforderliche Festigkeit angenommen haben, in feuchtem

Zustande anwendet.

Wenn mit Schmelztiegeln gearbeitet wird, so muß über jedem derselben im Ofengewölbe

eine Oeffnung E angebracht seyn, durch welche die

Beschickung eingetragen wird, wornach diese Oeffnungen verschlossen werden. Die

Kugeln werden durch eine ähnliche Oeffnung, welche mittelst eines zum Durchlassen

der Gase mit einem Loche versehenen Thonpfropfens geschlossen wird, in den Ofen

eingetragen; beim Schmelzen geben sie ihren Metallgehalt ab und liefern eine Schlacke,

welche dem Metallbade zur schützenden Decke dient.

In dem für Kohks bestimmten Feuerraume sind in der Höhe des Rostes und oberhalb

desselben Oeffnungen a, a zum Einbringen von

Brechstangen oder Rengeln etc. angebracht; die Roststäbe reichen mit ihrem hinteren

Ende in den im Aschenfalle befindlichen, mit Wasser gefüllten Sumpf hinab, um

möglichst viel Wasserdampf zu erzeugen. Dadurch werden, bei einer genügend starken

Kohksschicht, die durch die Verbrennung entwickelten Gase mit Wasserstoff und

Kohlenoxyd möglichst angereichert. Bei Anwendung von Holzkohle, gedarrtem Holze oder

Kohlentheer müßte der Rost durch eine Sohle ersetzt werden; die Luft müßte dann dem

Brennmateriale unten, im Niveau dieser Sohle, zugeführt und durch ein durch die

ganze Breite der letzteren hindurchgehendes Register geregelt werden. In allen

Fällen müßte das Brennmaterial von oben aufgegeben werden, sobald die Beschaffenheit

desselben nicht zuläßt, daß es mit der Schaufel durch die zum Eintragen des

Braunsteins bestimmte Oeffnung aufgegeben werden kann.

Hauptzweck des Erfinders ist die Erzeugung von Güssen, welche eine größere Festigkeit

besitzen, als die aus gewöhnlichem Roheisen hergestellten; deßhalb producirt er auch

zwei von einander ganz verschiedene Eisensorten.

Die erste, immer sehr harte Sorte, welche Gaudin als

„weißes

Ganz-Gußeisen“ (archi-fonte

blanche) bezeichnet, da es ungefähr die doppelte Menge Kohlenstoff von der

des gewöhnlichen Roheisens enthält und dabei doch noch ein weißes Eisen ist, wird

durch Versetzen von Roheisen in Form von Drehspänen mit einem Cyanmetalle, dessen

Basis Eisen, Mangan oder irgend ein anderes Metall ist, ohne Ausschluß von Phosphor,

dargestellt. Solches Roheisen zeichnet sich durch seine Dünnflüssigkeit, sowie durch

seinen niedrigen, weit unter dem des gewöhnlichen grauen Roheisens liegenden

Schmelzpunkt aus. Nach vorsichtigem Tempern, wodurch seine chemische Zusammensetzung

nicht im mindesten beeinflußt wird, erlangt es eine außerordentliche Festigkeit und

nach dem Härten übertrifft es an Härte den besten Stahl.

Gaudin stellt dieses Eisen bei der Hitze seines

Flammofens mit Anwendung von Tiegeln oder der bereits erwähnten Kugeln oder

oxydirten Ziegeln dar.

Die zweite Sorte, das „weiße

Halbgußeisen“ (demi-fonte

blanche) liegt zwischen dem weißen, stahlartigen Roheisen und dem harten,

stahlartigen Stabeisen; man erhält es, entgegengesetzt dem ersteren, mittelst fast

vollständiger Verbrennung des Kohlenstoffs, welche durch Anwendung des, mit Bor oder Phosphor

versetzten Mangansuperoxyds, anstatt der Cyanmetalle, bewirkt wird.

Die Festigkeit dieses Eisens ist sehr bedeutend; seine Dünnflüssigkeit und seine

Schmelzbarkeit werden aber um so geringer, je näher es dem Stabeisen steht, und

seine Erzeugung erfordert eine durch Zuführung von Sauerstoff gesteigerte Hitze.

Durch Tempern wird es so weich, daß es kalt vom Hammer Eindrücke annimmt und sich

bei Dunkelrothgluth schmieden läßt.

Wenn die Beschaffenheit des Roheisens es zuläßt, so verwandelt sich dasselbe bei

dieser Behandlung zuweilen in einen vortrefflichen, leicht schmiedbaren Stahl,

welcher sich bei Beachtung der nachstehenden Verhältnisse im Großen darstellen läßt:

100 Theile Drehspäne und andere Abfälle von gewöhnlichem Gußeisen, 25 Theile

Mangansuperoxyd (Braunstein), dessen Menge man bei Zusatz von 10 Theilen fein

zertheilten Stabeisens vermindert, und 10 Theile gepulverten Flußspaths, nebst einer

höchst geringen Menge Bor oder Phosphor. Die Darstellung dieses Stahls gelingt mit

allen Kohlungsstufen, wenn man die mit diesem Gemenge beschickten und mit einer

Sandschicht verschlossenen Tiegel in einen Eisenglühofen einsetzt und den

Tiegelinhalt vor dem Gusse tüchtig umrührt, damit etwa gebildete Knoten etc. von

Eisen sich in der geschmolzenen Beschickung vollständig lösen. Wird das Feuer durch

Sauerstoff verstärkt, so ist es nicht hinreichend, das Mauerwerk aus feuerfesten

Backsteinen aufzuführen, und zwar von der Feuerbrücke an bis zur Esse; namentlich

brennt das Gewölbe leicht durch. Daher muß man dazu löcherigen Mühlsteinquarz oder

weichen Sandstein nehmen, welcher letztere vorher mit einer Lösung von

salpetersaurer Magnesia getränkt und dann scharf gebrannt werden muß.

Die Herdsohlen müssen aus feuerfestem, grobkörnigem Sande angefertigt werden, dessen

Körner durch eine geringe Menge Talk, mit Lösung von salpetersaurer Magnesia

angefeuchtet, mit einander zu einer zusammenhängenden Masse verkittet werden. Die

großen Tiegel werden aus Thonerde angefertigt, die aus Kryolith oder Provencer Thon

dargestellt, dann gleichfalls mit salpetersaurer Magnesia angefeuchtet, in Formen

einer starken Pressung unterworfen und bei Weißglühhitze stark gebrannt werden muß.

Bevor das zerkleinte Eisen zugesetzt wird, muß es mit borsaurem Ammoniak oder saurem

phosphorsauren Kalk imprägnirt werden; diese beiden kräftigen Cementationsmittel

wirken dahin, daß das Eisen bei der Berührung mit der Flamme eine genügende Menge

Kohlenstoff aufnimmt.

Tafeln