| Titel: | Ueber Bauziegelfabrication und über die neuesten Maschinen zur Herstellung von Mauersteinen aus nassem und trockenem Thon; von Professor Rühlmann. |

| Fundstelle: | Band 171, Jahrgang 1864, Nr. CI., S. 406 |

| Download: | XML |

CI.

Ueber Bauziegelfabrication und über die neuesten

Maschinen zur Herstellung von Mauersteinen aus nassem und trockenem Thon; von Professor

Rühlmann.

Aus den Mittheilungen des hannoverschen Gewerbevereins,

1863 S. 352.

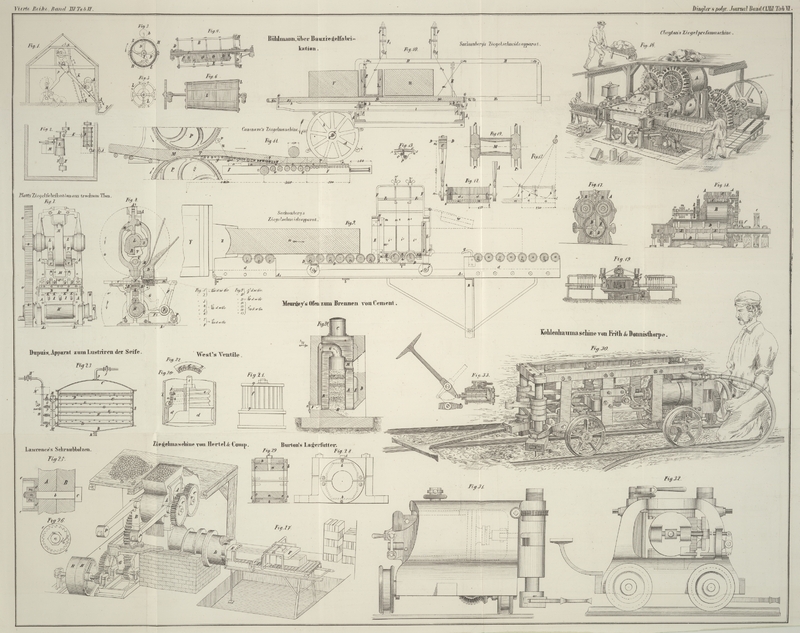

Mit Abbildungen auf Tab.

VI.

Rühlmann, über Bauziegelfabrication mittelst Maschinen aus nassem

und trockenem Thon.

I. Allgemeines.

Es gibt wenig Dinge im Gebiete der heutigen Technik und des Maschinenwesens, wo so

viel Widersprechendes, so viel Lob und Tadel gleichzeitig auftritt, wie bei

Behandlung der Frage: ob man glatte Thonziegel für Bauzwecke, Mauersteine

(Vollziegel), am vortheilhaftesten und ausschließlich mit Menschenhänden oder mit

Hülfe von Maschinen verfertige. In der That ist die Beantwortung dieser Frage nicht

leicht, weil gleichzeitig zu viele Umstände und Verhältnisse in Betracht gezogen

werden müssen und kein Vorurtheil mitgebracht werden darf.

Mit Nachstehendem will ich es versuchen, ein Scherflein zur gedachten Beantwortung

beizutragen, nicht weil ich mich als der Behandlung des Thema's vollkommen gewachsen

fühlte, sondern weil mir in meinem technischen Wirkungskreise, namentlich bei den

jüngsten internationalen Ausstellungen in London und Hamburg, über

Bauziegelfabrication mancherlei bekannt geworden ist, und endlich, weil ich die

Hoffnung hege, daß sich durch meine Bemerkungen Andere veranlaßt sehen dürften,

Besseres und Vollständigeres zu liefern, als dieß hier der Fall ist.

Unläugbare Thatsache ist es, daß während gegenwärtig die Maschine bei der Fabrication

der Drainröhren, der hohlen und façonnirten Bauziegel etc. ausschließlich in

Anwendung gebracht wird, sie auf dem Felde der Erzeugung glatter Vollziegel

(gewöhnlicher Mauersteine) noch immer vergeblich um zweifellose Entscheidung

kämpft.

Die Gründe dieser Erscheinung sind mannichfache. Vor Allem ist zu beachten, daß, wie

vortrefflich eine Ziegelmaschine (vorzugsweise zum Formen und Pressen) auch arbeiten

mag, ihr doch nur ein gewisser Theil der erforderlichen Gesammtarbeit zufällt, indem

das Graben und Vorbereiten des Thones, das Abtragen der fertigen Steine, das

Aufkanten, Trocknen derselben (wenn überhaupt nasser Thon

verarbeitet wird) und endlich das Brennen unverändert verbleibt, wie auch das

Zermahlen, Kneten und Formen von der Maschine besorgt werden mag.

Nächstdem ist zu bemerken, daß der Betrieb der meisten Maschinenziegeleien in viel zu

kleinem Maaßstabe erfolgt und die zur Verfügung stehenden Capitalien sehr oft zu

gering sind.

Ein anderes Hinderniß für die allgemeine Anwendung der Maschinen ist die Stockung,

welche die ganze Fabrication oft durch unbedeutende Brüche oder Reparaturen erfährt,

ein Umstand, der um so nachtheiliger einwirkt, je beschränkter die Ausdehnung der

Anlage ist.

Auch eignet sich nicht aller Thon, woraus man noch Ziegel durch Handformerei

herstellen kann, für die Maschinenarbeit, vorausgesetzt, daß nasser und nicht

trockener Thon das Material bildet. So ist sehr vieler Thon der hannoverschen

Marschgegenden für die Maschinenformerei unbrauchbar, weil er zu kurz ist, weil ihm

eine gewisse eigenthümliche Zähigkeit oder Plasticität fehlt. Gleichfalls ist vieler

Geeste-Thon unbrauchbar, weil er zu viel kleinere oder größere, glatte,

platt-ovale oder eiförmige, besonders sehr harte

Kieselsteine enthält, welche die Maschine nicht zu zerkleinern vermag und die als

ein Ganzes in die Preßform übergehen etc.

Nicht minder sind es die vielen Hunderte von verunglückten, ganz beseitigten

Ziegelmaschinen, welche einen allgemeinen Widerwillen gegen den mechanischen

Arbeitsproceß erzeugt haben, die Ungewißheit, welche von den zur Zeit belobten und

mindestens im Gange befindlichen Maschinen die beste ist, von welcher der

Unternehmer fern bleiben oder welche er anschaffen soll. Oft sind

Ziegelformmaschinen in schlechtem Rufe, nur weil sie nicht aus dem besten Materiale

hergestellt und leider noch öfter schlecht ausgeführt sind, während ihr

Constructionsprincip an sich zum Ziele führen müßte.

Allermeist ist es aber der geringe Arbeitslohn, wofür man Handziegel beschafft, die

immer noch von besserer Qualität sind als die Producte gewisser Ziegelmaschinen.

In der nicht allzuweit von der Stadt Hannover belegenen Ziegelei eines meiner

Freunde, wo ausschließlich gewöhnliche (volle) Mauerziegel gemacht werden,

arbeiteten verflossenen Sommer zwei Gruppen (jede ein Tisch, Pflug, Colonne genannt)

von je 6 MannDiese Mannschaft vertheilt sich für jeden der beiden Tische (à 6 Mann)

wie folgt:1 Former,1 Vorformer,1 Junge zum Abtragen der Steine,1 Zubringer für fertigen Thon,1 Anfahrer rohen Thones zur Fahr- oder

Knetmaschine (womit der Thon durch zwei in Spirallinien laufende Wagenräder

bearbeitet wird und wovon sich eine Abbildung in Muspratt-Stohmann's

„Chemie in Anwendung auf Künste und Gewerbe,“ Anhang,

Artikel „Thonwaaren“ Seite 147 vorfindet);1 Mann, welcher das Aufnehmen und Wegstauen der trocken

gewordenen Steine zum Freimachen des Platzes für neue Fabricate zu besorgen

hat.

„Lipper Ziegelmacher,“ wovon jeder Tisch in einem Accorde bei normalen

Witterungsverhältnissen, in der Zeit vom 15. April bis 15. October (während einer

„Lipper Campagne“) gleich 25 Wochen à 6 Tage = 150

Arbeitstagen, nicht weniger als

600,000 Stück Mauerziegel

lieferte, allerdings mit

eingerechnet, was etwa beim Trocknen durch Bersten etc. verloren gieng.

Für je 1000 Stück Steine erhielten diese 6 Mann einen Accordsatz von 25 bis 26

Sgr.

Die Durchschnittsproduction war demnach pro Tag und pro Tisch 4000 Stück (oder 8000 Stück für beide Tische)

oder 666 Stück pro Kopf und pro Tag, eine Zahl, die natürlich bald überschritten wird, bald unerreicht

bleibt. Das Maximum der Leistung im hohen Sommer war aber gewiß 4500 bis 4700

Mauersteine pro Tag (oder 750 bis 783 Stück pro Kopf), wo die Leute effectiv 14 Stunden arbeiteten,

von Morgens 3 Uhr bis Abends 8, auch 9 Uhr mit dazwischen liegender dreistündiger

Ruhe.Die fragliche Ziegelei hat überhaupt eine Belegschaft von 20 erwachsenen

Personen (aus dem Lippe'schen) nebst 3 Jungen.Außer den 12 Personen an den beiden angeführten Mauersteintischen werden von

den übrigen folgende Arbeiten verrichtet:7 Mann besorgen das Einsetzen der Steine in die Oefen und das

Wiederausbringen derselben nach dem Brennen. Auch müssen diese die trockenen

Steine aus der ganzen Ziegelei zusammenholen, die erforderlichen Rüstungen

von einem Ofen zum anderen transportiren u.s.w.3 Mann besorgen das Brennen der Oefen und sonstige Nebenarbeiten, und 1 Mann

hat die Pferde zum Zerkleinen und Fertigmachen des Thons in der Fahrmaschine

zu treiben.Einsetzer und Brenner erhalten Tagelohn, und zwar 4 Thlr. pro Woche und der Pferdetreiber 3 bis 3 1/2

Thlr. pro Woche.

Leider habe ich in meiner Nähe keine Maschinenziegelei, um aus gehöriger Beobachtung einer solchen bestimmte Zahlenwerthe entnehmen zu können, sowie ich

auch bei der Hamburger Ausstellung weder Zeit noch Gelegenheit fand, derartige zuverlässige Erfahrungswerthe zu gewinnen. Dagegen ist

mir aus der Zeit, wo ich bei der letzten (1862er) Londoner

Industrie-Ausstellung mit als Preisrichter wirken mußte, ein Resultat

bekannt, dessen Richtigkeit ich verbürgen kann.

An einer Stelle unweit London fand ich Gelegenheit, die größte und zugleich beste der

mir überhaupt vorgekommenen Clayton'schen Ziegelmaschinen

in ihrer Arbeitsthätigkeit zu beobachten, ohne daß man dort von meiner Hinkunft

unterrichtet seyn konnte.

Diese Maschine lieferte täglich gewiß 28000 bis 30000 Stück glatte und volle

Mauerziegel, etwa von der auch bei uns gebräuchlichen Größe.

Zum Betriebe waren zwei transportable Dampfmaschinen (Locomobilen) im Gange, deren

Gesammtarbeit jedenfalls der von 18 Maschinenpferden gleich zu rechnen war.Der Preis dieser (in Fig.

16–19 abgebildeten)

Ziegelmaschine, eine Combination von Thonwalzwerk, Knetmaschine und

Formpresse, wurde zu 330 Pfd. Sterl. franco

London angegeben.Nach dem mir vorliegenden Preiscourante der in Deutschland mehrfach belobten

Sachsenberg'schen Ziegelmaschinen kostet eine

solche, einschließlich completen Thonschneiders: 925 Thlr., und soll pro Stunde etwa 1000 Vollsteine gewöhnlicher

Größe liefern. Dabei rathen die Fabrikanten als Betriebsmittel eine

Locomobile von 6 bis 8 Maschinenpferden anzuschaffen.Die (bis auf den Schneideapparat) ähnlich wie die Clayton'sche combinirte Ziegelmaschine des Hrn. Hertel in Nienburg a. d. Saale soll nach dem

Preiscourante dieses Herren 1100 Thlr. kosten und per Stunde 1000 Mauersteine unter Anwendung einer Dampfmaschine

von 8 bis 10 Maschinenpferden erzeugen.Nach Schlickeysen's (in Berlin) gedruckten

„Mittheilungen über die Leistungen seiner

Patent-Universal-Ziegelpresse,“ kostet dessen

größte Ziegelmaschine 1250 Thaler, womit täglich 12000 bis 16000 Vollziegel

gepreßt werden sollen, während eine Betriebsdampfmaschine von 6 bis 8

Maschinenpferden erfordert wird.Die Zahl der Bedienungsmannschaft ist bei diesen letzteren drei

Maschinengattungen ungefähr dieselbe. Wie weit diesen Leistungsangaben bei

den verschiedenen Maschinen entsprochen wird, kann ich nach eigener

Erfahrung nicht entscheiden.

Dabei bestand die Gesammtbedienung aus 20 Mann unter folgengender

Arbeitsvertheilung:

8 Mann karrten den erforderlichen Thon herbei, und zwar auf eine Förderstrecke von 50

bis 60 Ruthen.

1 Mann bediente beide Locomobilen.

1 Mann stand auf der Ziegelpresse, um etwaigen Störungen, Thonstopfungen

abzuhelfen.

2 Mann verrichteten das Schneiden der aus der Maschine zu beiden Seiten austretenden

Thonprismen in Steine, während

8 Jungen das Abfahren der erzeugten Steine bewirkten, und zwar auf theilweise

ziemlich große Entfernungen.

Während unseres 2 1/2 stündigen (wie gesagt nicht angekündigten) Aufenthaltes

arbeitete die ganze Maschinerie ohne irgend welche Störung und Unterbrechung,

überhaupt in jeder Weise zufriedenstellend, so wie die enorme Quantität der

außerhalb des Maschinengebäudes aufgestellten frischen Steine schließen ließ, daß

die Versicherung des Ziegelmeisters, der Gang des Werkes sey regelmäßig und stetig,

wohl der Wahrheit gemäß seyn konnte.

Da, wie gesagt, mir eigene Beobachtungen und Erfahrungen über deutsche

Maschinenziegeleien fehlten, wandte ich mich, um Belehrung und Aufklärung zu

erlangen, an einige deutsche Ziegeleibesitzer, die mir als besonders der Sache

gewachsene Männer bezeichnet wurden.

Von einem dieser Herren, einem sehr gebildeten Manne in Mitteldeutschland, erhielt

ich auf meine Anfrage (unterm 7. December 1863) folgende Antwort:

„Ich halte alle mir zur Zeit bekannten Maschinen zum Formen der vollen

Bausteine (Mauerziegel) aus Thon für unbrauchbar, weil sie weder billig noch gut

genug gegenüber der Handarbeit liefern, namentlich wenn die Masse (der Thon) gut

vorbereitet wird, was in der Regel am besten durch doppelte gegeneinander

laufende Walzen aus Hartguß geschieht. Doch ist auch diese Vorbereitungsmaschine

nicht rentabel, wenn das Rohmaterial an sich sehr gut ist und wenn nicht zu

große Ansprüche an schönes Aussehen der Ziegel gemacht werden. Dennoch bin ich

der Ueberzeugung, daß man bald Maschinen einführen wird, welche, wie alle

Maschinen, den Sieg über die Handarbeit erringen, sobald die Maschinen wirklich

zweckmäßig eingerichtet sind. In England gibt es bereits gute

Voll-Ziegelmaschinen nach einem Systeme, welches allein richtig ist,

nämlich Pressen, die das Material ganz trocken verarbeiten. Das betreffende

Fabricat habe ich gesehen, es war ausgezeichnet. Indeß habe ich mich persönlich

noch nicht entschließen können die Kastanien aus dem Feuer zu holen, zumal ich

dieß Verfahren erst kennen gelernt habe, nachdem ich meine gegenwärtige Anlage

bereits fertig hatte und ich wahrscheinlich meine ganze, zur Zeit gut rentirende Fabrik, fast gänzlich wegwerfen müßte.

„Jedoch verfolge ich die Sache und werde mich zuletzt doch noch

entschließen müssen, mit der Zeit fortzugehen. Die fraglichen, zum Pressen des

trockenen Thones erforderlichen Maschinen sind übrigens so theuer, daß man nur

dann Aussicht auf Erfolg hat, wenn man jährlich mindestens 7 bis 8 Millionen

Ziegel brennen und absetzen kann, wozu vor Allem ein großer Vorrath von Material

gehört.

„Wie schon gesagt, waren die mir von einem Freunde aus England mitgebrachten und aus trockenem Thone gepreßten Ziegel ganz vortrefflich,

während ich alle mir bis jetzt vorgekommenen, mit der Maschine naß gepreßten

Ziegel als schlechter wie die mit der Hand erzeugten bezeichnen muß, indem die

Maschinenziegel stets reihen und sich nicht behauen ließen.“

Ich referire hier genau, ohne letztere Ansichten völlig zu theilen.

Ein zweiter Brief von einem norddeutschen, durch Leistungen und allgemeine wie

speciell technische Bildung gleich ausgezeichneten Ziegeleibesitzer gab mir auf

dieselbe Frage folgende Antwort:

„Die Ziegelfabrication in Norddeutschland wird

fast ohne Ausnahme „als ein landwirthschaftliches Nebengewerbe

betrieben“ und zwar heute meistens noch mit denselben

Hülfs- und Fabricationsmitteln wie im vorigen Jahrhundert-

vielleicht sogar mit derselben biederen „Lippe'schen Arbeiter-Generation,“ deren Väter und Großväter

schon seit sehr vielen Jahren dieß Geschäft betrieben. So prächtige, brave Leute

diese Lippe'schen Ziegelarbeiter auch sind, so haben sie eine sonst wohl bis zur

rechten Grenze schätzbare Eigenschaft, welche hier hinderlich wird – sie

hängen allzusehr am Althergebrachten und steifen sich

mit einer Zähigkeit gegen Neuerungen, die es fast unmöglich macht, irgend ein

anderes Verfahren der Ziegelfabrication da einzuführen, wo man mit Lippe'schen

Leuten zu arbeiten pflegt.

„Die Eigenthümer der meisten Ziegeleien bekümmern sich um den technischen

Betrieb derselben wenig oder wohl auch gar nicht; man überläßt dieß dem

Ziegelmeister, oder auf größeren Werken etwa dem Verwalter, kurz der gesammte

Industriezweig ist (mit geringen Ausnahmen) in Händen von Menschen, deren Wissen

und Streben für die Sache eben nicht förderlich ist.

„Ein ferneres Hinderniß für die Maschinenziegelfabrication liegt oder lag

zum großen Theile wohl mit darin, daß wir wenige Maschinen haben, mit denen

vortheilhaft fabricirt werden kann.

„Bei der Aufstellung und Inbetriebsetzung einer Arbeitsmaschine wird

verständiger Weise gefragt werden: „bietet die Maschine Vortheile und

eventuell – welche?“ Ich gestehe: finanziell betrachtet,

ist es noch nicht unzweifelhaft festgestellt, daß z.B. durch die Anwendung auch

der guten Maschine eine billigere Arbeit erzielt werden kann! Es liegen mir noch

nicht genügende Erfahrungen vor, um scharf rechnen zu können, da ich nicht weiß,

wie lange meine eigene Ziegelmaschine halten wird,

wie viel auf Amortisierung zu rechnen ist u. d. m.

„Bei unseren Lohnsätzen wird durch Handarbeit annähernd ebenso billig zu

arbeiten seyn, als mit den Maschinen, und bildet dieser Umstand ein wesentliches

Hinderniß für die Einführung derselben.

„Ein ferneres Hinderniß für Anwendung der Maschinen zur Ziegelfabrication

finde ich darin, daß zum Betriebe aller mir bekannten guten und tüchtig

arbeitenden Maschinen eine größere Kraft erforderlich ist, als meistentheils

vorhanden. Menschen und Pferdekräfte reichen nicht aus, es wird Dampfkraft

erforderlich und dadurch natürlicher Weise die gesammte Anordnung für den

Betrieb um ein Beträchtliches complicirter. Es wird auf den alten Ziegeleien,

wenn vom Handbetriebe zum Maschinenbetriebe übergegangen werden soll, von den

alten Einrichtungen in den meisten Fällen nicht viel benutzt werden können, und

weil solche Aenderungen gewöhnlich sehr theuer kommen, so besinnt man sich

zweimal, ehe man Alles über den Haufen wirft.

„Wenn die Noth nicht treibt, dauert es wohl noch lange, bis bessere

Einrichtungen getroffen werden. Zuletzt hilft die Concurrenz am allerbesten.

Wenn ich meine Ziegelsteine besser und billiger fabricire als meine Concurrenten, so wird

voraussichtlich mein Fabricat leicht Absatz finden und ich werde in Zeiten, wo

etwa Krieg droht, die Bauten stocken, die Preise der Baumaterialien fallen,

immer eine gewisse Ueberlegenheit über meine Concurrenten behaupten können.

Hieraus folgt zugleich, daß die theueren Preise, welche für Ziegel in den

letzteren Jahren z.B. in Hannover und Bremen bezahlt wurden,Der Preis für 1000 Stück Mauersteine (von 11 1/8 Zoll hannov. Länge, 5

3/8 Zoll Breite, 2 1/2 Zoll Dicke) war mindestens 10 Thaler, während sie

jetzt überall für 7 Thaler zu haben sind. wahrscheinlich für den Betrieb der Ziegeleien nicht förderlich gewesen

sind etc.“

Die berühmte, großartige Ziegelfabrik am Wiener Berge, welche dereinst Alois Miesbach begründete und die nach Erforderniß jährlich bis

zu 80 Millionen Ziegel producirt, formt ordinäre Bausteine nur durch Handarbeit. Viele Versuche, hierzu Maschinen

einzuführen, sind fehlgeschlagen.

Von einem Wiener Freunde ist mir kürzlich als Ursache dieser Erscheinung Folgendes

geschrieben worden:

„Der Fehler bei der Maschinenziegelfabrication war das größere Gewicht der

Ziegel, der viele Ausschuß beim Erzeugen und Brennen und die größere

Kostspieligkeit. Auf Grundlage unserer hiesigen Verhältnisse können überhaupt Maschinenziegel nicht so billig erzeugt

werden, als dieß mit Handarbeit der Fall ist. Nur dort, wo es an

Arbeitern mangelt und der Brennstoff wohlfeil ist, halten sich Maschinenziegeleien. Hier sind

beide Bedingungen nicht vorhanden, da man in gewöhnlichen Zeiten, insbesondere

aus den slavischen Theilen Oesterreichs, hinlängliche und abgerichtete

Ziegelarbeiter um leidlichen Arbeitslohn bekommt; dagegen ist der Brennstoff in

Wien wegen der hohen Bahntarife noch immer theuer.“ Wo letztere

Verhältnisse nicht vorhanden sind, lauten auch die Urtheile über Maschinenziegeleien

in Nieder-Oesterreich günstiger.Man sehe weiter unten die Urtheile über die Maschinen von Hertel in Nienburg an der Saale.

Noch andere mir zugegangene Mittheilungen stimmen der Hauptsache nach mit dem

Vorstehenden überein, nur daß der eine mehr, der andere weniger HoffnungHoffnuug von den Maschinen hegt, welche entweder schon vorhanden oder noch zu

erfinden sind. Lege ich meine gesammelten Erfahrungen bei der letzten Entscheidung

mit in die Waagschale, so gelange ich überhaupt zu folgenden Urtheilen.

Es wird (abgesehen von der Frage geeigneter Thone) vortheilhaft seyn, Mauersteine mit

Hülfe von Maschinen herzustellen:

1) wenn man Massen produciren und

absetzen kann,

2) wenn der Arbeitslohn hoch genug steht,

3) wenn man unabhängig vom Arbeitspersonale seyn will, oder

seyn muß.

Bemerken möchte ich hierzu noch, daß gute Maschinenziegel

viel weniger Wasser enthalten als Handziegel, letztere daher 3 bis 4mal mehr

umgesetzt werden müssen, bevor sie trocken sind und daher mehr Zeit und Raum in Anspruch genommen wird.

Ebenso habe ich noch in Erfahrung gebracht, daß es allerdings Maschinenziegel geben

kann, welche sich recht wohl hauen lassen, während die größere Dichtigkeit der

Maschinenziegel freilich unter Umständen nachtheilig auf Zeit und Güte des Brennens

wirkt.

Schließlich würde noch zu entscheiden seyn, ob man, im Falle der Maschinenverwendung,

der Fabrication aus nassem oder aus trockenem Thone den Vorzug zu geben hat, welche Frage jedoch weiter unten

ihre Beantwortung finden wird.

II. Maschinen zur Herstellung von

Bauziegeln aus nassem Thon.

Im Nachstehenden sollen nur diejenigen Maschinen oder deren Haupttheile besprochen

und durch Abbildungen erläutert werden, welche bis jetzt in deutschen

Zeitschriften oder Werken gar nicht oder für den Techniker unzureichend abgehandelt

worden sind.Die vollständige Literatur über Maschinen zur Ziegelfabrication findet man in

dem empfehlenswerthen Buche Heusinger's von

Waldegg: „die Kalk-, Ziegel- und

Röhrenbrennerei.“ Leipzig 1861, S. 255 u. ff.

Ohne ferner zu entscheiden, ob die Ziegelpreßmaschine von Sachsenberg in Roslau,Beschrieben und abgebildet im Civilingenieur Bd. IX S. 399; daraus S. 266 in

diesem Bande des polytechn. Journals. von Hertel in Nienburg a. d. S.,S. 403 in diesem Bande des polytechn.

Journals. von Schlickeysen in BerlinHeusinger v. Waldegg

a. a. O. S. 246, 254, 263. oder von Clayton in London die beste und

empfehlenswertheste ist, da mir hierzu die hinlänglichen Erfahrungen fehlen, wende

ich mich zur Beschreibung der letzteren, die, meines Wissens, außer in Mallett's

Record of the Great Exhibition, pag. 147 (und auch da

nur in perspectivischen Ansichten) noch nirgends in ihrer gegenwärtigen Gestalt

abgebildet wurde.In M. Eyth's trefflichem Artikel „die

Backsteinmaschinen auf der Leeds Ausstellung im Jahre 1861“

im polytechn. Journal Bd. CLXII S.

92 wird über Clayton's Maschine (die in

Leeds nicht vertreten war) bemerkt, „daß sie noch immer eine

Combination des horizontalen und verticalen Systems sey, wodurch der

Fabrikant, eine beträchtliche Menge Geschicklichkeit und Geduld an ein

solches System verschwendet habe.“ Seit dieser Zeit hat Clayton diesen Vorwurf beseitigt, wie Fig.

16 ohne Weiteres erkennen läßt.

In der perspectivischen Gesammtansicht Fig. 16 der Clayton'schen Maschine sind die wesentlichsten Theile mit

denselben Buchstaben bezeichnet wie in den geometrischen Durchschnittsfiguren 17 bis

incl. 19, wozu noch bemerkt werden mag, daß die

Abbildungen der größten Maschinengattung des Fabrikanten angehören, welche in Clayton's illustrirtem Cataloge mit „A¹“ bezeichnet und im Preise zu

390 Pfd. Sterl. angesetzt ist.Auch ist es dieselbe Maschine, welche ich in England an vielen Orten arbeiten

sah und deren Leistungsfähigkeit oben S. 409 angegeben wurde.

Es bedarf wohl kaum der Erwähnung, daß die Maschine eine Combination der

Thonwalzmühle, der Knetmaschine und der Formpresse mit Abschneide-Apparaten

ist, und die Art und Weise der Zusammenstellung ebenso zweckmäßig wie gefällig

genannt zu werden verdient.

Dabei ist A das gußeiserne Gehäuse, welches die Walzen

B zur ersten Vorbereitung des Thones (die

Thon-Walzmühle) umschließt, während das ebenfalls rotirende Armsystem C zur Vertheilung und Einführung des oben in den Rumpf

eingeschütteten Thones dient.

Der sogenannte Thonkneter oder Schneider, Präparirapparat D, besteht hier aus einer mit 16 Armen versehenen Horizontalwelle E, die per Minute 12 bis 13

Umläufe macht, wobei bemerkt werden muß, daß dieser Thonkneter nicht (wie u.a. bei

Schlickeysen) direct als Ziegelpresse, sondern

gleichzeitig nur als Transporteur des bearbeiteten Thones nach dem viereckigen

Preßkasten s (Fig. 18) benutzt

wird.

In dem Kasten bewegt sich der ebenfalls viereckige Preßkolben hin und her, und zwar

vermittelst Kurbel w und Lenkstange v (Fig. 19), welche letztere

durch ein geeignetes Zwischenstück u mit dem Kolben s Mg. 18) in Verbindung gebracht ist.

Der zu beiden Seiten angeordnete Schneideapparat ist derselbe wie bei den bekannten

Drainröhrenpressen. Daß immer nach je einer Seite hin ein entsprechendes Thonprisma

herausgepreßt wird, während in derselben Zeit auf der anderen (entgegengesetzten)

Seite das Zerschneiden in Mauersteine erfolgt, bedarf wohl kaum der Erwähnung.

Großes Gewicht legte Clayton auf die Anordnung der

vertical um die Achsen laufenden (mit Moleskin überzogenen) Walzen r, r, wodurch er die Seitenreibung des Thonstranges auf

ein Minimum herabziehen will und deren Umdrehung durch einen besonderen Riemen (m, m) und Kegelradtransmission (p und q) von zwei Stirnräderpaaren i und k an den verlängerten

Achsen der Vorbereitungswalzen B unabhängig von der

Presse zu Stande gebracht wird. Durch über den Mundstücken in jeder Seite der Presse

aufgesetzte Wasserkästen (in unserer perspectivischen Abbildung Fig. 16, beschrieben mit:

Patent Rotary Die) werden die Walzen r entsprechend feucht gehalten. Ich muß zur Ehre dieser

Anordnung gestehen, daß ich solche niemals unwirksam gesehen habe, ungeachtet der

ungeheuren Massenproductionen beispielsweise zweier großen Clayton'schen Maschinen, die (1862) unweit der Victoria-Docks in

London arbeiteten, um täglich gegen 40,000 neue Steine für die Untergrundeisenbahn

und für die großartigen Sielbauten der Stadt London zu fabriciren.

Zugleich benutze ich die Gelegenheit zu erklären, daß ich mich als unparteiischer

Preisrichter bei der Londoner Ausstellung (1862) verpflichtet hielt in das Urtheil

der Jury (Classe VII., B.) einzustimmen, welche Clayton's Maschine als „die beste der ganzen Ausstellung“ bezeichnete, weil keine

andere Maschine weder so compendiös und gefällig construirt, noch (und das war die

große Hauptsache) so ausgezeichnet ausgeführt war.

Ueber die Leistungsfähigkeit der Maschine und über beim Betriebe sich etwa

herausstellende Mängel konnte die Jury nicht entscheiden, weil ihr dazu weder Zeit

noch Gelegenheit geboten war, da kein Sachverständiger der Meinung seyn konnte, nach

dem Arbeiten in der Ausstellung mit besonders präparirtem und schon unzähligemal

durch die Maschine gegangenem Thon, ein Urtheil abgeben zu wollen.

Der Abschneideapparat der

Sachsenberg'schen Backsteinmaschine, so wie Einiges über die Ziegelmaschinen

von Hertel.

Den hier am Anfange des II. Artikels angegebenen Gründen gemäß, wende ich mich

nun zur Beschreibung des eben so sinnreichen wie wirksamen Abschneideapparates

der Sachsenberg'schen Backsteinmaschine, wodurch das

herausgepreßte Thonprisma, ohne dessen fortschreitende Bewegung zu hemmen, in

Steine mit scharfen Kanten und rechten Winkeln zertheilt wird. Dieser Apparat

ist in der Abbildung der oben citirten Bachmann'schen

Beschreibung der Sachsenberg'schen Maschine nur so

flüchtig angedeutet, daß jeder Sachverständige eine vollständigere Darstellung

wünschen muß.

Die beigegebenen Abbildungen zeigen diesen Schneideapparat in zwei verschiedenen

Ansichten, nämlich Fig. 9 einen

senkrechten Längendurchschnitt und Fig. 10 einen

Querdurchschnitt, wobei überall gleiche Theile mit denselben Buchstaben

bezeichnet sind.

Das den Apparat tragende Gestell ist aus zwei parallellaufenden

Winkeleisenschienen A, A₁, eben solchen

Querschienen a und einer Flachschiene b gebildet, wobei ein Bock B als Stütze des freien Endes dient, während das andere (linke) Ende

durch zwei Scharnierbänder c an der Formplatte Z des Preßkastens Y der

Ziegelmaschine aufgehangen ist. An den Schienen A,

A₁ sind vectical gestellte Blechwände d

befestigt zur Aufnahme der Lagerstellen für die Zapfen hölzerner mit

Baumwollenzeug überzogener Walzen r, r.

Innerhalb der Schienen A, A₁ läuft ein

ebenfalls aus Winkeleisen D, D₁ und

Flachschienen e, e (Fig. 9) construirter

Wagen, unter dem in kleinen Knaggen f, f₁ 2

Achsen mit festen Rollen g, g₁ laufen und auf

welchem ebenfalls eine Anzahl hölzerne und überzogene Walzen r₁, r₁

liegen. An die innere Seite der Schienen D,

D₁ sind 2 Flacheisengestelle E,

E₁ genietet, welche die beiden Bügel F,

F tragen, während auf der Oberkante von D,

D₁ Vertiefungen h, h (Fig. 9)

eingearbeitet sind, worin sich ein schmiedeeiserner Rahmen G, G (Fig. 10) durch die

Handgriffe g₂, g₂ bewegen läßt. Innerhalb dieses Rahmens sitzen 3 Holzleisten g₃, g₃,

g₃ (Fig. 9), zwischen

denen 2 mit Plüsch bezogene Rollen i, i

liegen, über denen

durch Winkel h₁, h₁ (Fig. 10) Holzplatten

i₁, i₁

so angebracht sind, daß zwischen je 2 von ihnen ein Zwischenraum von 1/8''

verbleibt und die Gesammtbreite derselben mit Einschluß der Zwischenräume gleich

der Dicke von 3 Ziegelsteinen ist. Der Rahmen G, G

hat ferner an der unteren Seite bei k, k Einschnitte

(Fig.

10), in denen er bei seinen äußersten Stellungen ruht, und welche so

gearbeitet sind, daß sich der Rahmen beim Hin- und Herschieben in die

Höhe heben kann, wobei er durch eine Schiene l vor

dem Herausheben geschützt wird. – An dem Flacheisengestell E, E₁ lehnt ein anderes Rahmenstück, welches

aus dem Bügel H und der verstellbaren Schiene H₁ besteht, und Stifte m, m zur Aufnahme eines dünnen durch H₁ zu spannenden Stahldrahtes m₁ sowie Stifte m₂, m₂ zur Begrenzung der

Hin- und Herbewegung des Rahmenstücks trägt. Innerhalb des

Flacheisengestells E, E₁ bewegt sich eine an

F, F aufgehängte hölzerne durch Leisten

verstärkte Klappe J (Fig. 9), so

angeordnet, daß die innere Seite derselben genau gleich 3 Ziegelsteindicken von

dem straff gespannten Drahte m₁ entfernt ist.

Durch jeden der Bügel F gehen oben 2 schwache

Schrauben n₁, n₁ mit Flügelmuttern hindurch, welche durch den Riegel F₁ geführt, an ihrem unteren rechtwinklich

umgebogenen Ende dünne Stahldrähte n₂, n₂ aufnehmen, welche von 4 an die äußeren

Seiten der Winkelschienen D, D₁ genieteten

Haken o, o ausgehend, sich um die runden

Verbindungsbolzen f₁ (Fig. 10) der Bügel

F in daselbst eingefeilte Kerben legen, wobei

die Stellung der Schrauben n₁, n₁ so gewählt ist, daß die Drähte n₂, n₂

genau parallel mit dem Drahte m₁ und der

inneren Fläche der Klappe J, den Raum zwischen den

beiden letzteren in genau 3 gleiche Theile theilen (Fig. 9), so daß also

bei der Bewegung des Rahmens G, G nach irgend einer

Seite hin (normal zur Bildfläche von Fig. 9), die Drähte

n₂, n₂

durch die Schlitze zwischen den Holzplatten i₁, i₁, i₁ hindurchgehen müssen. An der Klappe J befinden sich zwei Klinken p, p (Fig. 9),

welche in Schließhaken liegend dieselbe festhalten, die aber, wenn man den Wagen

D, D₁ weit genug nach rechts bewegt, über

an A, A₁ befestigten Knaggen q (Fig. 9, rechts)

gleiten, so daß sie sich aus dem Schließhaken herausheben und sich die Klappe

von selbst öffnet.

Bei der Arbeit mit der Backsteinmaschine gelangt der Thonstrang U vom Preßkasten Y

Fig. 9 aus

durch das Mundstück Z, anfänglich auf die drei

ersten Unterlegwalzen r, wobei der Querschnitt des

Thonprisma, der Formöffnung Z gemäß, gleich der

Lagerfläche eines Ziegelsteines ist. Weiter kommt der Thonstrang U auf die Walzen r des

(erst ganz nach links von Fig. 9 geschobenen)

Wagens D und über dessen Walzen weggleitend endlich

bis an die innere Fläche der Klappe J, gegen welche

sich der Körper

U immer mehr und fester anlegt, bis der ganze

Wagen D die Bewegung des Thonstranges annimmt.

Hierauf wird durch den Draht m₁ (Fig. 10),

indem man den Bügel H₁ nach irgend einer

Seite hinüberschiebt, ein Stück V (Fig. 10) von U abgetrennt (welches dem oben Gesagten gemäß drei

Ziegelsteindicken (Fig. 9) zur Länge hat)

und sodann der Wagen D mit der Hand schnell um

einige Zoll vorwärts (nach rechts von Fig. 9) geschoben, um

wegen der stetigen Fortbewegung des Thonstranges U

Raum zum Abschneiden und Abnehmen der einzelnen Steine zu gewinnen. Bis jetzt

ruhte der Rahmen G, G in seinen Einschnitten k, k. Nunmehr wird aber derselbe rasch

herübergezogen, wobei seine Oberkante über die Walzen i,

i hervortritt und wodurch der Abschnitt V

auf den Holzleisten g₃, g₃ eine feste Lage erhält, worauf endlich

durch die Drähte n₂, n₂ die Trennung in 3 Ziegelsteine i₁, i₁, i₁ erfolgt, welche abgenommen und weiter befördert werden.

Sollte während des Betriebes einmal eine kleine Störung eintreten, die das

regelmäßige Abschneiden der Steine verhinderte, so wird, ohne die Bewegung des

Thonstranges aufzuhalten, der Wagen so weit nach rechts sich bewegen, bis die

Klinken p, p der Klappe J über die Knaggen q, q hinweggleiten,

sich heben, die Klappe J mithin sich durch den

nachdringenden Thonstrang öffnet, in die Fig. 9 punktirt

gezeichnete Stellung W gelangt und der Strang sich

über die dort angebrachten Walzen r₃, r₃ weiter fortbewegt.

Was die Verwendbarkeit und Leistung dieses Apparates betrifft, so habe ich mich

auch in dieser Angelegenheit durch die interessante mechanische Combination

nicht verleiten lassen und loben wollen, wo wieder nur die Erfahrung entscheiden

kann.

Ich erbat mir deßhalb das Urtheil eines höchst tüchtigen und zugleich

vorurtheilsfreien Ziegelfabrikanten, der seit längerer Zeit im Besitze einer Sachsenberg'schen Maschine ist und stets damit

arbeitet; dasselbe lautet also:

„Bezüglich der Sachsenberg'schen

Abschneidevorrichtung habe ich noch zu bemerken, daß dieselbe während des

ganzen verflossenen Sommers (1863), ohne irgend welche erhebliche

Beschädigung erlitten zu haben, bei mir benutzt wurde und ferner benutzt

werden wird. Drähte werden immer einmal abreißen, doch kommt es dabei

wesentlich auf das Einspannen und auf die Schlingenbildung an.

„Was die Sachsenberg'sche Maschine

überhaupt betrifft, so wüßte ich nichts zu tadeln, weder im Principe

derselben noch in der tüchtigen fleißigen Ausführung der Maschine. Falls ich

noch Bedarf hätte andere aufzustellen, würde ich nur solche Sachsenberg'sche Maschinen wählen, weil diese Maschine von allen

mir bekannten die beste ist.

„Was bei dieser Gelegenheit die Hertel'sche

Maschine anlangt, so kann ich diese als eine Verbesserung nicht ansehen. Als

einen besonderen Fehler muß ich es bezeichnen, daß bei dieser Maschine

vielleicht 1/10 vom Thonstreifen, den sie liefert, als nutzlos verarbeitet,

als werthlos geschaffen wird, und daß die Köpfe sämmtlich die Schnittflächen

von den Drähten zeigen, also rauher sind als die Läufer.“

Ganz anders lautet dagegen folgendes mir aus Niederösterreich von einem der

ersten Ziegelfabrikanten zugegangene Urtheil:

„Was die Maschine des Hrn. Hertel in

Nienburg an d. Saale betrifft, so ist hier diese Maschine ebenso wie jene

von Sachsenberg und Clayton wohl bekannt. Vorigen Herbst wurde bei uns eine Hertel'sche Maschine aufgestellt und werden

dieser noch eine oder zwei ähnliche Maschinen nachfolgen. Die Versuche mit

der ersten dieser Maschinen waren gut und man konnte, ungeachtet die

Witterung nur einige Tage Arbeit gönnte, schon ersehen, daß Hertel's Maschine den Vorzug vor jenen des Clayton und Sachsenberg verdient.

In der Umgebung von Nienburg a. d. Saale arbeiten sowohl Hertel'sche als auch Sachsenberg'sche Maschinen und der Fachmann kann sich dort leicht

von den Vor- und Nachtheilen derselben überzeugen.“

Cazenave's

Abschneidevorrichtung.

Jedem Besucher der Londoner Industrie-Ausstellung von 1862, welcher sich

für Ziegelmaschinen interessirte, wird der höchst einfache Mechanismus

erinnerlich seyn, welchen der Pariser Mechaniker Cazenave vor der Mündung seiner Ziegelmaschine Fig. 11 angebracht

hatte, um das Zerschneiden des aus der Presse tretenden Thonprisma in

Mauersteine zu bewirken.

Seit dieser Zeit hat Armengaud

Publication industrielle t. XIV p. 479, planche

38. in Paris die ganze Cazenave'sche Maschine

ausführlich beschrieben und abgebildet, ohne daß bis jetzt irgend eine deutsche

Zeitschrift oder ein sonstiges geeignetes technisches Werk davon Notiz genommen

hätte.

Indem ich hinsichtlich der ganzen Maschine (welche ebenfalls zu der Gattung

gehört, wo ein continuirliches Thonband erzeugt und dieß in Ziegel zerschnitten wird)

auf die citirte Quelle verweisen muß, wende ich mich ausschließlich zu dem

bemerkten Abschneidemechanismus.Ausnahme hiervon macht nur die Detailfigur 15 als Darstellung einer

anderen Eigenthümlichkeit der Cazenave'schen

Ziegelmaschine.Es ist nämlich daselbst mit α,

α die Wanddicke einer der beiden großen gußeisernen

Preßwalzen (P, P₁ Fig. 11)

bezeichnet, während β, β einen

Gypsüberzug andeuten soll, der den Mantel der Walzen überall umgibt.

Ueber letztere Fläche als Grundlage ist endlich Sohlleder γ, γ straff ausgebreitet, um

beim Arbeiten das Anhaften des Thons zu verhindern. Die freien Enden

dieser Lederstreifen sind um Bolzen δ

geschlungen und befestigt, damit durch die Drehung derselben ein

gehöriges Anspannen bewirkt werden kann.

Den Haupttheil des Abschneiders bildet eine Art von Haspel, bestehend aus zwei

parallelen in verticalen Ebenen liegenden Armsystemen A,

A,

Fig. 11

und 12

(letztere Abbildung in größerem Maaßstabe), die mit ihren Naben C auf derselben Welle D

in einer aus Fig. 12 erkennbaren Entfernung gehörig festgekeilt sind.

Zwischen je zwei der correspondirenden Arme A (mit

eigenthümlicher Spannvorrichtung) sind Stahldrähte i

(Fig.

12) befestigt und so gespannt, daß sie sämmtlich parallel zur

Haspelwelle D gerichtet sind und zwar alle in

derselben Entfernung (Fig. 12) von der

Drehachse.

Der so gebildete Haspel ändert hinsichtlich seiner Drehachse seinen Ort in Bezug

auf die ganze Ziegelpresse Fig. 11 nicht, kann

sich aber mit seinen Wellzapfen in unverrückbaren Lagern drehen und zwar in der

Richtung des dabei gezeichneten Pfeiles.

Diese Drehung des Haspels wird indeß nicht durch Uebertragung der Bewegung von

den Preßcylindern P, P₁ oder von einem

sonstigen Theile aus fortgepflanzt, der seine Bewegung direct oder indirect vom

Motor empfängt, sondern von dem in fortschreitender Bewegung begriffenen

Thonprisma T, welches die Presse heraustreibt. Wie

diese Uebertragung der Bewegung zur Umdrehung des Haspels erfolgt, läßt sich

leicht erklären, sobald man zuvor den aus der Presse kommenden Thonkörper und

die Art und Weise seines Fortrückens etwas näher betrachtet.

Sobald nämlich die Thonmasse aus der (Fig. 14 besonders im

Durchschnitt gezeichneten) Form M heraustritt,

gelangt sie erst auf ein durch Walzen unterstütztes endloses Gummiband y, nachher aber vor einen Draht U, der an beiden Enden V

und W festgehalten und gehörig gespannt ist.

Hierdurch wird der Thonkörper in zwei neben einander parallel laufende Stränge

geschnitten.

In der Fortsetzung wird der Thonstrang durch anderweit angebrachte Walzen r in seiner fortlaufenden Bewegung unterstützt.

Bevor er jedoch die letztere r₁ dieser Walzen

verläßt, schiebt man unter den Strang von beiden Langseiten her Holzplättchen a, a₁ (von der Gestalt, wie solche namentlich

aus der gleichzeitigen Betrachtung der Figuren 12 und 13

erhellt), welche durch ein zweites ebenfalls in Drehung befindliches

Walzensystem G, G getragen und fortgeschoben werden.

Diese tiefer liegenden Walzen G, G laufen mit ihren

Endzapfen in zwei auf die hohe Kante gestellten Blechen F, deren Gestalt und Lage besonders aus Fig. 11 erhellt.

Vorerst rücken die Holzplättchen a, a (zu beiden

Seiten für jeden Thonstrang eine aufeinanderfolgende Reihe) fort ohne mit den

Thonsträngen in Berührung zu kommen. Sobald er jedoch die letzte Rolle r₁ verläßt, gelangt der Thonkörper auf die

gedachten Holzplättchen und geht auf diesen ruhend (in derselben Richtung wie

vorher) weiter. Eine mit ihren Zapfen in geschlitzten Lagern laufende größere

Walze (von 150 Millimeter Durchmesser) erzeugt dabei einen Druck, wodurch das

Uebergehen des Thones auf die Holzplättchen a noch

mehr gesichert wird.

An jedem dieser Holzplättchen a ist nun an der

auswärts vom Thonstrange befindlichen Seite ein vertical aufwärts gerichtetes

dünnes Eisenblechstück b von der namentlich in Fig. 12

und 13

sichtbaren Form befestigt, welches mit dem betreffenden Holzplättchen ein Ganzes

bildet und also mit diesem zugleich fortschreitet. Diejenige Kante dieser

Eisenbleche, welche der Bewegungsrichtung zugekehrt und in Fig. 13 mit c bezeichnet ist, hat genau die verticale Richtung

und trifft in weiterer Bewegung auf jeder Seite gleichzeitig eine Hülse, worin

die Schneidedrähte i befestigt sind, ohne dabei

irgendwie von den Thonprismen d₁, d₁ (Fig. 12) behindert zu

werden, weil die Seiten derselben die verticalen Blechstücke b noch nicht berühren.

Durch den Druck der verticalen Blechkante c gegen den

betreffenden Draht i (Fig. 12 und 13)

entsteht nun eine Drehbewegung des (sonst unverrückbaren) Haspels A, A um seine Welle D,

die sich in Bezug auf die Wirkung des Drahtes gegen den Thonstrang auf einen

senkrecht gerichteten Schnitt des Drahtes reducirt, weil, während der ganzen

ferneren Zeitdauer der Bewegung, die Kante o mit dem

Drahte i in steter Berührung bleibt.

Daß nach dem Schneiden und somit Vollenden der Mauerziegel die Holzplättchen a, a₁ von beiden Seiten zugleich schnell

entfernt werden müssen, damit nicht der Draht, welcher seinen Schnitt

vollendete, gegen den noch vor ihm liegen gebliebenen Stein agirt, versteht sich

wohl von selbst.

Daß ferner das Hinbringen und Wegnehmen der Holzplatten a,

a₁ eine Arbeit ist, die mit Vorsicht und Schnelligkeit geschehen muß, bedarf wohl

kaum der Erwähnung.

Versuchsweise habe ich den Apparat während der Londoner Ausstellung mit Erfolg

arbeiten sehen, indeß läßt sich daraus lange noch nicht auf die ernste

praktische Verwendung schließen. Nach Armengaud (a.

a. O. S. 491) sollen bei einem Hrn. Blot, der in den

Departements Seine-Marne und Seine-Oise große Ziegeleien besitzt,

die Cazenave'schen Maschinen zur Zufriedenheit

arbeiten.

III. Maschinen zur Herstellung von

Bauziegeln aus trockenem Thon.

Es ist eine bekannte Sache, daß sich die Nordamerikaner seit beinahe 20 Jahren und

seit 1851 die Engländer bemühen eine Ziegelfabricationsmethode praktisch zu machen,

wobei man das Rohmaterial und nicht die zu Steinen geformten Ziegel trocknet,

überhaupt völlig trockenen oder durch nur etwas feuchten Thon verarbeitet, ein

Verfahren, wodurch man in den Stand gesetzt wird, auch sehr unreinen, namentlich mit

Steinen gemengten Thon verwenden zu können, wobei das oft lange dauernde Trocknen

der Ziegel an der Luft wegfällt und der ganze Betrieb völlig unabhängig von

Witterung und Jahreszeit gemacht wird.

Auf der Londoner Industrie-Ausstellung von 1862 wurde dieses System durch die

Maschine von Bradley und Craven in Wakefield und von Wilson in Glasgow

repräsentirt, während beide Maschinengattungen den Lesern englischer und deutscher

technischer Zeitschriften längst bekannt waren.Die Maschine von Bradley und Craven, wobei der Thon staubtrocken

verarbeitet wird, ist beschrieben in dem Bericht des Ingenieurs Eyth

„über die Backsteinmaschinen auf der landwirthschaftlichen

Ausstellung in Leeds im J. 1861“ im polytechn. Journal Bd. CLXII S. 175.

Eine Bradley und Craven'sche

Maschine sah Referent zur Zufriedenheit der Besitzer, während gedachter Ausstellung,

neben einer Clayton'schen Maschine (für nassen Thon),

unweit des Sydenhamer Krystallpalastes und zwar an einer Stelle arbeiten (beim

Tunnelbau der London-Chatam-Dover-Bahn), wo der erforderliche

Platz zur Errichtung von Schoppen, für den gewöhnlichen Proceß des Trocknens an der

Luft, durchaus nicht zu beschaffen war.

Indeß erhob man gegen die Wirkungsweise und Arbeitsresultate beider genannten

Maschinensysteme allerlei ökonomische und technische Bedenken, rühmte dagegen eine

für gleiche Zwecke arbeitende Maschinencombination der berühmten

Spinnerei-Maschinen-Fabrikanten Platt und

Comp. in Oldham unweit

Manchester, wodurch ich veranlaßt wurde, letzteren Ort (Ende August 1862) zu

besuchen.

Ich fand das Backstein-Maschinen-Werk im flotten Gange, das erzeugte

Fabricat vortrefflich und auch damit mehrfache Gebäude (namentlich am

Manchester-Bahnhofe in Oldham und unweit desselben) ausgeführt, wo die

Mauersteine überall das äußere Ansehen hatten, als hätte man sie vorher dem

Schleifprocesse unterworfen.

Der ganze Arbeitsgang (mit Ausnahme der Herbeiführung des rohen Thones in Handkarren

aus geringer Entfernung) war dabei selbstthätig gemacht. Kleine eiserne Wagen

führten den Thon zum Zwecke des Trocknens in gehörig langsamer Bewegung durch wohl

60 Fuß lange mit heißer Luft geheizte, horizontale, unmittelbar über der Erde

erbaute und oben durch schwaches Dachwerk leicht bedeckte Oefen, worauf das so

getrocknete Rohmaterial in Separircylindern von Steinen getrennt, mittelst

Elevatoren in ein nebenstehendes Gebäude gehoben, dort gesiebt und endlich in einer

ganz eigenthümlichen Maschine durch combinirten Schlag

und Druck gepreßt wurde. In besonders dazu construirten

Formkästen wurden immer vier Mauersteine auf einmal erzeugt und zwar dadurch, daß

man denselben nacheinander zwei Fallwerkstöße und zuletzt eine zugleich von unten

und oben auftretende Pressung ertheilte.

Durch die Güte eines meiner Jury-Collegen, des Hrn. Consulting Engineer

Fothergill, welcher über diese Platt'sche Maschinerie vor einiger Zeit in der

Birminghamer Institution of Mechanical Engineers Vortrag

gehalten hatte, wurde mir ein Separatabdruck aus den Proceedings der genannten Gesellschaft mitgetheilt, dem ich die

Abbildungen Fig.

1 bis incl. 8 entlehnte und zwar in der Hälfte

des Maaßstabes der Quelle.

Mit Hinweglassung der Trockenöfen zeigen Fig. 1 und 2 das Gebäude, worin sich

die weiteren Vorbereitungsmaschinen nebst der Presse befinden.

Der in vorbemerkter Weise getrocknete Thon wird in einer Grube Z gesammelt und von hier aus durch einen Elevator A dem Rumpfe einer Pulverisirungs-Steintrennungsmaschine B zugeführt.

Diese Maschine ist Fig. 3 u. 4 in größerem Maaßstabe und zwar im Quer- und Längendurchschnitt

gezeichnet. Der Hauptsache nach bildet sie ein Sieb, dem ein Zerkleinerungsapparat

beigegeben ist.

Die Welle C der ganzen Maschine ist unbeweglich gemacht,

auf beide Enden derselben aber ein Armkreuz D lose und

so aufgeschoben daß es mit seiner Nabe um C gedreht

werden kann. Im Umfange oder Ringe der Armkreuze sind starke schmiedeeiserne Stäbe E (Fig. 3 im Durchschnitt

sichtbar) befestigt, die parallel zur Achse C gerichtet

sind und einen keilförmigen Querschnitt haben, so daß nach außen hin die Oeffnungen

zwischen je zwei Stäben weiter werden, um den Heraustritt des zerkleinten oder

pulverisirten Materials möglichst zu erleichtern.

Nahe den beiden Enden des so gebildeten Siebes sind ferner auf die unbewegliche Achse

C zwei Arme F ebenfalls

lose aufgeschoben, die beide durch zwei (Fig. 4 punktirt

angegebene) eiserne Stäbe zur gemeinschaftlichen Action vereinigt sind. Auf den

einen dieser Stäbe hat man endlich noch eine ganze Reihe keil- oder

hammerförmiger Klopfer G gleichfalls lose aufgeschoben,

wovon jeder circa 3/4 Centner wiegt. Der zweite der

genannten Stäbe bildet (wie aus Fig. 3 erhellt) für diese

Klopfer G ein Auflager derartig, daß zwischen den

äußersten Enden von G und den Stäben E noch ein Spielraum verbleibt, wodurch ein Treffen der

Stäbe beim Leergange der Maschine verhindert wird. Die Umdrehung dieses ganzen

Apparates (25mal per Minute) wird durch das

Zahnräderpaar H, h bewirkt. Beim Arbeiten wird der

getrocknete Thon mit allen fremden Bestandtheilen dem am oberen Ende befindlichen

Rumpfe I (Fig. 4) zugeführt, die

zerkleinte und pulverisirte Masse durch die Zwischenräume der Stäbe E getrieben, während alle Steine, Eisen-,

Holzstücke etc. in der Achsenrichtung des Siebes einen Ausweg finden.

Der so gehörig zerkleinte Thon wird continuirlich durch einen Elevator K (Fig. 1) wieder aufwärts

und auf ein feines kegelförmiges Sieb L geführt, wovon

Fig. 5 und

6

Abbildungen im größeren Maaßstabe sind.

Aller durch die Siebmaschen gehende feinere Thon wird in der Röhre p unmittelbar der Presse M

zugeführt, während die in der Achsenrichtung heraustretende gröbere Masse zwischen

ein paar Walzen N nochmals zerkleint und sodann durch

einen Canal O wieder dem ersten Elevator A übergeben wird.

Die eigentliche Ziegelpresse ist in Fig. 7 in der

Vorderansicht und in Fig. 8 im senkrechten Profile (den Schnitt nach der Richtung MMH von Fig. 7 genommen) und zwar

in 1/40 der wahren Größe gezeichnet.

Die beiden sehr starken Gestellständer A, A sind

unterwärts auf den Fundamentplatten A¹ gehörig

befestigt und oben durch ein kräftiges Querhaupt A₂ entsprechend vereinigt. B, B ist der

Formtisch, worüber der Füllrahmen oder Aufgeber C

hin- und herbewegt werden kann, während von D aus

der vorbereitete (in der Regel aber wieder ein wenig angefeuchtete) Thon zugeführt

wird. Ein verstellbarer Abstreicher E

(Fig. 8) regulirt die Menge

des im Füllrahmen C aufgenommenen Thonpulvers.

Die Hin- und Herbewegung des Aufgebers C erfolgt

durch das geeignete Schwingen eines Hebels F, der zu

einem Winkelhebel F, F¹, F² gehört und um die Achse F¹

drehbar gemacht ist. Eine kurze Lenkstange m verbindet

F mit C.

Auf die horizontale starke Welle H ist außerhalb des

Gestelles ein kräftiger Hebedaumen G gekeilt, welcher

bei seiner Umdrehung gegen den unteren Arm F²

wirkt. Ferner ist auf derselben Welle H noch ein zweiter

niedriger Daumen i (Fig. 8) befestigt, der bei

jedem Umlaufe einmal gegen das untere Ende eines Preßstempels I wirkt, mit dem Körper K in directe

Verbindung gebracht ist und an seinem oberen Ende den Untertheil der Ziegelform

trägt. Uebrigens sind vier solche Stempel K und

natürlich auch vier correspondirende Steinformen vorhanden.

Im oberen Theile des Gestelles A ist eine zweite kräftige

Daumwelle L gelagert, welche beim Arbeiten mit der

unteren Welle H gleichviel Umläufe macht und wozu die

zusammengreifenden Zahnräder O und O¹ gleiche Durchmesser und Zähnezahlen haben.

Durch die betreffenden Hebedaumen R und S wird der geschlitzte Stempel M in Bewegung gesetzt, dessen unteres Ende N

ebenfalls in vier verschiedene Preßkolben ausläuft, die übrigens in Gestalt und Lage

mit den vier unteren Kolben K übereinstimmen und

correspondiren.

Aus der Anordnung aller beweglichen Theile wird man jetzt leicht entnehmen, daß bei

jeder Umdrehung der Wellen H und L die vier zu bildenden Mauersteine erst zwei Schläge und nachher noch

einen starken Druck erfahren, welcher letztere durch die gleichzeitige Wirkung des

Daumens i gegen I und der

Scheibe T gegen eine Frictionsrolle U erzeugt wird.

Ueberdieß hat man H auch noch so gestaltet, daß dadurch

die fertigen Steine selbstthätig aus der Form gehoben, durch C auf einen davor angebrachten Tisch V

geschoben und daselbst abgenommen werden können.

Im oberen Theile des geschlitzten Stempels M ist endlich

noch eine starke Gummifeder X befestigt, um das

Aufschlagen von M gegen einen der Daumen R oder S unschädlich zu

machen, im Falle vergessen worden wäre die Maschine vor dem Ingangsetzen mit Vorrath

von Thonmehl zu versehen.

Bei meiner Anwesenheit wurden per Minute 28 bis 32

Mauersteine (immer vier auf einmal) von gewöhnlicher Größe erzeugt, was mit der

Angabe des betreffenden Ingenieurs Hrn. W. Richardson

übereinstimmte, daß

durch die Zusammenwirkung sämmtlicher Maschinerien in 10 Stunden mindestens 18,000

Steine fertig würden.

Die Total-Gestehungskosten per Tausend Stück

solcher Mauersteine, das unmittelbar nach dem Pressen erfolgende Brennen mit

eingerechnet, wurden mir zu 12 Shill. (4 Thaler) angegeben.

Nach Fothergill's Angabe soll die ganze Platt'sche Maschinerie für 1000 Pfd. Sterl. (beinahe 7000

Thaler) ausschließlich der Betriebsdampfmaschine und der Gebäude herzustellen

seyn.

Was nun das Endurtheil über die erzeugten Mauerziegel und über das Verfahren

überhaupt anlangt, so hat sich bis jetzt aus den gewonnenen Erfahrungen ein völlig

entscheidendes Resultat noch nicht gewinnen lassen.

Bezeugen kann ich, daß das oft erhobene Bedenken gegen aus trockenem Thon erzeugte

Mauersteine, ob die Structur im Innern, ihrem schönen äußeren Ansehen völlig

entspreche, mindestens bei den mit den Platt'schen

Maschinen fabricirten Steinen nicht begründet ist, so weit ich nämlich in Oldham

Gelegenheit fand fertige Steine zu untersuchen. Ebenso ist die Frage nach der

Zerdrückungsfestigkeit dieser Mauersteine durch zuverlässige Versuche noch nicht beantwortet, obwohl man mir sowohl beim

Bauen des früher erwähnten Tunnels unweit Sydenham, als auch bei Häuserbauten in

Oldham nur günstige Angaben machte. Zu bestätigen scheint sich dagegen die ebenfalls

schon ältere Behauptung, daß das Brennen dieser stark gepreßten Ziegel (80 bis 100

Pfd. per Quadratzoll Druck) mehr Feuerungsmaterial und

größeren Zeitaufwand erfordert. Ein sehr scharfes Brennen scheint aber unerläßlich,

sobald sie namentlich nicht leicht Wasser aufnehmen sollen. So kommt es überhaupt,

daß sich das specifische Gewicht solcher Ziegel bis auf 2,3 erhöht, während es bei

aus nassem Thone erzeugten Steinen 1,87 bis 2,0 beträgt. Daß das hieraus folgende

größere absolute Gewicht der Steine aus trockenem Thone bei vielen Bauzwecken nicht

vortheilhaft ist, versteht sich wohl von selbst.

Unbeantwortet ist ferner auch noch die Frage, wie sich der ganze Maschinencomplex

hinsichtlich Abnutzung und Reparaturen zeigen wird.

Das allergrößte Bedenken dürfte zuletzt der künstliche Trockenproceß des Thones vor

seiner Verarbeitung erregen und zwar sowohl in Bezug auf Zeit- wie

Geldaufwand.

Alles dieß zusammengefaßt, scheint erstens (entsprechend

dem, was schon oben berichtet wurde) diese ganze Mauersteinfabrication, alle

technischen Einwürfe unbeachtet gelassen, nur dann rentabel zu seyn, wenn es sich um

sehr große Productionsquanta (jährlich mindestens 8 bis 10 Millionen Steine)

handelt, so wie zweitens, daß es selbst für Fälle

letzterer Art zunächst rathsam seyn dürfte, Amerikaner und Engländer noch mehr

experimentiren zu lassen, bevor man deutschen Unternehmern diese Fabricationsmethode

ohne Weiteres empfehlen kann.

Tafeln