| Titel: | Pyrotechnische Rundschau; von C. Schinz. |

| Autor: | C. Schinz |

| Fundstelle: | Band 166, Jahrgang 1862, Nr. LXIII., S. 270 |

| Download: | XML |

LXIII.

Pyrotechnische Rundschau; von C. Schinz.

(Fortsetzung von S. 192 des vorhergehenden

Heftes.)

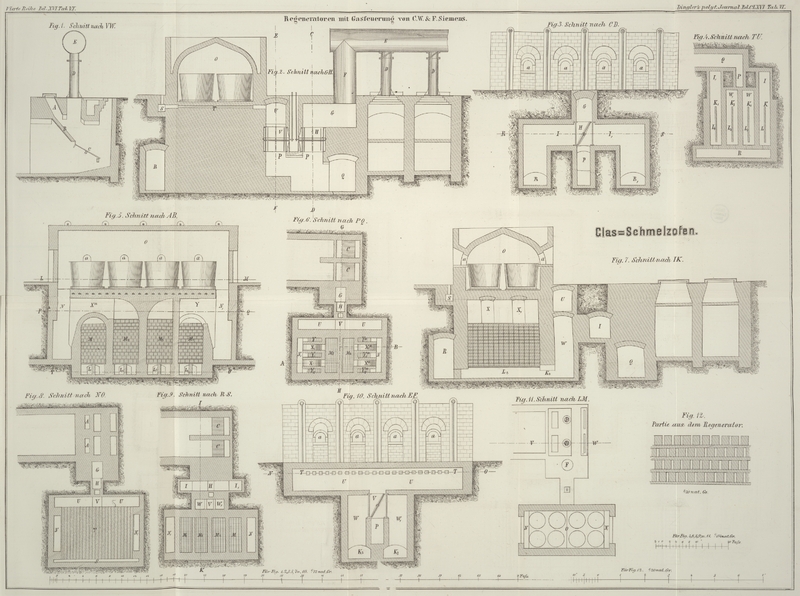

Mit Abbildungen auf Tab.

VI.

Schinz, über Siemens' Glas-Schmelzöfen.

V. Regeneratoren mit Gasfeuerung von C.

W. und F. Siemens in London. – Anwendung derselben auf

Glas-Schmelzöfen.

Die Regeneratoren stammen als solche bekanntlich von Ericsson her; früher wurde ihr Zweck durch Lufterwärmungsapparate erfüllt,

welche durch abgehende Wärme betrieben wurden. Die Benutzung abgehender Wärme ist

folglich keine neue Erfindung; eben so wenig ist es die Gasfeuerung, wie ich schon

öfters erwähnte. Die Ansprüche der Gebrüder Siemens

können sich daher höchstens darauf ausdehnen, die ersten gewesen zu seyn, welche für

diejenigen Fälle, wo der Natur der Sache nach sehr viel abgehende Wärme auftritt,

dieselbe in größerem Maaßstabe wieder benutzten. Auf dem theoretischen Standpunkte

ist anzunehmen, daß sich die Temperatur eines Feuers weit über die bisherigen

Grenzen steigern läßt, indem man die Körper, welche zur Verbrennung kommen, vorher

an die sonst abgehende Wärme bindet. Aber in der Praxis findet diese Steigerung, in

Verbindung mit den übrigen Factoren des Heizprocesses, sehr enge Grenzen, weil die

Entwicklung der ursprünglichen Wärme nur durch Verbrennung bewerkstelligt wird.

Verbrennung ist chemische Verbindung zwischen dem Sauerstoff der Luft und einem

brennbaren Körper; so lange als letzterer in fester Form vorhanden ist, z.B. als

Kohks, ist eine Verbrennung desselben sogar in Luft von 3000° C. Temperatur

denkbar; es ist dabei nur Bedingung, daß der heiße Luftstrom lange genug mit dem

festen Brennstoffe in Berührung bleibt, damit die durch die Wärme weit auseinander

gerückten Sauerstoffatome nach und nach mit ihm in den erforderlichen Contact

gelangen können. Die Unzulänglichkeiten und Schwierigkeiten einer praktischen

Anwendung des Princips, die Temperatur eines Feuers durch Benutzung der abgehenden

Wärme mittelst Regeneratoren zu steigern, habe ich bereits in diesem Journal Bd. CLXI S. 342 beleuchtet.

Indem nun Siemens noch weiter geht, und seine

Regeneratoren auf die Gasfeuerung anwendet, in der Art daß er nicht nur die Luft,

sondern auch die zu verbrennenden Gase auf eine möglichst hohe Temperatur zu bringen sucht, bevor

er sie der Verbrennung unterwirft, verkennt er gänzlich die hier in Betracht

kommenden Naturgesetze.

Wir haben früher schon mit Williams den Werth der heißen

Luft zur Beförderung der Verbrennung beleuchtetS. 43 in diesem Bande. und brauchen also hier nicht darauf zurückzukommen.

Wir gehen daher sofort zur Beschreibung eines Siemens'schen Glas-Schmelzofens mit auf die

Gasfeuerung angewendeten Regeneratoren über, wie er im Practical Mechanic's Journal, März 1862, S. 309 veröffentlicht wurde. Die

dort mitgetheilten Werkzeichnungen sind jedoch keineswegs so ausgeführt, daß man sie

leicht verstehen könnte, weßhalb wir die 4 Durchschnitte unserer Quelle auf 11

vermehrt haben.

Figur

1–12 auf Tab. VI repräsentiren diese Construction. Für die Figuren 1, 2, 3, 5, 7 und 10 ist der Maaßstab 1/72,

und für die Figuren

4, 6, 8,

9 und 11 ist er

1/144 der wirklichen Größe; Fig. 12, ein Stück des

Regenerators darstellend, ist in 1/20 der wirklichen Größe gezeichnet.

Der schiefe Schacht A mit dem darüber gestülpten

Eisendeckel dient zum Aufgeben des Brennstoffes. Die mit feuerfestem Material

gefütterte schiefe Ebene B bildet die Fortsetzung des

Schachtes A; von ihr aus gleiten die Kohlen auf den Rost

C, auf welchem sie abdestilliren und die

verbleibenden Kohks in Kohlenoxydgas verwandelt werden. Aus der eisernen Röhre D tropft beständig auf die Kohlen auf B etwas Wasser herab, welches dieser Röhre oben

besonders zugeführt wird. Während man bei der Gasfeuerung in Deutschland und in

Frankreich den Wasserdampf unter den Rost führt, um letzteren zu schützen und damit

der Wasserdampf auf seinem Wege durch die glühende Kohle sich in Wasserstoff-

und Kohlenoxydgas zersetzt, wollen die Gebrüder Siemens

über dem Roste einfach Wasserdampf erzeugen, welcher mit den Gasen nach dem Glasofen

abzieht. Diesem Wasserdampf ist eine sehr wichtige Rolle zugedacht. Nachdem nämlich

die Erfinder bei ihren ersten Constructionen die Erfahrung machten, daß die den

Gasen beigemischten Theerdämpfe auf ihrem Wege durch die Regeneratoren dieselben

nach wenigen Tagen mit Ruß verstopfen, weil die Theerdämpfe natürlich in den

glühenden Regeneratorsteinen sich zersetzen und Kohle ausscheiden, haben sie diesen

Uebelstand durch zwei Mittel beseitigt. Das erste dieser Mittel besteht in der

Abkühlung und theilweisen Condensation dieser Theerdämpfe durch die Röhren D und E; das zweite Mittel

ist eben jener Wasserdampf, welcher mit den in den Regenerator gelangenden

Theerdämpfen neue chemische Verbindungen eingehen soll, die ein Ablagern von Kohle

nicht gestatten. Daß eine wenigstens theilweise Condensation der Theerdämpfe in den

Röhren D und E stattfinden

muß, ist jedem Sachverständigen klar; wie viel und welche Art von Theerdämpfen dann

noch in den Regenerator gelangen, ist hingegen unbekannt, ebenso ob und in welchem

Grade die mitziehenden Wasserdämpfe auf dieselben einwirken. Ohne Zweifel

veranlassen aber diese zwei Mittel einen Verlust an der vom Brennstoffe zu

gewinnenden Wärme, einerseits durch die Abscheidung der condensirten Theerdämpfe und

andererseits durch die latente Wärme welche sich im Wasserdampf bindet.

Die Abkühlung der Generatorgase in den Röhren D und E hat aber nach Siemens noch

einen anderen Zweck; damit sich nämlich in den Regeneratoren und in den Canälen

welche ihnen das Gas zuführen, dieses nicht unter einem geringeren Drucke als dem

der Atmosphäre befinde, wobei in Folge von Undichtheiten der Wandungen Luft

angesogen werden und eine vorzeitige Verbrennung stattfinden könnte, müssen die

abgekühlten und daher spec. schwereren Gase durch die Röhre F (Fig.

2) sich selbst in den Regenerator hineindrücken.

Diese Wirkung wird in desto höherem Grade stattfinden, je größer die Abkühlung in den

Röhren D, E und F ist, aber

desto mehr Theerdämpfe werden auch verdichtet werden; man erzielt jedoch hierbei den

Vortheil, daß der Wirkung des Kamins ein Theil der Arbeit erspart wird, das Gas

durch den Regenerator hindurch anzusaugen.

Indem nun die Gase aus der Röhre F (Fig. 2) austreten, ziehen

sie durch den Canal G, dann über die Klappe H in den Canal I (Fig. 3), von da

nach K (Fig. 3 und 4) und in den Canal L, von hier aus durch den Regenerator M (Fig. 5); über diesem

angekommen, treten sie durch Y

a, Y

a₁ und Y

a₂ (Fig. 6) in den Canal N (Fig. 5 und 6) und aus diesem in den

Ofen O.

Eine Verbesserung gegen frühere Patente sind die stehenden Regeneratoren, welche dem

durchgehenden Gase weniger Widerstand leisten, weil der Weg kürzer geworden ist.

Da gleichzeitig auch Luft in den Canal N gelangt, so

fängt hier die Verbrennung an; die in diesem Canale und im Ofen sich bildenden

Verbrennungsproducte ziehen dann in dem am anderen Ende des Ofens befindlichen

Canale N abwärts, und werden durch den Kamin

gleichzeitig durch die Canäle Y, Y₁, Y₂ und X, X₁

(Fig. 6)

in die Regeneratoren M₁ und M₃ angesogen, dann durch L₁ und L₃ (Fig. 4) nach W₁ und L₁

geführt, streichen dann rückwärts von den Klappen H und

V (Fig. 2) in den Canal P, P und Q (Fig. 4), an dessen Ende

der Kamin angebracht ist, welcher die Verbrennungsproducte durch den bezeichneten

Weg anzieht und evacuirt.

Die beiden Regeneratoren M₁ und M₃ werden also durch die Verbrennungsproducte auf

eine hohe Temperatur gebracht; die Wärme, welche sie absorbirt haben, wird nachher

von dem durchgehenden Strom von Gasen und Luft wieder aufgenommen.

Um dieß zu bewirken, wird nach einer gewissen Zeit die Klappe H so gedreht, daß die aus G kommenden Gase

nicht mehr nach I, sondern nach I₁, (Fig. 3) ziehen, dann durch

K₁, L₁

(Fig. 4),

hernach aufwärts durch den Regenerator M₁ (Fig. 5) in die

Canäle Y, Y₁, Y₂ (Fig. 6), und endlich in den Canal N und den

Schmelzofen O. Die Verbrennungsproducte gehen in diesem

Falle auf der entgegengesetzten Seite des Ofens durch N,

X

a, X

a₁ und Y

a, Y

a₁, Y

a₂, durch die Regeneratoren M und M₂ die Canäle

K, K₂ und L,

L₂ und durch W und I nach P und Q in

den Kamin.

Die zur Verbrennung dienende Luft tritt aus dem Fußboden in den Canal S (Fig. 2 und 7) ein, von da durch die

kleinen Canäle T, T (Fig. 2 und 8) in den Canal U, U, und geht dann von der Klappe V (Fig. 9) das eine Mal nach

den Canälen W, K₂, L₂ in den Regenerator M₂ und durch

X

a, X

a₁ in den Canal N, – das andere Mal nach den Canälen W₁, K₃, L₃ durch den Regenerator M₃ und durch X, X₁ in den Canal

N₁.

Der Strom von Gasen und Luft geht also abwechselnd durch die Regeneratoren M und M₂, während

gleichzeitig die Verbrennungsproducte durch M₁

und M₃ gehen; nach der Umdrehung der Klappen H und V geht der Strom von

Gasen und Luft durch M₁ und M₃, und die Verbrennungsproducte gehen durch M und M₂. Es empfängt

daher je ein Paar der Regeneratoren Wärme aus den Verbrennungsproducten und ein

anderes Paar gibt diese Wärme wieder an den durchgehenden Strom von Gasen und Luft

ab.

Man kann diese Anordnung und den leichten Wechsel der Functionen dieser Regeneratoren

nur bewundern; dennoch wird aber leider nicht dasjenige geleistet, was man erwarten

möchte.

Vor Allem ist nicht anzunehmen, daß die Klappen H und V, welche stets auf der einen Seite von einem

verhältnißmäßig kalten Luft- und Gasstrom, auf der anderen Seite von sehr

heißen Verbrennungsproducten bestrichen werden, längere Zeit dicht schließen können,

aus welchem Material sie auch bestehen mögen.

Dieß wäre nun bezüglich der Klappe V von geringerer

Bedeutung, weil die

hinter derselben hinziehenden Verbrennungsproducte den nächsten Weg in den Kamin

nehmen und eher Luft von der anderen Seite der Klappe mit sich reißen als sich der

Luft beimischen würden; indessen hätte eine erhebliche Undichtheit dieser Klappe

immerhin den sehr bedeutenden Nachtheil, daß einerseits das in den Ofen ziehende

Luftquantum beträchtlich vermindert würde und andererseits der Zug im Kamin sehr

heruntergestimmt werden müßte, weil die eindringende Luft das Volumen der

Verbrennungsproducte vermehrt.

Weit schlimmer wirkt ein Undichtwerden der Klappe H,

indem hier der Brennstoff selbst, das brennbare Gas, von den Verbrennungsproducten

mit in den Kamin gezogen wird und folglich unverbrannt entweicht. Diese Wirkung wird

um so erheblicher seyn, je mehr das Gas in den Röhren D,

E und F abgekühlt wird, und zwar aus zwei

Gründen: erstens weil das abgekühlte Gas im Canale G

einen größeren Druck hervorbringt, daher um so geneigter ist durch eine Undichtheit

an den Rändern der Klappe hindurchzugehen; zweitens weil das abgekühlte Gas ein

kleineres Volumen einnimmt und folglich ein um so größeres Gewicht desselben

verloren gehen kann.

Wenn wir annehmen, daß die in den Canal G gelangenden

Gase noch eine Temperatur von 150° C. haben, so wird nach den gegebenen

Höhenverhältnissen der Druck an diesem Punkte wenigstens einer Luftsäule von 3 1/2

Fuß (metrisch) entsprechen; wenn nun die Höhe des Kamins nur 50 Fuß und die in

demselben herrschende Temperatur nur 1000° C. beträgt, so wird der negative

Druck im Canale P, P wenigstens einer Luftsäule von 39

1/2 Fuß gleichkommen, somit die Druckdifferenz vor und hinter der Klappe H = 3 1/2 + 39 1/2 = 43' Luftsäule betragen. Die dieser

Druckdifferenz entsprechende Geschwindigkeit ist = 53' per Secunde. Nun hat die Klappe H 4' auf 3';

wenn daher am Umfange derselben nur 1/4 Linie Raum bleibt, so ergibt dieß einen

Querschnitt von (2 . 4 + 2 . 3) . 0,0025 = 0,035 Quadratfuß; dieser mit der

Geschwindigkeit 53' multiplicirt, gibt 1,855 Kubikfuß Gas, welche per Secunde in den Kamin abgeführt werden.

Da nun ein Ofen, welcher 80 Zollcentner Glassatz enthält, per Stunde höchstens einen Steinkohlenaufwand von 2 Ctr. erfordern sollte,

und die aus 2 Ctr. Steinkohlen per Stunde entwickelten

Gase bei 0° nur 13040 Kubikfuß, bei 150° C. 19 560 Kubikfuß und per Secunde 5,433 K. F. betragen, so würde der Verlust

nahezu ein Drittel der entwickelten Gasmenge seyn. Es ist aber gar nicht

wahrscheinlich, daß die Klappen auf 1/4 Linie dicht bleiben, sondern in den meisten

Fällen wird die Undichtheit viel größer werden und damit natürlich auch der Aufwand an

Brennstoff.

Da ferner diesen Klappen nicht beizukommen ist, ohne den Ofen abzustellen und sogar

ziemlich kühl werden zu lassen, so wird der entstandenen Undichtheit während der Ofencampagne nicht einmal zu steuern und

Rauchbildung unvermeidlich seyn.Die deutsche Industriezeitung, 1862 Nr. 31, enthält folgende Replik,

Rauchverbrennung durch Generatoröfen betreffend:„Dresden, den 27. Juli 1862. Auf Hrn.

G. E. Lichtenberger's Mittheilung (in Nr. 30

der sächsischen Industriezeitung) über Rauchverbrennung durch

Generatoröfen kann ich als Nachbar der hiesigen Glashüttenanlage der

HHrn. Siemens und Mehlis nicht umhin, einige Worte zu entgegnen. Es existirt in

Dresden kein Etablissement, welches durch seine Rauchwolken die Umgebung

mehr belästigt, als die erwähnte Glashütte. Diese Rauchbelästigung geht

so weit, daß die Nachbarn sich genöthigt sahen, bei der

Wohlfahrtsbehörde Beschwerde über den schädlichen Qualm zu führen, der

durch diese sogenannten Rauchverbrennungs-Apparate hervorgerufen

und verbreitet wird..... Die neben der Dresdener Glashütte gelegenen

Haus-, Garten- und Feld-Grundstücke werden durch

diese hochgepriesene patentirte Feuerungsanlage entwerthet, weßhalb die

Nachbarn genöthigt waren, bei der Behörde den Antrag auf Anwendung des

§. 40 des Gewerbsgesetzes vom 15. October 1861 zu

stellen.“

Folgen wir nun dem Gase und der Luft weiter auf ihrem Wege durch die Regeneratoren

hindurch (in welchen sie unzweifelhaft auf eine sehr hohe Temperatur gebracht

werden) in die Canäle Y, Y₁, Y₂ und X, X₂

durch welche sie in den Canal N gelangen, so trifft hier

das Gas in drei, die Luft in zwei bedeutenden Strömen zusammen; die

Berührungsflächen, welche die chemisch zu verbindenden Körper sich darbieten, sind

möglichst klein, aber der Querschnitt dieser Ströme ist sehr bedeutend, daher ein

gegenseitiges Mischen von Gas und Luft nur in sehr geringem Maaße stattfinden kann,

überdieß sind beide durch eine Temperatur von großer Intensität ausgedehnt, wodurch

ihre Verbindung noch weiter erschwert wird; die unvermeidliche Folge davon ist, daß

erst im Schmelzofen selbst, durch Umkehrung der Ströme, eine lebhaftere Verbrennung

erfolgt; aber sie kann unter den gegebenen Umständen keineswegs eine vollständige

seyn, sondern wird zum größten Theil erst dann bewerkstelligt, wenn die Mischung

wieder unter dem Ofen in die Regeneratoren tritt, in welchen dann allerdings ein

Zusammendrücken, viele Richtungsänderungen und Zertheilungen der Ströme stattfinden,

welche die Hauptverbrennung in diesem Theile des Apparats begünstigen und

vollenden.

Dadurch werden dann allerdings die Regeneratoren vollständig weißglühend werden, und

wenn man nachher die Klappen H und V wendet, werden die dann durchströmenden Gase und Luft

eine solche Temperatur erreichen, daß sie schon durch diese dem in dem Ofen

befindlichen Glase eine nicht unbeträchtliche Wärmemenge zuführen, und einzig und allein dadurch ist es

erklärlich, wie in einem solchen Ofen überhaupt Glas geschmolzen werden kann; daß

aber dabei keine oder nur sehr geringe Brennstoffersparung gegen die älteren

Glasofen-Systeme stattfinden kann, ist eben so einleuchtend als thatsächlich

erwiesen.

Im Gegensatze zu Beaufumé, welcher unnöthigerweise

für Dampfgeneratoren Gebläse anwendet, machen die Gebrüder Siemens von diesem schätzbaren Mittel keinen Gebrauch, das gerade bei

Oefen, welche einer sehr hohen Temperatur bedürfen, die größten Dienste leistet.

Daher kommt es auch, daß die Siemens'schen Glasöfen sich,

wenigstens zum Verarbeiten des Glases, in den meisten Fällen als unpraktisch

erwiesen haben.

Schon in meiner früheren Kritik der Siemens'schen

Regeneratoren habe ich dargethan, daß die Wirkung des Kamins nothwendig eine stets

wechselnde seyn muß. Dieß wird durch die größere oder geringere Höhe des Kamins

nicht geändert, denn diese Höhe muß eine solche seyn, daß durch die von ihr

abhängende Zugkraft die Widerstände in den Regeneratoren und in sämmtlichen Canälen

überwunden werden können. Diese Kaminhöhe oder Zugkraft a

priori genau zu bestimmen, ist aber bei einem so complicirten und in seinen

Functionen wandelbaren Apparate nicht möglich, daher es dem Zufall überlassen

bleibt, ob der Zug zu stark oder zu schwach wird. Ist derselbe zu schwach, so wird

weniger Gas erzeugt, weniger Luft angesogen und die Temperatur im Ofen sinkt; bei zu

starkem Zuge hingegen ziehen die Gase und die Luft so schnell durch den Ofen, daß

durch die offenen Arbeitsöffnungen a, a kalte Luft

angesogen wird, welche das Austreten der Flammen durch dieselben ganz verhindert, wo

dann das Glas nicht mehr verarbeitet werden kann.

Wenn man dem Kamin eine Höhe gibt, welche einen kräftigen Zug sichert, so kann man

dann allerdings letzteren durch Register zu reguliren suchen; aber die Function des

Kamins ist, wie wir gezeigt haben, an und für sich in Folge der Natur des Apparats

eine stets wandelbare und wird es noch mehr durch Luftstöße und Winde; jeder

Windstoß wird, je nach der Seite von welcher er kommt, den Zug entweder hemmen oder

verstärken, daher an der einen Seite des Ofens dem Arbeiter ellenlange Flammen durch

die Arbeitsöffnung ins Gesicht jagen, während gleichzeitig auf der anderen Seite des

Ofens Luft eintritt, oder umgekehrt.

Die zuerst von Bischof vorgeschlagene indirecte aber

höchste Nutzung der rohen Brennmaterialien mittelst der Gasfeuerung war ohne Zweifel

ein bedeutender Fortschritt der Pyrotechnik. Für Zwecke, welche keine hohe

Temperatur erheischen, ist die Gasfeuerung das sicherste Mittel um die Bildung von

Rauch zu verhüten, und zwar mit sehr bemerkbarer Brennstoff-Oekonomie; sie

hat aber einen noch viel höheren Werth in allen den Fällen, wo hohe Temperaturen

erforderlich sind. Bekanntlich geht die Wärme aus irgend einem Körper um so

schneller an einen anderen kälteren über, je größer die Temperaturdifferenz

derselben ist; da nun die Gasfeuerung das Mittel ist, um den Verbrennungsproducten

die größtmögliche Temperatur zu ertheilen, so ist sie auch eine Quelle der

Brennstoff-Oekonomie, weil der zu erwärmende Körper eine verhältnißmäßig

kürzere Zeit mit den Verbrennungsproducten in Berührung zu bleiben braucht, um die

erforderliche Temperatur zu erlangen; will man aber die Zeit nicht in Anschlag

bringen und verwerthen, so kann auch bei der Gasfeuerung die Temperatur gemäßigt

werden, indem man in der Zeit-Einheit weniger Brennstoff consumirt.

Aber die Vortheile der Gasfeuerung lassen sich nur dann erreichen, wenn Gas und Luft

in richtigen (stöchiometrischen) Verhältnissen zusammengeführt werden, und dieses

Problem ist noch zu lösen, nachdem Bischof in dieser

Richtung die Bahn gebrochen hat.

Hinsichtlich der Gasfeuerung hat Siemens Alles gethan, was

von dem Ziele entfernen kann; der Erfolg seiner Apparate beweist mehr als alle von

ihm gemachten Versuche, daß eine gesteigerte Temperatur der zu vereinigenden

gasförmigen Körper nur Nachtheil und nicht Vortheil bringt.

Nachschrift.

Nach der Mittheilung des Hrn G. E. Lichtenberger in Nr. 3

der deutschen Industriezeitung, Januar 1862, sind in der Dresdener Glashütte mit dem

Siemens'schen Ofen monatlich 25 Schmelzen gemacht

worden, deren jede mit einem Aufwand von 20 Tonnen (à 2 Scheffel) Braunkohle

ungefähr 30 Ctr. Glas lieferte. Eine Tonne Braunkohle wiegt circa 180 Pfd., somit erfordert 1 Pfd. Glas (20 × 180)/(30 ×

100) = 1,2 Pfd. Braunkohle und die Schmelzzeit ist, wenn wir annehmen, das Glas

werde in 10 Stunden verarbeitet, 19 1/3 Stunden.

Vergleicht man dieses Resultat mit den Leistungen der gewöhnlichen Glasöfen, so kann

man allerdings eine Zeitersparung von 50 Procent herausrechnen, wenn man die

Vergleichung mit den schlechtesten anstellt; es gibt nämlich in Böhmen Glasöfen, in

denen die Schmelzung 30 bis 48 Stunden dauert, aber in Frankreich und Belgien wird

Flaschenglas in weniger als 15 Stunden geschmolzen und auch der Brennstoffverbrauch

per 1 Pfd. Glas ist in diesen Ländern kaum höher als

der für den Siemens'schen Glasofen angegebene, während

derselbe in Böhmen per 1 Pfd. Glas bis 7 Pfd. Holz

beträgt, welche circa 1,5 Pfd. Braunkohle äquivalent sind. – Würde

der Siemens'sche Glas-Schmelzofen wirklich eine

höhere Temperatur hervorbringen als andere Oefen, so müßte die Schmelzzeit eine

merklich kürzere und der Brennstoffverbrauch ein bedeutend kleinerer seyn, denn es

ist Thatsache, daß in Glasöfen ohne Regeneratoren die Schmelzzeit für grünes

Flaschenglas auf 12 Stunden und der Brennstoffverbrauch für Schmelzung und

Verarbeitung (22 Stunden) auf 8 Pfd. Holz per 1 Pfd.

Glas reducirt werden kann; 2 Pfd. Holz sind aber bei einer Ofentemperatur von

1800° C. 0,4 Pfd. Braunkohle mittlerer Güte äquivalent, daher die von mir

hervorgehobenen Fehler der Siemens'schen Construction

durch die Resultate der Praxis bestätigt werden.

Die Gasöfen der Gebrüder Siemens sind neuerlich von Hrn. Prof. Th. Scheerer in der berg- und hüttenmännischen Zeitung, 1862 Nr. 31,

besprochen worden. Er entwickelt in seiner Abhandlung die Theorie, nach welcher die

Ofentemperatur durch die Regeneratoren bis auf ein gewisses Maximum gesteigert

werden könnte, durchsetzt aber seinen Text mit zwei Notabene, welche in der Praxis von der Theorie abweichen.

Das erste NB. betrifft die Temperatur, welche die

Regeneratoren wirklich erlangen können und die er zu 1945° C. annimmt.

Das zweite NB. betrifft die Temperatur, auf welche sich

Luft und Gas in den Regeneratoren erhitzen, die er ebenfalls zu 1945° C.

annimmt.

Er bespricht dann als temperaturdeprimirende Umstände: 1) das unrichtige

Volumverhältniß zwischen Gas und Luft, und 2) die Veränderung der Wärmecapacitäten

der Gase bei hoher Temperatur.

Dennoch kommt er zu dem Schlusse, daß man nahezu 4000° C. als die

wahrscheinliche Temperatur des Siemens'schen Ofens

annehmen kann, wornach es möglich seyn müßte, größere Quantitäten Platin in

demselben mit Leichtigkeit zu schmelzen, ja selbst Quarz darin zum Flusse zu

bringen!

Eine solche Annahme widerstreitet aber sehr dem Umstande, daß der Siemens'sche Ofen aus keinem anderen Material construirt

ist, als andere Oefen auch, und daß diese bei einer Temperatur von 4000° C.

in sehr kurzer Zeit zusammenschmelzen müßten.

Ich habe in diesem Journal Bd. CLXIV S. 352

nachgewiesen, daß ein und dasselbe Glas in 7 bis 48 Stunden Schmelzzeit auf dieselbe

Temperatur gebracht werden kann, wenn die Ofentemperatur zwischen 1850° und

1750° C. wechselt; es ist also eine viel niedrigere Temperatur als

4000° C. hinreichend, um eine Abkürzung der Schmelzzeiten von Glas (oder auch

von Stahl) zu bewerkstelligen. Wenn die Ofentemperatur nur um 100° C. höher

ist als sonst, so genügt dieß, um die bedeutendsten Wirkungen hervorzubringen;

weiter zu gehen, gestattet das Material nicht, aus welchem der Ofen construirt ist.

Es entsteht nun die Frage, ob die Gebrüder Siemens

wirklich eine Erhöhung der Ofentemperatur um 100° C. zu Stande gebracht

haben, denn von einer Erhöhung derselben um 2000°, wie Scheerer annimmt, kann nicht die Rede seyn; daß in dem Dresdener Glasofen

diese Erhöhung um 100° nicht erreicht wurde, ist nach den oben angegebenen

Resultaten desselben außer Zweifel.

Allerdings spricht Hr. Prof. Scheerer nur von Siemens'schen Stahlschmelz- und Schweißöfen, welche er

nach beigegebenen Zeichnungen beschreibt. Sie haben im Allgemeinen dieselbe

Einrichtung wie der oben beschriebene Glasofen, weichen aber von demselben

wesentlich darin ab, daß Gase und Luft, bevor sie in den eigentlichen Ofen

eintreten, durch einen engen Canal ziehen müssen, daher eine Annäherung ihrer Atome

wenigstens an dieser Stelle stattfinden kann; ferner liegt es in der Natur der

Stahlschmelz- und Schweißöfen, daß der Raum, in welchem die Wärme benutzt

werden soll, ein viel kleinerer ist als bei den Glasöfen, wodurch eine bessere

Verbrennung ermöglicht wird.

Wir können daher annehmen, daß die Gebrüder Siemens in

derartigen Oefen wirklich eine Erhöhung der Temperatur um 100° C. erreicht

haben; daß dieß aber mit der ganzen Brennstoffersparung erzielt wurde, welche eine

rationellere Ofenconstruction mit Weglassung der Regeneratoren ermöglicht, müssen

wir bezweifeln.

Bei diesem Anlasse kann nicht unerwähnt bleiben, daß die von Hrn. Prof. Scheerer als temperaturdeprimirender Umstand aufgeführte

Veränderung der Wärmecapacitäten der Gase bei hoher Temperatur, nach Regnault's Versuchen nicht begründet ist. Ein solches

Verhalten zeigen allerdings die festen Körper, aber dasselbe ist bei ihnen

glücklicherweise von geringem Einfluß auf die Berechnungen welche diesen Factor

einschließen.

Tafeln