| Titel: | Ueber ein in Frankreich gebräuchliches Verfahren zum Schweißen des Gußeisens behufs Wiederherstellung gebrochener Kaliberwalzen etc.; vom Ober-Bergingenieur Meugy. |

| Fundstelle: | Band 160, Jahrgang 1861, Nr. XV., S. 41 |

| Download: | XML |

XV.

Ueber ein in Frankreich gebräuchliches Verfahren

zum Schweißen des Gußeisens behufs Wiederherstellung gebrochener Kaliberwalzen etc.; vom

Ober-Bergingenieur Meugy.

Aus den Annales des mines, 1860, t. XVIII p.

59.

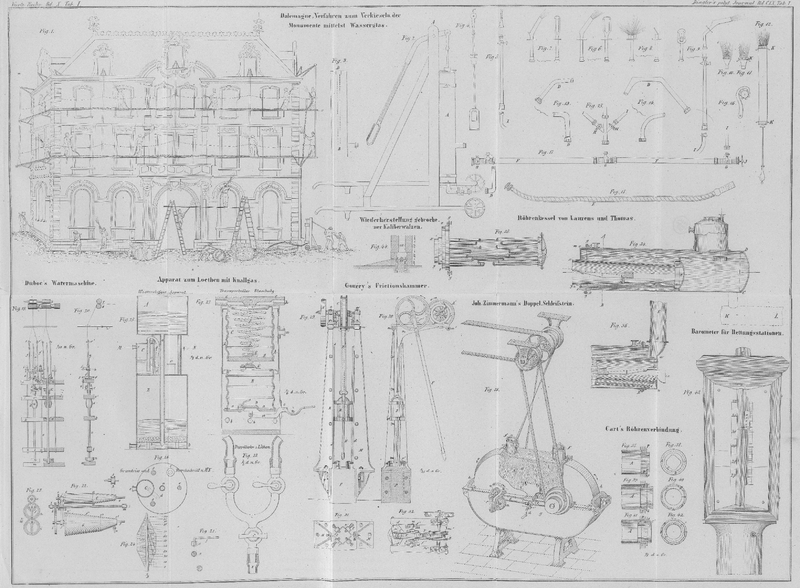

Mit einer Abbildung auf Tab. I.

Meugy, über ein in Frankreich gebräuchliches Verfahren zum

Schweißen des Gußeisens.

Ich sah im Eisenhüttenwerk zu Tamaris, bei Alais, ein sinnreiches Verfahren anwenden,

welches vor einiger Zeit von einem belgischen Arbeiter zum Schweißen des Gußeißens

erdacht wurde. Dieses Verfahren gestattet z.B. eine zufällig gebrochene Blechwalze oder

Transmissionswelle vollkommen wieder herzustellen.Ein Verfahren zu diesem Zweck wurde im Jahr 1858 von P. Emich, Oberwerkführer der Maschinenwerkstätte zu Prevali, erfunden

und in Oesterreich patentirt, bis jetzt aber nicht veröffentlicht; man sehe

polytechn. Journal Bd. CLI S.

154.A. d. Red.

Es besteht darin, das gebrochene Stück mittelst eines Kohksfeuers stark zu erhitzen,

dann in einer auf dasselbe gestellten Form recht heißes Gußeisen zu verbreiten,

welches man so lange nach Außen austreten läßt, bis die zu schweißende Oberfläche

flüssig zu werden beginnt. Alsdann schließt man das Ausgußloch mit einem Thonstöpsel

und läßt mit Gußeisen die Form sich anfüllen, welche so groß seyn muß, daß die

frühere Gestalt des zu schweißenden Stückes auf dessen Umfange wieder hergestellt

werden kann.

Bei der Operation, welcher ich beiwohnte, sollte eine gebrochene Schneidewalze

wiederhergestellt werden, welcher eine Rippe und ein Zapfen fehlten. Als ich im

Hüttenwerk ankam, brannte das Kohksfeuer lebhaft in einem viereckigen Rost, welcher

das obere Ende der vertical in die Erde eingegrabenen Walze umgab und beiläufig 100

Kilogr. Kohks enthielt. Dieses erste Erhitzen dauert anderthalb Stunden.

Nachdem der Zweck erreicht ist, zerstört man diese Kohlenpfanne, indem man das

Brennmaterial rasch entfernt, es auf den Boden der Hütte wirft und durch

wiederholtes Begießen mit Wasser ablöscht.

Man entblößt so das obere Ende der Walze, welches zum Rothglühen erhitzt ist, und

beeilt sich, es mit einem Kasten zu umgeben, in welchen man rasch Formsand

einpreßt.

Nachdem man den Kasten ganz gefüllt, den Sand mit einem Schaber abgeebnet und

mittelst eines Blasebalges die zu schweißende Oberfläche gereinigt hat, stellt man

auf den Kasten eine vorher ganz hergerichtete Form, deren innerer Hohlraum die

Gestalt eines abgestumpften Kegels hat, dessen Basen etwas größere Durchmesser als

diejenigen der anzugießenden Verlängerung haben; man sehe Fig. 44.

Diese Form ist mit einem Stichloch oder einer Ausflußmündung versehen, welches mit

einer äußern Nuth in Verbindung steht, die in Rinnen ausmündet, welche das

(eingegossene und wieder ausfließende) Gußeisen aufzunehmen haben; letzteres hat

nämlich vorerst nur den Zweck, den obern Theil der Walze bis zur Erweichung und zum

Schmelzen zu erhitzen.

Man schafft also mittelst des Krahns eine große kesselförmige Gießpfanne herbei,

welche 500 bis 600 Kilogr. Gußeisen enthält, und gießt sie von einiger Höhe aus.

Funken, durch Eisentröpfchen gebildet die sich an der Luft oxydiren, umsprühen als

Garbe die Form, und das Gußeisen läuft aus und füllt die äußeren Rinnen, wo man es

später in Gestalt von Gänzen sammelt.

Der Aufseher, welcher die Operation leitet, untersucht nach kurzen Unterbrechungen

die Oberfläche des zu schweißenden Stückes mit einer Eisenstange, und erkennt an der

Höhe des sich anhängenden Ringes, ob die Oberfläche der Walze zu schmelzen beginnt;

wenn die Probe, welche er am Ende seines Stabes herauszieht, ihm anzeigt daß der

alte Guß auf beiläufig 3 Centimeter Tiefe zum Schmelzen gekommen ist, was nach vier

bis fünf Minuten erreicht wird, wenn man 300 bis 400 Kil. Gußeisen eingegossen hat,

so hält er den Zeitpunkt für geeignet, um das Ausfließen des Gußeisens nach Außen

einzustellen. Hierzu verschließt er die Ausflußmündung mit einem Thonstöpsel,

während man fortfährt Gußeisen in die Form zu gießen, bis dieselbe gefüllt ist.

Hernach schafft man mit dem Krahn eine zweite Form herbei, deren innerer

cylindrischer Hohlraum dem Zapfen der Walze entspricht. Der diese Form enthaltende

Kasten wird auf dem vorhergehenden mittelst hölzerner Nägel, die in entsprechende

Löcher eintreten, vollkommen passend angebracht; nachdem man die Fuge mit ein wenig

Thon lutirt hat, gießt man neuerdings Gußeisen in diese Form.

Endlich wird eine letzte, ebenfalls cylindrische Form aufgesetzt; das Gußeisen, womit

man sie füllt, bildet einen Gießkopf, welchen man zuletzt abschneidet, der aber

durch seinen Druck die Schweißung vervollständigt, indem er den neuen Guß mii dem

alten inniger verbindet.

Das beschriebene Verfahren muß übrigens rasch ausgeführt werden; die ganze Operation

darf nicht über eine Viertelstunde dauern, ohne die Zeit zu rechnen während welcher

das Kohksfeuer brennt (1 1/2 Stunden); um sie auszuführen, sind zehn Arbeiter

hinreichend.

Man hat hernach bloß noch erkalten zu lassen und die geschweißte Walze auf die

Drehdank zu bringen, um die Kaliber einzuschneiden und ihr die geeignete Gestalt zu

geben.

Die Vortheile, welche dieses Verfahren in ökonomischer Hinsicht gewährt, sind

einleuchtend.

Eine Blechwalze von 1100 Kil. Gewicht kommt ganz fertig auf 616 Francs zu stehen; als

Brucheisen ist sie aber nur noch 132 Frcs. werth, man hat also einen Verlust von 484

Fr.

Um die durch Schweißen zu repariren, hat man folgende Auslagen:

Fr.

1)

100 Kil. Kohks, zu 3 Francs

3,00

2)

Handarbeit (10 Arbeiter während 2 Stunden, zu 0,35 Fr. die Stunde)

7,00

3)

Formen (1 Tagelohn für einen Arbeiter zu 5,50 Fr. und 1 Tagelohnfür

einen Handlanger zu 2 Fr.)

7,50

4)

350 Kil. Gußeisen um die Oberfläche des zu schweißenden

Stückesflüssig zu machen (2 Fr. per 100

Kil. für Kohks und Handarbeit).Dieses Gußeisen kann in den Kupolofen

zurückgegeben werden.

7,00

5)

Abgang dieses umgeschmolzenen Gußeisens (5 Proc., also 17,5 Kil.zu 12

Fr. die 100 Kil.)

2,10

6)

Es wurden beiläufig 500 Kil. Gußeisen angegossen. Auf der Walzemüssen

300 Kil. verbleiben, welche beim Abdrehen einen Aufwandvon 28 Fr. per 100 Kil. veranlassen, also

84,00

7)

Die 200 Kil. Gießkopf, welche umgeschmolzen werden müssen,kosten auch

2 Fr. per 100 Kil. für Kohks und

Handarbeit

4,00

8)

Dazu kommt noch der Abgang beim Umschmelzen (5 Proc., also10 Kil. à 12 Fr. die 100 Kil.)

1,20

––––––

Im Ganzen

115,80

Wie man sieht, beträgt beim Repariren der Walze mittelst dieses Verfahrens der

Verlust nur noch 115,8 Fr., also in runder Zahl 116 Fr., die Anwendung desselben in

fraglichem Falle gewährte also eine Ersparniß von 484–116 oder 368 Fr.

Tafeln