| Titel: | Armstrong's Anwendung des Wasserdruckes als bewegende Kraft, insbesondere für Aufzugsmaschinen. |

| Fundstelle: | Band 153, Jahrgang 1859, Nr. XLI., S. 169 |

| Download: | XML |

XLI.

Armstrong's Anwendung des

Wasserdruckes als bewegende Kraft, insbesondere für Aufzugsmaschinen.

Aus dem Mechanics' Magazine, April 1859, Nr. 14, 15 und

16.

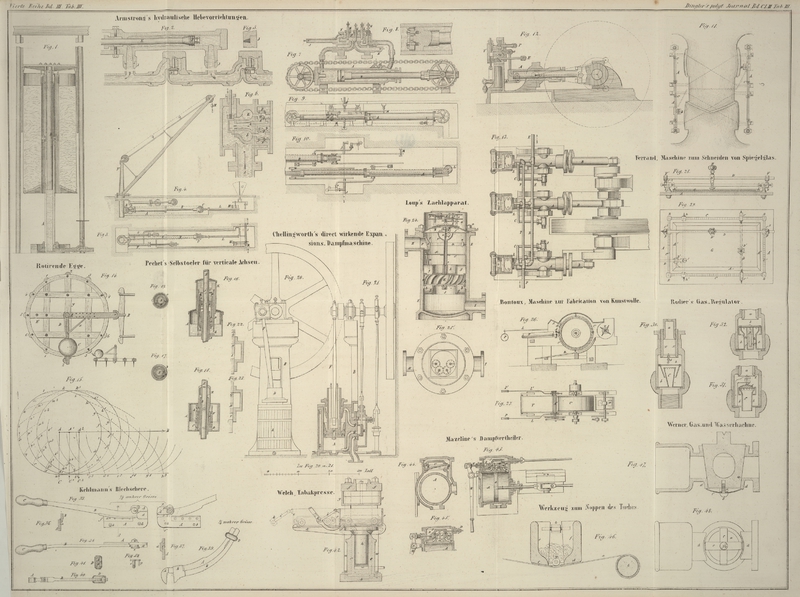

Mit Abbildungen auf Tab.

III.

Armstrong's hydraulische Hebevorrichtungen.

Sir William Armstrong (derselbe wurde bekanntlich in der

letzten Zeit wegen der Erfindung der nach ihm benannten Kanone in den Ritterstand

erhoben) hat sich unter den Ingenieuren Englands besonders durch seine

Wasserdruckmaschinen (water-pressure machinery)

oder hydraulischen Hebevorrichtungen einen bedeutenden Namen gemacht.

Wir theilen im Folgenden auszugsweise einen von Sir Armstrong in der Institution of Mechanical

Engineers über diesen Gegenstand gehaltenen Vortrag mit, der von hohem

Interesse ist.Man vergl. Tellkampf's Bericht über Armstrong's hydraulische Hebevorrichtungen im

Jahrgang 1857 des polytechn. Journals, Bd.

CXLV S. 245.

Die erste Idee für sein System faßte Armstrong vor etwa 23

Jahren, als er in einem tiefen Thale ein kleines oberschlächtiges Wasserrad durch

ein von einer schiefen Ebene herabstürzendes Wässerchen getrieben sah, welches kaum

1/20 des natürlichen Gefälles nutzbar machte. Anstatt die Kraft eines solchen

Gefälles mittelst eines Wasserrades zu realisiren, kam er auf den Gedanken, das

Wasser in eine Röhre zu leiten und auf dem tiefsten Punkte den vollständigen Druck

mittelst irgend einer Vorrichtung auszunützen. Er gesteht, daß andere Erfinder

dieselbe Idee vor ihm oder gleichzeitig mit ihm gehabt haben mögen, daß ihm selbst

damals aber noch nichts seiner Idee Analoges bekannt war. Er construirte damals eine

derartige Maschine als Modell, welches erst in der letzten Zeit in Newcastle und

Gateshead zu Versuchen benutzt wurde. Dasselbe ist eine rotirende Maschine, durch

welche das Wasser als ein continuirliche und gleichförmiger Strom, ohne alle Verengungen, passiren kann. In

Newcastle wurde es mit dem Druck einer Wassersäule von 200 Fuß Höhe probirt und gab

einen im Verhältniß zur theoretischen Leistung sehr günstigen Effect; bei der Probe

in Gateshead war die Höhe der Wassersäule eine noch größere, und in beiden Fällen

wurde das Wasser den Straßenleitungen entnommen.

Bis zu dieser Zeit war Armstrong's Augenmerk lediglich auf

die Wässer gerichtet, welche in Folge des Durchschneidens von Bergen und Thälern bei

der Anlage von Straßen und Eisenbahnen, in großen Höhen über letzteren liegen;

nachdem er sich aber überzeugt hatte, welche Fülle von lebender Kraft der Druck in

den Leitungsröhren der städtischen Wasserleitungen darbietet, kam er auf die Idee,

denselben auf die vielen Krahne des Quai's von Newcastle anzuwenden, welche bis

dahin so langsam und kostspielig durch Menschenkräfte betrieben wurden. Nach

reiflich durchdachtem Plane wurde das erste Versuchs-Modell eines

hydraulischen Krahnes ausgeführt, welches in einer Versammlung der

naturwissenschaftlichen Gesellschaft in Newcastle, mit den städtischen

Wasserleitungsröhren in Verbindung gesetzt, das Heben und Senken von Lasten und

Drehen des Krahnes zur allgemeinen Befriedigung verrichtete. Der nächste Schritt war

die Einführung des durch Modell erprobten Systems in die Praxis, durch die

Aufstellung des ersten hydraulischen Krahnes im Jahre 1846 am oberen Ende des

Newcastler Quai's, wo derselbe heute noch bei der Entladung von Schiffen gute

Dienste leistet. Bald darauf wurden hydraulische Krahne in Liverpool aufgestellt,

und kurz darnach in Grimsby, wo der verstorbene Ingenieur Rendel, ein Freund Armstrong's, das System auch

zum Oeffnen und Schließen der Thore und Schleußen an den von ihm erbauten neuen

Docks in Anwendung brachte. In allen bis jetzt zur Anwendung gekommenen Fällen,

betrug die Höhe der wirkenden Wassersäule beiläufig 200' und das Wasser wurde,

ausgenommen in Grimsby, den städtischen Wasserleitungen entnommen. Die

Unregelmäßigkeit des Druckes, welche sich in allen bisherigen Fällen in Folge des

ungleichmäßigen Abzuges des Wassers aus den nur für den Hausbedarf gelegten

Leitungen zeigte, sollte in Grimsby vermieden werden, daher man dort einen besondern

Wasserthurm mit einem größern Reservoir erbaute, dem das Wasser durch eine

Dampfmaschine zugeführt wurde, und bei welchem die ganze Einrichtung derart

getroffen war, daß es allein als Kraftquelle für die Wasserdruckmaschinen diente,

daher durch andere Einflüsse nicht gestört wurde.

Die Erbauung dieses Wasserthurmes war aber ein riesiges Unternehmen und an eine

ausgedehnte Anwendung des Systems nicht zu denken, so lange ein solcher bei

derartigen Anlagen eine Nothwendigkeit blieb. Armstrong

bemühte sich daher, eine künstliche Druckquelle herzustellen, welche bei geringen

Kosten in allen Fällen anwendbar ist, und mit welcher man überdieß bei verminderten

Dimensionen der Cylinder und Röhren mit stärkerem als bis dahin angewandtem Drucke

arbeiten, daher höhere Leistungen erzielen kann. Der zu diesem Zweck von ihm

construirte Apparat erhielt den Namen Accumulator

(Sammler), weil er die von der Maschine auf ihn übertragene Kraft sammelt und

anhäuft.

Der Accumulator ist in der That ein Reservoir, welches durch Belastung, statt durch

Höhe, Druck liefert, und er hat die Bestimmung, die Leistung der Maschine in

denjenigen Fällen auszugleichen, wo die verlangte Quantität von Kraft plötzlichen

und großen Schwankungen unterworfen ist. Die Construction des Accumulators ist in

Fig. 1 im

Verticaldurchschnitt dargestellt; er besteht aus einem großen gußeisernen Cylinder

A, in welchem ein massiver Stempel B auf und nieder geht; letzterer trägt ein

Belastungsgewicht C, welches auf das durch die Maschine

in den Cylinder A gedrückte Wasser wirkt. Die Belastung

auf dem Kolben entspricht gewöhnlich dem Druck einer Wassersäule von 1500 engl. Fuß

Hohe, und der Cylinder vermag so viel Wasser zu fassen, als ihm durch gleichzeitiges

Zusammenwirken sämmtlicher mit ihm in Verbindung stehender hydraulischen Maschinen

entzogen werden kann. Wenn die Maschine mehr Wasser in den Accumulator drückt, als

sämmtliche mit ihm verbundene hydraulische Maschinen absorbiren, so steigt der

Kolben und macht im Cylinder Platz für den Ueberfluß; tritt aber der

entgegengesetzte Fall ein, so sinkt der Kolben durch seine Belastung und ersetzt

durch seinen aufgehäuften Vorrath den Mangel. Außerdem dient der Accumulator als

Regulator für die Maschine; denn wenn der Kolben bis zu einer gewissen Höhe steigt,

so beginnt er das Drosselventil im Dampfrohr stufenweise zu schließen, wodurch die

Geschwindigkeit der Maschine vermindert wird, bis durch das Sinken des Kolbens

wieder eine größere Krafterzeugung veranlaßt wird.

Die Pumpmaschine zum Füllen des Accumulators besteht nach der bewährtesten

Construction aus zwei horizontalen Hochdruckcylindern mit doppelt-wirkenden

Pumpen, welche direct mit den Kolbenstangen verbunden sind. Zuerst wurde an jedem

Ende der Dampfcylinder eine Plungerpumpe angebracht; später wurden behufs

gedrängterer Anordnung die hinter den Cylindern liegenden Pumpen entfernt und an

Stelle der vorderen dafür doppelt-wirkende, nach dem combinirten System der

Plunger- und Tellerkolbenpumpen angebracht. Endlich ward eine Modification

dieser Construction angenommen, in welcher der Kolbenteller fortgelassen, und dafür ein äußeres

Druckventil D, Fig. 2, angebracht wurde.

Beim Rückgang des Kolbens wird das in dem ringförmigen Raume um den Plunger E enthaltene Wasser in den Accumulator gedrückt, während

der frei werdende Raum hinter dem Kolben F sich durch

das Saugventil G ergänzt. Beim Eintritt des Kolbens wird

das hinter demselben stehende Wasser durch das Druckventil D, bei gleichzeitigem Schließen des Saugventils, hindurchgedrückt, und

füllt mit seiner einen Hälfte den durch Rückgang des Plungers E um denselben entstehenden ringförmigen Raum, wogegen die andere Hälfte

in den Accumulator tritt. Da der Querschnitt des Plungers E genau dem halben Querschnitt vom Kolben F

entspricht, so liefert jeder Hub der Pumpe eine gleiche Quantität Wasser in den

Accumulator. Die Einführung des Accumulators im Jahre 1851 beseitigte alle

Hindernisse, welche der allgemeinen Verbreitung der Wasserdruckmaschinen noch im

Wege standen, und dieselben sind jetzt in den meisten größeren Docks und

Staatswerkstätten Englands in Gebrauch. Gegenwärtig sind nahezu 1200 hydraulische

Krahne und andere Hebemaschinen in Anwendung und 125 Dampfmaschinen mit beiläufig

3000 Pferdekräften täglich beschäftigt den hydraulischen Maschinen, resp. den

Accumulatoren Wasser zuzuführen. Das System ist auch in vielen größeren Bahnhöfen

nicht nur für die Bedienung von Krahnen, sondern auch zur Bewegung von Drehscheiben

und Schiebebühnen, und bei Vorrichtungen zum Heben von Waggons und Locomotiven etc.

in Anwendung gekommen. Außerordentliche Verbreitung fanden die hydraulischen

Maschinen in den Häfen für Kohlenverschiffung, wo dieselben beim Heben und Kippen

der Kohlenwägen mit Erfolg benützt werden, sowie auch bei den Bewegungen von

Zug- und Drehbrücken, und in vielen anderen Fällen.

Die Construction, in welcher die hydraulischen Hebevorrichtungen hauptsächlich zur

Ausführung gekommen sind, besteht in einer hydraulischen Presse mit einem

flaschenzugähnlichen Rollensystem, welches in umgekehrter Ordnung im Vergleich mit

dem Flaschenzug angewandt, den Zweck hat, bei verhältnißmäßig kurzem Hub im

Preßstempel einen längeren Hub, resp. Auszug in der Kette zu ermöglichen. Die

Hauptanordnung eines hydraulischen Krahnes ist in Fig. 4 in der

Seitenansicht, und in Fig. 5 im Grundriß

dargestellt. Der Preßcylinder A für das Heben der Lasten

ist horizontal unter der Oberfläche des Bodens in einer am Fuße des Krahnes

befindlichen Kammer befestigt und mit dem Stempel B

versehen, welcher an seinem äußeren Ende einen Kopf mit drei Kettenrollen C trägt. Die Zugkette ist am entgegengesetzten Ende des

Preßcylinders, wo sich auch die festen Kettenwellen befinden, festgemacht, läuft wie

beim gewöhnlichen Flaschenzug abwechselnd über die losen und festen Rollen und geht endlich über

die Führungsrolle E durch die Krahnsäule F empor und am Ausleger entlang zur Last. Die Bewegung

der Kette wird vermittelst des Handhebels G regiert,

welcher auf die Ein- und Auslaßventile wirkt; die Ventile werden durch die

Gewichte H und I stets

geschlossen gehalten; beim Oeffnen des Einlaßventiles H

tritt das Wasser durch das Druckrohr J in den

Preßcylinder A, und hebt die Last; beim Oeffnen des

Auslaßventils J entweicht das Wasser in das

Ausströmungsrohr K, und gestattet das Sinken der Last.

Der Weg des Stempels B wird begränzt durch den Kopf mit

den Rollen C, welcher am Ende des vorgeschriebenen Weges

mit einer Stange in Berührung kommt, die das Einlaßventil H schließt, so daß die Last nicht zu hoch gehen kann. Der Zurückgang des

Stempels wird entweder durch das Niedergehen der Last selbst hervorgebracht oder im

Falle keine Last an der Kette hängt, durch einen in der Verlängerung der Achse des

Cylinders liegenden kleinen Stempel. Das Straffziehen der Kette wird durch das

Gewicht M bewirkt.

Zur Bewältigung von Lasten verschiedenen Gewichtes war es früher gebräuchlich, drei

Preßcylinder zu verbinden, so, daß entweder jeder allein, oder zwei, oder auch alle

drei mit einander vereint wirken konnten. Neuerlich hat aber Armstrong eine neue Methode eingeführt, bei welcher eine verschiedene

Kraftwirkung durch einen einfach gebohrten Cylinder erzielt wird, der mit einem

Kolben und Stempel versehen ist. Fig. 7 ist ein

Längenschnitt eines Cylinders mit Ventilkasten für einen hydraulischen Krahn mit

doppelter Wirkung, und Fig. 8 der Schnitt des

Kolbens in vergrößertem Maaßstabe. A ist der Cylinder,

mit dem Kolben E und dem Stempel B versehen. Das Wasser vom Accumulator tritt in den Ventilkasten F durch das Rohr J und das

Einlaßventil H. Soll der Krahn mit niederem Druck

arbeiten, so wird das Wasser durch Oeffnen des Ventils L

zu beiden Seiten des Kolbens E zugelassen, wie aus der

Stellung in der Zeichnung ersichtlich, in welchem Falle – da so viel als der

ringförmige Querschnitt um B beträgt, vom Drucke

balancirt wird – nur die Differenz der beiden Querschnitte von A und B wirksam wird.

Für höheren Druck ist das Ventil L geschlossen und M geöffnet, so daß die Vorderseite des Kolbens E mit dem Ausblaserohr K

communicirt und die Rückseite dadurch den vollen Druck der Wassersäule empfängt. Es

ist selten nöthig, mit mehr als zwei verschiedenen Druckkräften zu arbeiten, sollte

es aber erforderlich seyn eine dritte anzuwenden, so kann man sich dadurch helfen,

daß man den Stempel B hohl macht und mit einem inneren

kleineren Stempel versteht; während derselbe arbeitet, muß dann der starke Stempel

B festgestellt werden. Für das Herablassen der Last werden die Ventile

H und M geschlossen und

das Auslaßventil I geöffnet, um dem Wasser den Austritt

aus dem Cylinder A in das Ablaßrohr K zu gestatten; zu derselben Zeit ist auch das Ventil

L geöffnet, damit das Wasser dem rückkehrenden

Stempel folgen kann.

Bei den hydraulischen Krahnen wird die Kraft nicht nur zum Heben und Senken der Last,

sondern auch zum Drehen derselben angewendet, letzteres wird durch eine Kette oder

Zahnstange bewirkt, welche an der Basis des drehbaren Theiles des Krahnes angreifen

und entweder durch einen doppelt-wirkenden oder zwei einfach-wirkende

Cylinder bewegt werden. Fig. 4 und 5 zeigen die Anordnung mit

zwei Cylindern, N und O, zum

Drehen des Krahnes, die mit einfach-wirkenden Stempeln versehen sind und

abwechselnd eine Kette ziehen, welche rund um die Basis des drehbaren Theils der

Krahnsäule F geschlungen ist. Die Bewegung wird mittelst

eines Schiebventils geregelt, welches seitwärts vom Hebel G angebracht ist und durch einen Handhebel bewegt wird. Während das Wasser

auf einen Stempel drückt, ist der andere Cylinder zur Ausströmung geöffnet und

umgekehrt. Der Weg der Stempel ist durch eine Führungsstange begränzt, welche am

Ende des Weges angekommen, auf den Handhebel des Schiebventils wirkt, und so das zu

weite Schwenken des Krahnes verhindert.

Da das Wasser keine merkliche Elasticität besitzt, so lassen sich die durch den Druck

desselben hervorgebrachten Bewegungen vermittelst der Ein- und Auslaßventile

sehr genau reguliren; aber diese Eigenschaft desselben veranlaßt Brüche und Stöße in

den bewegenden Theilen, wenn das Moment der Bewegung plötzlich unterbrochen wird und

Widerstand findet. Nehmen wir z.B. an, ein hydraulischer Krahn schwinge mit einer

Last um seine Achse, und die Bewegung werde durch den Eintritt des Wassers in den

einen Cylinder und durch den Austritt desselben aus dem anderen Cylinder

hervorgebracht, so ist es einleuchtend, daß, wenn das Auslaßventil sehr schnell

geschlossen wird, das Moment der Bewegung im Ausleger auf plötzlichen Widerstand

stoßen und aller Wahrscheinlichkeit nach einen Bruch der Maschinentheile veranlassen

würde. Derselbe Fall tritt beim Niederlassen einer Last ein, wo beim schnellen

Schließen des Ausgangsventiles ebenfalls eine Beschädigung durch das plötzliche

Aufhalten der Last herbeigeführt werden würde, wenn nicht Mittel dagegen vorgesehen

wären.

Diese Vorkommnisse sind jedoch bei einem einfach-wirkenden Cylinder zu

beseitigen durch Anbringung eines Entlastungsventiles in Verbindung mit den

Wasserzugängen, das aus einer einfachen Klappe besteht, welche, sich aufwärts gegen

den directen Druck öffnend, dem im Cylinder eingesperrten Wasser, wenn dasselbe

zurückgedrückt werden soll, den Gegendruck durch das Zuströmungsrohr nach dem

Accumulator abzugeben gestattet. Wenn man einen doppelt-wirkenden Cylinder

anwendet, welcher mit Kolben und Schiebventil versehen ist, oder wenn zwei mit

einfachen Stempeln versehene Cylinder durch ein Schiebventil regulirt werden (wie

die Cylinder N und O in Fig. 5), so

bringt man in Verbindung mit dem Schiebventil Entlastungsventile an, welche aus vier

kleinen Leberklappen bestehen, wie dieselben in Fig. 6 dargestellt sind.

Die Canäle P, P communiciren mit dem Druckrohr J und die Canäle E, E mit

dem Ausblaserohr K. Wenn das Schieberventil nach der

Richtung des Pfeiles bewegt wird, so wird die Pressung zuerst vom Durchgang R durch die obere Schieberdecke abgeschnitten, während

der Durchgang S noch mit dem Ausblaserohr K verbunden ist; in demselben Augenblick aber öffnet

sich die Klappe T aufwärts und gestattet einer kleinen

Quantität Wasser vom Ausblaserohr K in den Durchgang R zu treten, und dem Stempel bis zum Stillstand zu

folgen. Wenn der Schieber die in der Zeichnung dargestellte Mittelstellung erreicht

hat, ist der Durchgang S nach dem Ausblaserohr

geschlossen, und da die Pressung im Durchgange S durch

die weitere Bewegung des Stempels (ehe er ganz zum Stillstand kommt) zunimmt, so

öffnet sich jetzt die zweite Klappe U und es wird eine

kleine Quantität Wasser durch den Durchgang P in das

Druckrohr J zurückgedrückt. Bei der Bewegung des

Schiebers in die entgegengesetzte Stellung treten die beiden anderen Klappen in

dieselben Functionen wie vorher T und U. Durch diese Vorrichtung werden alle Stöße und

Erschütterungen in der Maschine vermieden, und es wird die genaueste Regulirung mit

den sanftesten Bewegungen ermöglicht.

Die Construction, welche Armstrong meistens bei den Vorrichtungen zum Oeffnen und Schließen der Schleußenthore an

Docks angewendet hat, besteht aus einem Paar hydraulischer Cylinder für

jedes Thor, welche mit einfachen Stempeln versehen sind und mit Rollenköpfen,

ähnlich denen, welche bei den hydraulischen Krahnen zum Heben der Last benutzt

werden. Einer dieser Cylinder öffnet das Thor, der andere schließt es, und die ganze

Vorrichtung wird in Kammern unter dem Boden angebracht, wie Fig. 9 und 10 zeigen. Durch die

Bewegung des Handhebels G wird dem Wasser der Durchgang

vom Preßrohr J durch das Einlaßventil H in den Cylinder A

gestattet; dieselbe Bewegung des Handhebels öffnet gleichzeitig das Auslaßventil des

andern Cylinders B. Die entgegengesetzte Bewegung des

Handhebels G öffnet das Auslaßventil I und gestattet dem Wasser durch das Ausblaserohr H aus dem Cylinder A zu

entweichen, während gleichzeitig die Pressung im Cylinder B vor sich geht. Ein Bolzen M, welcher auf den

Handhebel G wirkt, verhütet durch Schließen des

Einlaßventils das zu weite Ausziehen des Stempels, und das Gewicht L zieht den letztern beim Auslassen des Wassers zurück.

Diese Anordnung ist in den Sunderland-Docks, London-Docks,

Victoria-Docks und den Westindia-Docks in Gebrauch, und erst kürzlich

für die neuen 100füßigen Einfahrten der Liverpooler Docks angewendet worden.

Eine andere Methode zum Oeffnen und Schließen der Schleußenthore ist in einigen

Fällen angewendet worden, und hat sich vorzüglich bewährt. Dieselbe ist aus Fig. 11, dem

Generalplan einer Dockcinfahrt, ersichtlich. Anstatt Preßcylinder mit jedem Thore

direct zu verbinden, ist parallel mit jeder Seite der Einfahrt unter der Oberfläche

des Bodens eine Wellentour A gelegt, welche durch eine

kleine Wasserdruckmaschine B getrieben wird; vier

Vorgelege an jeder Wellentour sind mit den Thorflügeln durch Ketten verbunden und

können durch ein, von der Maschine auslaufendes Drahtseil einzeln ein- und

ausgerückt werden, um in Function oder in Ruhe gesetzt zu werden. Außer den Docks in

South-Wales sind die Jarrow-Docks und die neuen Docks bei Silloth

damit versehen.

Die Geschwindigkeit, welche beim Oeffnen und Schließen der Thore mittelst dieser

Vorrichtung erreicht werden kann, wird nur durch die Rücksicht auf die Sicherheit

der Thore selbst beschränkt, und in der Praxis haben sich beiläufig zwei Minuten als

die zweckmäßigste Zeit für das Oeffnen und Schließen herausgestellt.

Die Wasserdruckmaschinen, welche in der letzten Zeit zum

Treiben der Wellen construirt wurden, bestehen aus einer Combination von

drei oscillirenden Cylindern, welche auf eine gekröpfte Kurbelwelle wirken, deren

Zapfen unter Winkeln von 180° zu einander stehen. Die Cylinder A, Fig. 12 und 13, sind mit

Plungern B, statt mit Scheibenkolben versehen, und daher

einfach-wirkend. Die Schieberventile V werden

durch die Oscillation der Cylinder vermittelst der Hebel L bewegt. Wenn der Plunger eingezogen ist, so steht der Schieber auf

seiner tiefsten Stellung und gestattet dem Wasser in den Cylinder einzutreten und

den Plunger herauszudrücken. Beim Rückgang des Hubes ist das hintere Ende des

Cylinders gehoben, der Zugang zum Cylinder ist geschlossen, dafür die Verbindung mit

dem Auslaßrohr E hergestellt und das Wasser, welches den

Plunger vorgedrückt hat, entweicht.

Mit dem Druckrohr C steht im Schieberkasten ein kleines

Entlastungsventil in Verbindung, welches, beim Wechsel des Hubes sich gegen das

Druckrohr öffnend, Stöße und Brüche verhindert. Diese Maschinen wurden bei einigen

Gelegenheiten auch mit Kolben, also doppelt-wirkend ausgeführt, aber für höhere Pressung, in

Verbindung mit Accumulatoren, sind die einfach-wirkenden Plunger – wie

beschrieben – vorzuziehen.

Fast in allen Fällen, wo Wasserdruck für die Bewegung von Dockthoren angewendet

wurde, hat man denselben auch zum Oeffnen und Schließen der Einlaß-Schieber

und zur Bewegung der Schiffswinden benützt. Der erstere Zweck wird durch Anbringen

eines Druckcylinders, direct über dem Schieber, und der letztere durch Verbindung

der Schiffswinde G mittelst Vorgelege mit der Wellentour

A erreicht; oder auch durch Anbringen einer

besondern Maschine, wie dieselbe eben beschrieben wurde.

Eine gelungene Anwendung des hydraulischen Druckes zum Oeffnen und Schließen der

Einlaßschieber ist an den Sunderland-Docks zu sehen, wo mittelst dieser Kraft

eine Fläche von circa 500 Fuß in einigen Minuten

geöffnet ist und mit eben so großer Geschwindigkeit geschlossen werden kann.

Ebendaselbst ist auch die Bewegung einer schweren Rollbrücke durch Wasserdruck in

sehr befriedigender Weise ausgeführt; die Brücke ruht auf Rädern und wird durch

Wasserdruck so hoch gehoben, daß die Räder auf einer in entsprechender Ebene

liegenden Eisenbahn zurückgerollt werden können – eine Operation, welche

wenig mehr als eine Minute Zeit beansprucht. Zur Bewegung von Drehbrücken wird im

Centrum derselben eine hydraulische Presse angebracht, welche die Brücke von ihren

Auflagern hebt, und das Drehen wird sodann mit Leichtigkeit in gleicher Weise

vollbracht, wie schon bei den drehbaren Krahnen angegeben wurde.

Die interessanteste derartige Brücke wurde von Armstrong

bei Wisbech ausgeführt, wo eine Oeffnung von 85 Fuß Spannung mit einer

doppelspurigen Bahn überbrückt ist. Diese Brücke kann in weniger als zwei Minuten

gehoben und gedreht werden. Die Kraft wird von einem durch Handarbeit gefüllten

Accumulator entnommen, und es hat sich herausgestellt, daß ein Mann bei

continuirlicher Arbeit im Stande ist, im Accumulator die erforderliche Kraft zu

sammeln, um die Brücke so oft öffnen und schließen zu können, als es der Verkehr

bedingt. Dieses System, einen Accumulator in Verbindung mit Handdruckpumpe

anzuwenden, wurde von Armstrong mit gutem Erfolg auch bei

einer Zugbrücke an der Hauptlinie der Süd-Wales Eisenbahn benützt, und

dasselbe ist in allen Fällen sehr zu empfehlen, wo große Kraftleistungen nur

zeitweise erforderlich sind. Unter den verschiedenen Anwendungen des hydraulischen

Druckes zum schnellen Heben und Senken ungewöhnlich schwerer

Lasten, verdient eine, ihrer steigenden Wichtigkeit wegen, ganz besondere

Beachtung; wir meinen den Fall wo eine Eisenbahn über einen Fluß oder eine Mündung fortgesetzt werden

muß, bei welchen eine Ueberbrückung unmöglich ist, und wo also Dampffähren den

Verkehr vermitteln müssen. Auf der Aachen-Düsseldorfer Eisenbahn ist bei der,

den Rhein kreuzenden Dampffähre das Princip zur Ausführung gebracht. Ein Zug von 12

Kohlenwägen, welche zusammen 2660 Ctr. wiegen, kann daselbst vom Deck des

Dampfschiffes in circa 12 Minuten auf die Bahn gehoben

werden, eine Höhendifferenz von etwa 20 Fuß; bei jeder Operation werden zwei Waggons

auf einmal in circa 10 bis 12 Secunden gehoben. Wir

gehen schließlich auf die Anwendungen über, welche Armstrong von dem aus den natürlichen

Höhendifferenzen sich ergebenden Druck des Wassers gemacht hat. Wenn die

verfügbare Wassersäule 250 bis 300 Fuß hoch war, so wurden zur Erzielung rotirender Bewegung gewöhnlich zwei Cylinder mit

Scheibenkolben und Schiebventilen angewendet, welche aber mit den bezüglich Fig. 6

beschriebenen Entlastungsventilen versehen waren. Wurden einfach-wirkende

Cylinder mit Plunger, statt mit Scheibenkolben, angewendet, wie wir dieselben

bereits bei der dreicylindrigen Maschine beschrieben haben, so reducirten sich die

vier Entlastungsventile auf eine einfache Lederklappe, wie dieselbe bei den

Druckcylindern der hydraulischen Krahne benutzt wird. So wurde z.B. in den

Bleibergwerken zu Allenheads in Northumberland für ein ausgedehntes System von

Wasserdruckmaschinen nur natürlicher Fall benützt; durch dieselben werden die

verschiedenartigsten Arbeiten verrichtet, nämlich das Pochen des Erzes, Heben

desselben aus den Gruben, Wasserpumpen, die Bewegung der Setzmaschinen, der Betrieb

einer Sägemühle und einer mechanischen Werkstatt etc. Zur Gewinnung der Kraft wurden

kleine Wässerchen, von den verschiedenen Bergen kommend, vereinigt, in Reservoirs

geleitet und von da ab aus circa 200 Fuß Druckhöhe die

verschiedenen Maschinen mittelst Röhren gespeist.

Eine neue Anwendung wird von hydraulischen Maschinen in denselben Gruben in

denjenigen Fällen gemacht, wo die verfügbare Höhe für den nöthigen Druck nicht

hinreicht. Zur Entwässerung eines ausgedehnten Grubencomplexes und Aufsuchung neuer

Erzadern ward ein Stollen aufgefahren, der jetzt nahezu sechs engl. Meilen lang ist

und auf welchem bereits drei neue Gruben eröffnet sind. Auf jedem dieser

Etablissements war Kraft zum Betriebe der oben genannten Vorrichtungen erforderlich,

welche man zu erhalten wünschte ohne zu Dampfmaschinen die Zuflucht zu nehmen. Der

Stollen läuft unter dem Thale des Flusses Allen, demselben nahezu parallel entlang,

der Fall des Flusses ist aber so gering, daß durch denselben Wasserdruckmaschinen

nicht betrieben werden können. Diese einzige Kraftquelle mußte nun verwerthet werden, und

hierzu wurden oberschlächtige Räder angewendet, welche man (um die Uebertragung der

Kraft auf die von einander entfernt liegenden Plätze mittelst Transmissionen zu

umgehen) benutzte um mittelst Druckpumpen Accumulatoren zu speisen, von denen

Röhrenleitungen zu den einzelneu hydraulischen Rotationsmaschinen führen.

Ein etwas ähnliches System kam im Hafen von Portland, bei der dortigen Kohlenstation

in Anwendung. Es handelte sich dort um die Gewinnung von Kraft zum Betrieb von

hydraulischen Krahnen und Hebevorrichtungen, insbesondere für das Einladen von

Kohlen in die Kriegsdampfer. Ein Reservoir auf der angränzenden Höhe bot einen Druck

von circa 300 Fuß Wassersäule, aber in der Absicht die

Dimensionen der mit der hydraulischen Maschine verbundenen Röhren, Cylinder, Ventile

etc., zu verkleinern und auch um größere Geschwindigkeiten in den Bewegungen zu

erzielen, ward eine Pumpmaschine und ein Accumulator dazwischen gelegt und damit

auch eine stärkere Pressung bei geringerem Wasserverbrauch erreicht.

C. V.

Tafeln