| Titel: | Die Torfgas-Anstalt in Uetersen; von N. H. Schilling. |

| Fundstelle: | Band 152, Jahrgang 1859, Nr. XCIII., S. 352 |

| Download: | XML |

XCIII.

Die Torfgas-Anstalt in Uetersen; von

N. H.

Schilling.

Aus dem Journal für Gasbeleuchtung, Mai 1859, S.

130.

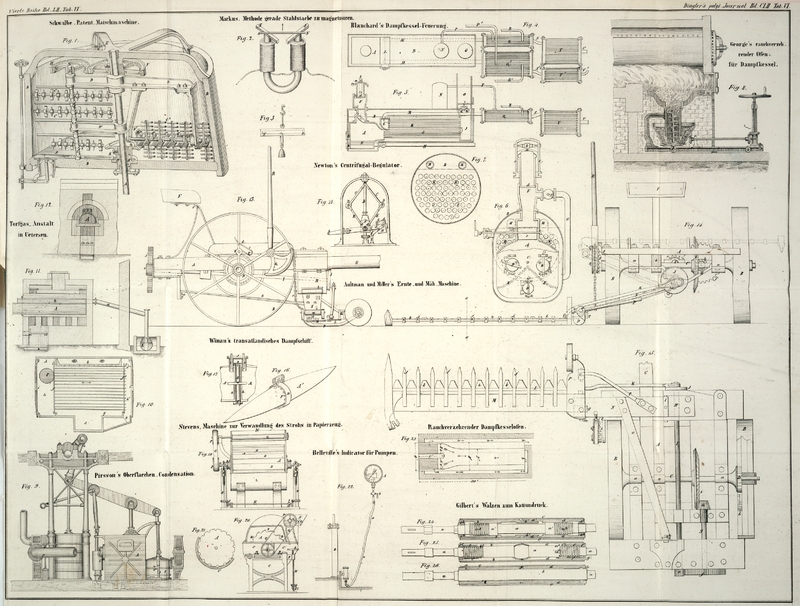

Mit Abbildungen auf Tab.

VI.

Schilling, über die Torfgas-Anstalt in Uetersen.

Durch die Güte des Hrn. Dr. L. Meyn in UetersenUetersen, ein Flecken in Holstein, mit beiläufig

3500 Einwohnern. ist es mir gestattet worden, die daselbst am 17. October vorigen Jahres

eröffnete Torf-Gas-Anstalt in Augenschein zu nehmen und nachstehende Notizen zu

sammeln. Von der Erlaubniß dieselben veröffentlichen zu dürfen, mache ich um so

lieber Gebrauch, als die Anstalt außer derjenigen in Heide, die ihr in der

Einrichtung wesentlich gleicht, so viel ich weiß, bis jetzt die einzige, in wirklichem Betriebe befindliche,

Torfgasanstalt Deutschlands ist.

Die angewandten Retorten sind im Wesentlichen eiserne Retorten von 2 Fuß

lichter Weite, 1 Fuß 3 Zoll Höhe und 7 Fuß 9 Zoll Länge. Die Kanten sind abgerundet

und der Boden ist nach außen flach gewölbt. Oben auf jeder Retorte befinden sich der

Länge nach drei Züge, in denen die in der Retorte entwickelten Gase und Dämpfe vor

ihrem Entweichen hin- und hergeführt werden, wo also die Gasification

vervollständigt wird. Die Skizzen Fig. 11 und 12 geben ein

ungefähres Bild der Retortenöfen. A ist die eigentliche

Retorte, und 1, 2, 3 sind die drei erwähnten Züge. Der Zug Nr. 1 communicirt vorne

mit der Retorte durch eine in deren oberen Wandung befindliche Oeffnung. Derselbe

empfängt zuerst die entwickelten Producte, leitet sie nach hinten, und läßt sie dort

durch eine Oeffnung in der Scheidewand in den Zug Nr. 2 übergehen. Hier werden sie

wieder nach vorne geführt, und gelangen in den Zug Nr. 3, an dessen hinterem Ende

sie endlich durch einen angegossenen röhrenförmigen Ansatz austreten. Züge und

Retorte bilden nebst dem röhrenförmigen Ansatz ein einziges Gußstück, an welches das

dazugehörige Mundstück vorne auf gewöhnliche Weise angeschroben wird. Ein größerer

Deckel dient zum Verschließen der eigentlichen Retorte, ein kleinerer für die etwas

kürzeren Züge. Im Ganzen sind drei Oefen vorhanden, von denen jeder eine Retorte

enthält. Die Construction der Oefen ist sehr einfach. Die Retorten sind am Boden und

an den Seiten durch feuerfeste Steine und Platten gegen die directe Einwirkung des

Feuers geschützt. Die Flamme streicht unter dem Boden entlang, zugleich durch

Seitenöffnungen aufwärts und umspielt den ganzen oberen Theil der Retorte; die

Verbrennungsproducte gelangen durch zwei im Scheitel des Gewölbes angebrachte

Oeffnungen, von denen die hintere jedoch fast geschlossen, zuerst in einen kleinen,

und von da in den größeren gemeinschaftlichen Rauchcanal, von wo sie weiter in den

Schornstein abgeführt werden. Gewöhnlich werden außer den producirten Torfkohks noch

Steinkohlenkohks als Heizmaterial gebraucht; während meiner Anwesenheit verwandte

man indeß ausnahmsweise Torf, wobei die Thür vor der Zugöffnung fast ganz

geschlossen gehalten wurde. Die Retorte befand sich zur Zeit in einer sehr dunkeln

Rothglühhitze, und auch so nur zum Theil; das vordere Ende bis fast gegen die Mitte hin war

mehr oder weniger gar nicht glühend. Man war nämlich augenblicklich in der

unvortheilhaften Lage, daß der Consum geringer war (etwa 4000 Kubikfuß in 24

Stunden), als die regelmäßige Production einer Retorte (7000 bis 8000 Kubikfuß); und

hatte sich bereits dadurch helfen müssen, daß man die Retorte Abends mit Sägespänen

lud und während der Nacht nur so viel heizte, als durchaus nothwendig war, um sie

nicht völlig außer Betrieb kommen zu lassen. Die Sägespäne ergeben, wenn man sie

ruhig liegen läßt, eine sehr langsame Gasentwickelung, indem bei der von Außen nach

Innen fortschreitenden Destillation sehr bald eine so dichte äußere Kohkskruste

entsteht, daß die Hitze auf die innere Masse wenig oder gar nicht mehr einwirkt. Auf

diese Weise war die Hitze im Ofen zur Zeit geringer, als sie bei einer regelmäßigen

Production zu seyn pflegt, und ist dieß auch wohl der Grund, weßhalb die während

meiner Anwesenheit (10 1/4 bis 11 3/4 Uhr Morgens) beobachtete Gasausbeute etwas

geringer ausfiel, als sie nach Ausweis des Fabricationsbuches sonst ist. Die zur

Zeit in der Retorte befindliche Torfladung bestand aus 80 Pfund hamb. oder 116 Soden

(Stücken), und lag gänzlich in ihrem Hinteren glühenden Theil. Man brachte sie

mittelst eines schaufelartigen Eisenblechs ein, welches die ganze vorher abgewogene

Quantität auf einmal faßte und in das Mundstück der Retorte eingeschoben wurde. Um

den Torf aus der Schaufel zu bringen, drehte man diese nicht, wie bei den

Steinkohlengasretorten, um, sondern ein Arbeiter setzte eine Krücke, welche in den

Querschnitt der Schaufel paßt, vor die Ladung, und schob diese damit nach hinten,

während ein zweiter Arbeiter gleichzeitig die Schaufel zurückzog. Seit kurzer Zeit

hatte man angefangen, die Hälfte der jedesmaligen Torfkokhs in der Retorte zu lassen

und die Ladung darauf zu bringen. Hr. Dr. Meyn glaubte auf dieses Verfahren sehr großes Gewicht

legen zu müssen, indem nach seiner Meinung die glühende Kohksmasse durch

Vergrößerung der Berührungsfläche die Destillation der darauf gebrachten Füllung

wesentlich befördert. Es wurde auch beabsichtigt, unter dem Vorderende der

Blechschaufel ein kleines Rad anzubringen, damit beim Einbringen der Ladung die

glühenden Kohks nicht auf einen Haufen nach hinten zusammengeschoben werden, sondern

gleichmäßig vertheilt liegen bleiben. Die zweite Hälfte der producirten Kohks nahm

man jedesmal heraus, und brachte sie in untergestellte Dämpfkasten, um sie –

ohne sie vorher abzulöschen – sogleich zur Feuerung wieder mit zu benutzen.

Der Dämpfkasten besteht aus einem viereckigen Behälter von Eisenblech, der auf vier

Rädern läuft und sich auf einer kleinen Eisenbahn vor den Oefen hin und her schieben

läßt. Sein Deckel ist dicht zu verschließen, und in der einen Seitenwand ist eine Thür

angebracht, durch welche man das Material mittelst einer Schaufel herausnehmen

kann.

Der zur Zeit zur Gasbereitung verwandte Torf war ein leichter, gelblich brauner

Rasentorf von moosartiger Structur, hauptsächlich aus Sphagnum und Wurzeln von Erica

bestehend, die sich deutlich erkennen ließen. Er war vor seiner Benutzung getrocknet

und verlor dabei, wie mir gesagt wurde, etwa 8 Procent Wasser. Die Trockenräume sind

zwei, zwischen den Retortenöfen zu diesem Zweck freigelassene Räume, deren jeder circa 4500 Soden oder den Bedarf für etwa 40 Ladungen

faßt. Man hat verschiedene Torfsorten versucht, und nach Hrn. Dr. Meyn's Angabe

das Resultat erhalten daß ein Volumen leichten Torfes nahezu ebensoviel Gas

lieferte, als ein gleich großes Volumen schweren Torfes.

Während meiner Anwesenheit wurde der Ertrag einer Ladung des vorhin bezeichneten

leichten Torfes von 80 Pfund beobachtet, und gefunden daß dieselbe in 1 1/2 Stunden

406 Kubikfuß hamb. gereinigtes Gas lieferte. Das ergibt für einen Centner dieses

Torfes 507,5 Kubikfuß hamb. Ueber die seitherige Production erhielt ich aus dem

Fabricationsbuch folgende Angaben:

Es lieferten:

vom 15. Oct. bis zum 1. März

213500 Pfd. hamb. Torf

1,075,999 Kubikf. h. Gas,

„ 1.

März

„ „ 12.

„

14410

„

„ „

82,679

„

„ „

„ 12. „ „ „ 13.

„

610

„ (1045 Soden)

3,475

„

„ „

„ 13. „ „ „ 14.

„

560

„

( 966

„ )

3,428

„

„ „

„ 14. „ „ „ 15.

„

700

„ (1257

„ )

4,225

„

„ „

„ 15. „ „ „ 16.

„

770

„ (1376

„ )

4,915

„

„ „

„ 16. „ „ „ 17.

„

770

„ (1360

„ )

4,651

„

„ „

Dieß ergibt einen Ertrag pro Centner

vom 15. Octbr. bis zum 1. März

= 504 Kubikf. hamb.

„ 1.

März „ „

12. „

= 567

„ „

„ 12. „ „ „

13. „

= 570

„ „

„ 13. „ „ „

14. „

= 612

„ „

„ 14. „ „ „

15. „

= 604

„ „

„ 15. „ „ „

16. „

= 638

„ „

„ 16. „ „ „

17. „

= 604

„ „

Den größeren Ertrag in der letzteren Zeit (wobei freilich das von den Sägespänen

gelieferte Gas unberücksichtigt geblieben scheint) schreibt Hr. Dr. Meyn dem bereits

hervorgehobenen Umstande zu, daß die Hälfte der Kohks in der Retorte gelassen

wird.

Zum Heizen der im Gebrauch befindlichen einen Retorte wurden nach Ausweis des

Fabricationsbuches in der Zeit vom 1. März bis 13. incl.

außer den producirten Torfkohks 27 Tonnen Steinkohlenkohks verbraucht. Rechnet man

die Tonne Steinkohlenkohks zu 175 Pfd., und nimmt an, daß die Torfkohks nur 25 Proc.

vom Gewichte des vergasten Torfes betragen haben, so sind zur Production von 86,154

Kubikfuß Gas 8480 Pfd. Heizmaterial verwandt worden. Dieser Verbrauch ist übrigens

insofern nicht maaßgebend, als keine vollkommen regelmäßige Gasproduction

stattfand.

Von der Retorte aus gelangt das Gas durch eine abwärts geneigte 5zöllige Röhre in die

Vorlage B, die sich außerhalb des Retortenhauses unter

einer freien Bedachung auf dem Hofe befindet. Sie liegt in einem gemauerten, mit

Wasser gefüllten Trog, und ist wegen der verhältnißmäßig rascheren Gasentwickelung

größer, als bei der Steinkohlengasfabrication. Wo man es haben kann, sollte man die

Vorlage in fließendes Wasser legen. Beim Betrieb einer einzigen Retorte fand ich das

stehende Wasser so warm, daß es an der Luft sichtbar verdampfte.

Die in der Vorlage sich sammelnden flüssigen Producte werden in die Theercisterne

geführt, während das Gas in das Reinigungshaus, und dort zunächst in den Condensator

gelangt. Dieser besteht aus zwölf Stück 10 Fuß langen und 5 Zoll weiten Röhren.

Auf den Condensator folgt ein Scrubber, der aber nicht mit Kohks, sondern mit

Holzspänen gefüllt ist, und von Oben feucht gehalten wird.

Hinter dem Scrubber passirt das Gas noch einen Waschapparat, und gelangt alsdann in

zwei Kalkreiniger, von denen jeder 8 Fuß lang und 4 Fuß breit ist, und vier aus

Weiden geflochtene Hürden hat. Zur Füllung eines Reinigers ist eine Tonne

gewöhnlicher Steinkalk erforderlich. Seit einiger Zeit bedient man sich statt des

Steinkalkes des aus Muschelschalen gebrannten sogenannten Muschelkalkes, der

bedeutend billiger ist (1 Mark Courant pro Tonne) und

von dem 2 Tonnen (im gelöschten Zustand verkauft) zur Füllung eines Reinigers nöthig

sind. Die Tonne (ungelöschter) Steinkalk von 7 Kubikfuß Inhalt wiegt etwa 300 Pfd.

hamb. und reicht hin zur Reinigung von 4500 Kubikf. Gas. An Muschelkalk waren vom 1.

bis 13. März inclus. bei einer Production von 86,154

Kubikf. Gas 42 Tonnen gebraucht worden; das ergibt 2051 Kubikf. auf 1 Tonne, oder

die Kosten der Reinigung zu 8 Schilling Cour. (6 Sgr. oder 21 kr.) pro 1000 Kubikf. Gas. Der Kalkbedarf ist offenbar ein

sehr großer. Aber ist derselbe nur local so groß, oder ist er durch die Natur des

Torfgases in solchem Umfange bedingt?

Leider fehlen bei den bis jetzt in die Oeffentlichkeit gelangten Versuchen alle

genaueren Angaben über die Reinigung. Nur Hr. Dr. Reissig führt an:Polytechn. Journal Bd. CLI S.

128.

„Die Menge der Kohlensäure ist der des ungereinigten Holzgases gleich, und selbst größer.

Zur Reinigung des Torfgases ist Kalk in etwas größerer Quantität, als bei

Holzgas erforderlich.“ Nach einer Notiz in den

„Mittheilungen des Gewerbe-Vereins für das Königreich Hannover

1854“, Heft 3, wurden in der Holzgas-Anstalt zu Bayreuth im

Monat November 1853 zur Production von 276,000 Kubikfuß bayer. Gas (= 291,500

Kubikf. hamb.) 10,285 Pfd. bayer. (= 11,890 Pfd. hamb.) Kalt gebraucht, d. i. für

1000 Kubikf. hamb. Gas 41 Kubikf. hamb. oder für 7300 Kubikf. circa 1 Tonne. Hienach würde sich der Materialbedarf für die Reinigung

stellen wie 73 (bei Torf) zu 41 (bei Holz).

In der nahe bei Uetersen belegenen kleinen Steinkohlengas-Anstalt in Elmshorn

sind im Betriebsjahr 1858 für die Reinigung von 1,956,500 verkauften Kubikfuß Gas 49

Thlr. 65 Schil. Reichsmünze verausgabt worden. Das ergibt die Reinigungskosten für

1000 Kubikf. dieses Gases zu 3/4 Schilling Cour. (9/16 Sgr. oder 2 kr.)

Das gereinigte Gas gelangt durch eine Stationsuhr in den Gasometer, und von diesem

durch einen Regulator auf bekannte Weise in die Röhren zur Benutzung.

Die Leuchtkraft des Gases konnte leider nicht gemessen werden, da kein

photometrischer Apparat zur Hand war. Augenscheinlich war die Flamme eben so hell

und schön, wie man sie mit gewöhnlichem Steinkohlengas herzustellen im Stande

ist.

Was die Nebenproducte anlangt, so wurde mir die ganze Masse des seit Eröffnung des

Betriebes (15. October v. J.) gewonnenen Theers annähernd zu 54 Ctr. angegeben; dieß

betrüge 2,335 Proc. des verbrauchten Torfes. Die Masse des producirten Gaswassers,

in welchem sich ein wesentlicher Ammoniakgehalt deutlich zu erkennen gab, konnte ich

nicht erfahren.

Tafeln