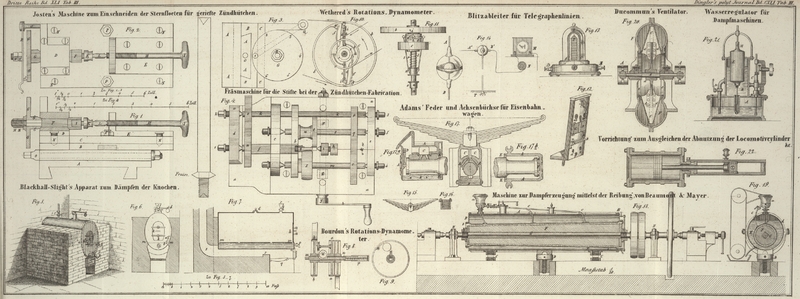

| Titel: | Maschine zum Einschneiden der Sternflöten für gestreifte Zündhütchen; von H. Josten, Mechaniker in Düsseldorf. |

| Autor: | H. Josten |

| Fundstelle: | Band 141, Jahrgang 1856, Nr. XL., S. 161 |

| Download: | XML |

XL.

Maschine zum Einschneiden der Sternflöten für

gestreifte Zündhütchen; von H. Josten, Mechaniker in

Düsseldorf.Nachtrag zu des Verfassers Maschinen für die Fabrication der Zündhütchen, im

polytechn. Journal Bd. CXXXVIII S. 14

und 338, Bd. CXXXIX S. 102.

Mit Abbildungen auf Tab.

III.

Josten's Maschine zum Einschneiden der Sternflöten für gestreifte

Zündhütchen.

Diejenigen Flöten, welche zur Darstellung der immer beliebter werdenden gestreiften

und gespaltenen Hütchen gebraucht werden, haben an demjenigen Ende, welches das

Ausschneiden bewirkt, statt der Kreisform die Gestalt eines sechseckigen Sterns,

weßhalb sie auch wohl „Sternflöten“ genannt werden. Es ist nun

wesentliche Bedingung, daß alle Spalten, nicht nur der einzelnen Flöten, sondern in

Masse, ganz genau dieselbe Weite haben, weil die geringste Abweichung davon einen

größern Verbrauch von Kupfer und Schneideplatten zur Folge hat. Da die Drechsler,

deren in der Regel in der Zündhütchenfabrik mehrere angestellt sind, nebst dem

Drehen der Flöten und Stifte auch das Einschneiden der Flöten besorgen müssen, so

ist es am passendsten, dieselbe Maschine für die Drehbank so einzurichten, daß sie

leicht auf- und abgesetzt werden und von jedem Drechsler ohne besondere

Einrichtung bedient werden kann. Ich suchte dazu theils den Support der Drehbank zu

benutzen, und bin mit der Leistung meiner Maschine sehr zufrieden. Sie genügt allen

Anforderungen, die man an eine solche Maschine zu machen berechtigt ist; sie liefert

sehr genau geschnittene Flöten und kann zu jeder beliebigen Größe von Flöten

gebraucht werden.

Sie besteht aus folgenden Theilen:

A unterer Schieber, welcher auf einem gewöhnlichen

Drehbank-Support aufgesetzt wird, aus Gußeisen bestehend.

B oberer Schlitten (Gußeisen).

C schmiedeiserne Platte.

D Spindelgehäuse aus Rothguß.

E Stellschraubenhalter.

F Spindel aus Gußstahl.

G Theilscheibe aus Rothguß.

H Stellmuttern.

I Stift, auf welchen die zu schneidende Flöte gesteckt

wird.

K Flöte.

L Gegenstift.

M Stellschraube zum Festhalten der Flöte beim Schneiden

derselben.

N Stellschrauben, um die Flöte höher oder niedriger

stellen zu können.

O Führungsschraube für den oberen Schlitten.

Fig. 1

Seitenansicht,

Fig. 2 obere

Ansicht,

Fig. 3

Endansicht der Maschine.

Gleiche Buchstaben bezeichnen in allen Figuren dieselben Gegenstände.

Der untere Theil A, welcher der Form eines vorhandenen

Supports angepaßt wird, um auf demselben aufgeschoben werden zu können, enthält,

gleich einem gewöhnlichen Support, die Führungsschraube für den obern Schlitten,

welcher den untern theilweise umfaßt, um auf diesem verschoben werden zu können. Der

obere Schlitten ist oben ganz eben (abgehobelt) und enthält die beiden Schrauben P, P, welche durch die schmiedeiserne Platte C gehen, um vermittelst einer Mutter dieselbe

festzuhalten, wenn sie durch die Stellschrauben N auf

die erforderliche Höhe gebracht worden. Da das Gehäuse für die Spindel und der

Stellschraubenhalter M auf dieser Platte festgeschroben

sind, so ist es einleuchtend, daß durch gleichmäßiges Anziehen der Stellschrauben

N alles was sich auf dieser Platte befindet, höher

oder tiefer gestellt wird, wodurch die Flöte der auf der Drehbank zwischen den

Spitzen derselben rotirenden Fräse genähert oder von derselben entfernt wird, je

nachdem man beabsichtigt die Flöte tiefer oder flacher einzuschneiden. Die Spindel

F ist an ihrem einen Ende cylindrisch ausgebohrt zur

Aufnahme eines Stiftes, worauf die zu schneidende Flöte gesteckt wird. Damit die

Flöte unverrückbar auf dem Stifte sitzen bleibt, befindet sich an der andern Seite

ein zweiter Stift L, dessen eines Ende ganz genau

dieselbe äußere Form wie die Flöte innen hat, während sein anderes Ende in eine

Spitze endigt, welche in die Stellschraube M tritt und

von dieser fest in die Flöte gedrückt wird. Eine kraus gemachte Scheibe am Ende

dieser Stellschraube zeigt an, daß selbige von Hand gestellt wird.

Am entgegengesetzten Ende dieser Spindel F ist eine

Theilscheibe aufgesteckt, deren Eintheilung der Zahl der Spalten die eine Flöte

erhalten soll, entspricht. Eine Feder R, mit einem Stift

S versehen, welcher in diese Theilpunkte der

Theilscheibe tritt wenn dieselbe genug gedreht worden ist, hält die Theilscheibe und

mit ihr die Flöte während der Operation des Fräsens fest.

Die Fräse ist ein aus Gußstahl gearbeitetes Scheibchen, dem man durch den Drehstahl

auf der Drehbank die erforderliche Form gibt und welches man dann mittelst einer

Feile mit Zähnen versieht und glashart härtet. Die Achse worauf die Fräse gesteckt

wird, ist eine Stahlstange, welche weiter keiner Bearbeitung bedarf, als an einem

Ende ein Gewinde anzuschneiden (um die Fräse bequem auf- und abschrauben zu

können), beide Enden conisch auszubohren und zu härten.

Nachdem die Flöte auf beschriebene Weise in der Maschine befestigt ist und die Fräse

auf der Drehbank rotirt, dreht man vermittelst einer Kurbel die Führungsschraube O und schiebt so die Flöte so lange gegen die Fräse, bis

der Schnitt die erwünschte Länge hat. Ist die Maschine einmal richtig gestellt, so

werden alle Flöten genau nach einer Weite geschnitten. Nach und nach werden dann, in

dem Maaße als die Fräse sich durch den Gebrauch abnutzt, die Stellschrauben N angezogen, was schnell geschehen kann. Mit einer gut

gearbeiteten und glashart gehärteten Fräse kann man 500 sehr genau geschnittene

Flöten darstellen – eine Zahl die hinreichend ist, um mit Vortheil eine

andere Fräse einzusetzen. Die abgenutzte Fräse wird so lange wieder erneuert, bis

sie endlich zu klein wird, was übrigens nicht zu früh der Fall ist, da eine Fräse

selten zu klein ist. Eine kleine Fräse liefert schönere Spalten als eine große.

Genauigkeit der Arbeit, hinsichtlich der einzelnen Theile der Maschine, ist hier wie

bei allen Maschinen unerläßliche Bedingung, um die gewünschten Resultate zu

erzielen.

Tafeln