| Titel: | Ueber rauchverzehrende Oefen im Allgemeinen und einen neuen rauchlosen Heizapparat für Dampfkessel etc.; von dem Ingenieur C. J. Duméry. |

| Fundstelle: | Band 140, Jahrgang 1856, Nr. LIII., S. 241 |

| Download: | XML |

LIII.

Ueber rauchverzehrende Oefen im Allgemeinen und

einen neuen rauchlosen Heizapparat für Dampfkessel etc.; von dem Ingenieur C. J.

Duméry.

Aus dem Bulletin de la Société

d'Encouragement, Novbr. 1855, S. 771.

Mit Abbildungen auf Tab.

IV.

Dumery, über rauchverzehrende Oefen und seinen neuen rauchlosen

Heizapparat.

Die wichtige Frage der Rauchverbrennung in den Oefen der Dampfkessel etc., für welche

in Frankreich kein Gewerbetreibender gleichgültig geblieben ist, besonders seit der

Verordnung vom 11. November 1855, hat auch die Société d'Encouragement beschäftigt und Nachstehendes ist

ein Bericht von einem ihrer Mitglieder, dem Ingenieur Duméry.

Bekanntlich zeigt der Rauch eine unvollkommene Verbrennung an; daraus könnte man

schließen, daß man nur die Verbrennung zu vervollständigen braucht, um den Rauch zu

vermeiden; dieß ist aber unsere Meinung nicht; wir glauben im Gegentheil, daß der

Raucy ein unverbrennbarer, wenigstens nicht mit Nutzen und Vortheil verbrennbarer

Körper ist.

Das aus einem mit Rost versehenen Ofen entweichende Gas wieder zu entzünden, scheint

uns, in gewerblicher Beziehung, d.h. mit Vortheil, unausführbar zu seyn. Denn nach

unserer Ueberzeugung ist der einmal gebildete Rauch, obwohl er brennbare Elemente

enthält, ein ungleichartiges Gemenge, welches keinen Nutzeffect liefern kann.

Um diese Behauptung zu erläutern, müssen wir zuvörderst auseinandersetzen, was wir

unter dem Worte Brennmaterial verstehen.

Im Allgemeinen ist unter dem Wort „Brennmaterial“ jede Substanz

zu verstehen, welche sich durch das Feuer zerstören läßt, im Gegensatz mit den

unverbrennlichen Körpern welche der Einwirkung des Feuers widerstehen. – In

technischer Beziehung versteht man darunter jeden Körper, welcher sich chemisch mit dem

Sauerstoff verbinden kann. – Aus dem gewerblichen Gesichtspunkte versteht man

unter Brennmaterialien Stoffe, welche durch ihre Verbrennung Wärme entwickeln und

mittheilen können, und bei denen die Verbrennungstemperatur mit der entwickelten

Wärme nicht im Gleichgewicht steht.

Nasses Gras, abgestorbene und feuchte Baumblätter, verfaultes Holz, sind im absoluten

Sinne des Wortes brennbare Körper. In gewerblicher Beziehung können wir sie aber

nicht als Brennmaterialien betrachten, weil die Summe der für den Verbrennungsact

verbrauchten Wärme der erzeugten Wärme das Gleichgewicht hält, so daß sie gänzlich

absorbirt wird und keine benutzbare Wärme übrig bleibt.

Der Rauch, welchen einige Schriftsteller unter die Brennmaterialien zählen, wird von

uns den unverbrennlichen Körpern beigeordnet, nicht deßhalb, weil er kein brennbares

Element enthält, sondern aus dem einzigen Grunde, weil er durch seine Verbrennung

eine größere Wärmemenge absorbirt, als er zu entwickeln im Stande ist.

Für uns zerfällt das Wort Brennmaterial in drei Kategorien:

wirksames Brennmaterial,

neutrales Brennmaterial,

unwirksames Brennmaterial.

Wirksame oder active Brennmaterialien sind diejenigen

Körper, welche Wärme entwickeln oder liefern, wie Steinkohle, Holz etc.

Neutrale sind diejenigen, welche, wie faules Holz oder

Rauch, eben so viel Wärme absorbiren als sie entwickeln.

Unwirksame oder passive Brennmaterialien sind solche

Körper, welche, wie die Kohlensäure, eine sehr große Wärmemenge absorbiren, um sich

in Kohlenoxydgas zu verwandeln.

Da die Steinkohle das in den Gewerben am allgemeinsten

angewendete Brennmaterial ist, so wählen wir sie als Grundlage unserer Erörterungen.

Die Steinkohlen haben jedoch ein sehr verschiedenartiges Ansehen und sehr

verschiedene Charaktere; manchmal enthalten sie großentheils nur Kohlenstoff, wie

die Kohks und die anthracitartigen Steinkohlen, wogegen andere eine große Menge

flüchtiger Stoffe enthalten, nämlich Kohlenwasserstoffe, daher wir wenigstens einen

Unterschied zwischen diesen äußersten Qualitäten machen müssen.

Bei der chemischen Analyse beschränkt man sich in der

Regel auf die Bestimmung des Kohlenstoffgehalts und der übrigen Bestandtheile der

Steinkohlen; die physische Constitution, der Grad der Trockenheit, die mehr oder

weniger vollständige und innige Verbindung der Bestandtheile, werden als Nebenfragen

betrachtet.

In den Gewerben, in der Praxis dagegen zeigt der Physische

Zustand der Kohle einen großen Einfluß auf die Leichtigkeit ihrer Verbrennung:

wenn, bei gleichem Wasserstoffgehalt, die Elementar-Bestandtheile innig mit

einander verbunden sind, so trennt sich der Wasserstoff unter dem Einfluß der Wärme

von dem Kohlenstoff, ohne sichtbare Theilchen mit sich zu reißen;

wenn dagegen die Steinkohle sich der Beschaffenheit der künstlichen Kohlen nähert,

wenn sie ein bloßes Gemenge ist, wie die künstlichen, aus trockenen Kohlen und Theer

bereiteten Brennmaterialien, so erfolgt die Trennung, durch die Wärme veranlaßt,

sehr schnell. Die bituminösen Theile kommen in Gluth, verbrennen zuvörderst allein

und reißen die rußigen, welche zu schnell in Freiheit gesetzt wurden, mit sich.

Letztere Kohlen sind diejenigen, welche die größten Schwierigkeiten darbieten, um die

Verbrennung ohne Rauch zu bewerkstelligen; wir wählen sie daher vorzugsweise als

Anhaltspunkt; bei denselben kann über eine stattfindende unvollkommene Verbrennung

keine Täuschung stattfinden, weil sichtbare Kennzeichen solche andeuten, wogegen bei

den trockenen und mageren Kohlen eine unvollständige Verbrennung vorkommen kann,

ohne daß man es in der gewöhnlichen Praxis wahrnimmt.

Mit dem Ausdruck Rost bezeichnen wir das Ganze der jetzt gebräuchlichen Vorrichtung,

bestehend: in einem Aschenkasten, der die reine, zur Verbrennung erforderliche Luft

enthält; einem Rost oder einer durchlöcherten Platte, durch welche die Luft strömen

kann und auf der das Brennmaterial liegt; endlich darüber einem Raume zur

Entwickelung der brennbaren Gase, der mit einer Thür verschlossen werden kann, durch

welche das Brennmaterial eingeschürt wird. Bei dem Rost kommen also drei Etagen,

drei übereinander liegende Ebenen, in Betracht: 1) reine Luft im untern Theil; 2)

die Brennmaterialschicht unmittelbar darüber; 3) der Raum in der obersten Etage, in

welcher sich die brennbaren Gase entwickeln.

Wenn ein Herd in voller Feuerung ist und zweckentsprechend functionirt, so muß man

unter dem Rost reine Luft, und über der glühenden

Brennmaterialschicht Kohlensäure finden.

Enthält die Kohlensäure noch unverbrannte brennbare Gase, so schließt man daraus, daß

das Luftvolum zu schwach war; enthält sie Sauerstoff, so folgert man daraus, daß die

Luftmenge zu beträchtlich war; enthält sie endlich beide, d.h. unverbrannte Gase und

Sauerstoff, so ist dieß ein Zeichen, daß die brennbaren Gase mit dem Sauerstoff

nicht zusammentrafen, oder daß sie sich an einem zur Verbrennung ungeeigneten Ort

begegnet sind.

Wenn man einen Herd dieser Art mit Brennmaterial speisen will, so öffnet man die Thür

und breitet auf der Oberfläche der glühenden Kohlen, so gleichförmig als möglich,

eine sehr dünne Schicht frischen Brennmaterials aus.

Der Vorgang ist dann folgender:

Abgesehen von der abkühlenden Wirkung des sehr beträchtlichen Volums kalter Luft, die

während des Schürens einströmte, verhindert die Decke von kalten Kohlen, welche auf

der glühenden Schicht ausgebreitet wurden, die Strahlung der letztern auf den zu

feuernden Generator; die zwischen den Roststäben und dieser frischen Rinde

concentrirte Wärme bringt die Asche zum Schmelzen und veranlaßt die Bildung von

Schlacken, welche sich an den Rost ansetzen und sich dem Durchströmen der Luft

widersetzen. Die in den frischen Kohlen enthaltenen Gase entwickeln sich als dicker

Strom in einem Mittel, dessen Temperatur gesunken und welches mit Kohlensäure

gesättigt ist. Daher ist denn auch die Verbrennung des gekohlten Wasserstoffs nur

eine theilweise und unvollkommene, und die Gase entweichen mit sehr viel

beigemischtem feinem Ruß aus der Esse.

Eine von der erwähnten abweichende Methode des Schürens besteht darin, daß man,

sobald die Thür offen ist, die glühenden Kohlen zurückstößt und daher in der Nähe

der Thür einen freien Platz hervorbringt, um dort die zu verbrennenden Kohlen

abzulegen. Da auf diese die Hitze des Herdes nur nach und nach einwirken kann, so

destilliren sie langsamer, unterbrechen die strahlende Wärme weniger, und die von

ihnen erzeugten Gase müssen sich, indem sie über die glühende Schicht weggehen,

erwärmen und verbrennen.

Diese Schürmethode ist anscheinend zweckmäßiger, sie führt jedoch keineswegs zu dem

gewünschten Ziele: alle, unter dem Einflüsse eines Zuges in einen Herd dringenden

oder sich aus dem Brennmaterial entwickelnden Gase werden sogleich in der Richtung

dieses Zuges geneigt, und sobald sie über die Kohlenschichten hinaus gekommen sind,

verfolgen sie den kürzesten Weg, um sich in die Esse zu begeben, d.h. sie biegen

sich um und gehen in parallelen Schichten, welche durch die Reibungen an den Wänden

oder in den Knieen endlich in Unordnung kommen müssen, jedoch zu spät, um sich innig

zu vermischen (was ihre Verbrennung begünstigen würde); die Gase bewegen sich also

in der folgenden Ordnung parallel:

am obern Theil, in der Nähe der Generatorwände, welche verhältnißmäßig kalt sind,

findet sich die reinste Schicht von gekohltem Wasserstoff;

unmittelbar darunter findet sich eine Schicht von Kohlensäure, mit sehr wenig

Sauerstoff;

endlich in der Nähe des Brennmaterials eine an Sauerstoff weit reichere

Kohlensäureschicht.

In vielen Fällen, besonders damit die Entwickelung dieser verschiedenen Schichten

leicht erfolgt und die Querschnitte im Verhältniß der Entwickelung zunehmen, gibt

man dem Rost eine schwache Neigung von der Thür nach der Feuerbrücke.

Diese Schürmethode, wenn sie auch mit Genauigkeit und mit der Regelmäßigkeit einer

mechanischen Bewegung ausgeführt würde, kann doch nicht das gewünschte Resultat

liefern, denn sie scheitert an dem zur Verbrennung der Gase gewählten Orte.

Die schwache Seite aller dieser Einrichtungen besteht nämlich darin, daß man ein

neues und reines Gas mit verdorbenen Elementen verbrennen will; man muß letztern

eine Eigenschaft zurückgeben, die sie nicht mehr haben, und indem man sie mit einem

Ueberschuß von Sauerstoff verdünnt, erzeugt man ein Gemisch, welches wir unverbrennlich nennen. Lufteinströmungen über dem Herde

hat man seit zwanzig Jahren als Mittel der Rauchverbrennung empfohlen; diese

Luftadmissionen wurden in Form, Ort, Anzahl, Temperatur, Geschwindigkeit und Druck

verschieden gewählt, aber stets haben sie ihren Zweck verfehlt.

Sie haben ihn aber nicht nur deßhalb verfehlt, weil der Ort schlecht gewählt war und

das Gemisch, wie gesagt, unverbrennlich ist, sondern auch weil man eine zweite nicht

minder gefährliche Klippe vernachlässigt hat, indem man die Gase in großen, oder

vielmehr in Ungewissen, unbekannten und unregelmäßigen Volumen verbrannte.

Unter den verschiedenen Zuständen, in denen die kohlenstoffreichen brennbaren Körper

sich uns darbieten, macht der gasförmige die wesentlichsten Schwierigkeiten, um eine

vollkommene Verbrennung zu erlangen. Die Gränzen innerhalb deren solche möglich ist,

sind so beschränkt, daß man daran verzweifeln muß die Gase als Heizmaterial mit

vollständiger Verbrennung im Großen anwenden zu können.

Der verewigte Ebelmen hat dieß vollkommen begriffen; er

hütete sich wohl das Kohlenoxydgas in einem einzigen starken Strome zu verbrennen;

er vertheilte die zu verbrauchende Menge durch eine gewisse Anzahl von Düsen, die er

in eine Linie legte und wodurch er eine Flamme erzeugte, welche gleichförmig mit dem

Sauerstoff der Luft gespeist wurde; überdieß war sein Gas rein, während es über

einem Herde stets mit Kohlensäure verunreinigt ist.

Um sich von der Schwierigkeit der vollständigen Verbrennung des gekohlten

Wasserstoffgases zu überzeugen, braucht man nur den Brenner einer Lampe zu

untersuchen und sich zu erinnern, was früher unsere Lampen mit plattem Docht, rother und

rauchiger Flamme waren. Der Glascylinder war bei diesen Lampen so weit, daß er nur

zum Schutz und gar nicht zur Regulirung diente.

Argand hat durch die Erfindung seines Brenners mit

doppeltem Luftzuge einen sehr großen Fortschritt bei den Beleuchtungsapparaten

erzielt; er hat eine sehr dünne Schicht brennbaren Gases zwischen zwei Schichten

reiner Luft zu bringen gewußt; das Licht wechselte sofort seine Beschaffenheit und

Stärke, und man konnte es nun schon besser reguliren und es von viel größerem Volum

erlangen. Da aber bei Argand's

Einrichtung das zugelassene Luftvolum bestimmt und unveränderlich war, so konnte man

die Verbrennung nicht anders mäßigen oder verstärken, als indem man das Austreten

des brennbaren Gases verminderte oder vermehrte, d.h. den Docht hob oder senkte; da

jedoch das Volum des gekohlten Wasserstoffgases, welches ohne Rauch verbrannt werden

kann, sehr gering ist, so hatte die Intensität des durch diese Lampen erzeugten

Lichtes sehr beschränkte Gränzen. Erst als die beweglichen Zuggläser erfunden

wurden, welche gehoben oder gesenkt werden können, war man im Stande das

einströmende Luftvolum und die Schnelligkeit seines Zuges nach Belieben zu

verändern, so daß das Problem wirklich gelöst war.

Man kann daher sagen, daß unter den gebräuchlichen Apparaten die Lampe das einzige

Beispiel einer vollständigen und vollkommenen Verbrennung darbietet.

Alle Fehler sind bei der Lampe sichtbar, geben sich unmittelbar zu erkennen, und

werden mit wunderbarer Leichtigkeit verbessert:

wenn der Cylinder zu hoch steht, so ist der Durchgang zu groß, die Verbrennung wird

verzögert, der Kohlenstoff wird nicht gänzlich zerstört, er häuft sich über dem

Docht an; man sagt alsdann, die Lampe kohle;

wird dieser Fehler weiter getrieben, so ist die Masse der hinzuströmenden Luft zu

bedeutend, die Flamme erkaltet, die Verbrennung ist unvollständig, die Lampe bekommt

eine spitze Flamme und raucht;

wenn die Abkühlung durch die Verengung des ringförmigen Canals, d.h. durch eine zu

große Geschwindigkeit der Luft veranlaßt worden ist, so kann die Verbrennung eine

gute genannt werden, sie ist jedoch durch eine künstliche Abkühlung vermindert; das

Licht ist schön und sehr weiß, aber kurz;

wird die Verengung des Cylinders noch weiter getrieben und findet ein Mißverhältniß

zwischen dem äußern ringförmigen Querschnitt und dem Canal in der Mitte statt, so

ist das Gleichgewicht der Geschwindigkeit zerstört und die im Inneren weiße Flamme

wird roth und raucht äußerlich;

findet endlich das Entgegengesetzte statt, wird der Centralcanal verstopft, so ist

der doppelte Argand'sche Luftzug zerstört; die Flamme

wird nicht mehr in dünnen Schichten geleckt, welches die einzige wesentliche

Bedingung ihrer Existenz und ihrer Weiße ist, sie verbrennt als ein zu dickes Bündel

wie ein gewöhnlicher Luntendocht, die Verbrennung erfolgt schlecht und mit

Rauchentwickelung.

Wie wir gesehen haben, ist es, um das gekohlte Wasserstoffgas, welches aus dem

Brenner einer Lampe entweicht, zu verbrennen, nicht hinreichend daß die Elemente

rein sind, daß die zu verbrennende Gasschicht sehr dünn ist, daß das Verhältniß der

Geschwindigkeit und des Volums von dem Sauerstoff ein zweckmäßiges sey, sondern es

müssen auch alle diese Bedingungen sogleich beim Beginn des Processes gegeben seyn.

Alle Luft, womit die Flamme später in Berührung kommt, ist ohne Einfluß und

Wirksamkeit. Ist einmal der Kohlenstoff frei geworden und mit ein wenig Kohlensäure

gemischt, so läßt er sich nicht mehr mit Vortheil verbrennen.

Diese Schwierigkeit, das Gas in großem Volum zu verbrennen und das gekohlte

Wasserstoffgas im Innern des Herdes wieder zu entzünden, ist seit langer Zeit

bekannt und veranlaßte die Anwendung der Herde und Oefen mit umgekehrter Flamme, wobei die Flamme den entgegengesetzten Weg von

demjenigen nehmen muß, welchen ihre Dichtigkeit ihr vorschreibt.

Bei dieser Einrichtung werden die frischen Kohlen auf die glühenden geworfen; die

Wärme der letztern veranlaßt die Destillation der erstern und der Zug nöthigt die

Gase durch die glühende Brennmaterialmasse zu strömen, ehe sie unter den zu

heizenden Körper gelangen.

Die auf diese Weise bewirkte Verbrennung ist vollkommen und die Gase werden

vollständig verbrannt; da aber hierbei die Strahlung verloren geht, so wird die

Summe der gesammelten und benutzten Wärme so gering, daß man diese Oefen aufgeben

mußte.

Um die Strahlung nicht zu verlieren und damit die Gase ihren natürlichen Weg

verfolgen können, schlössen Hr. Letestu i. J. 1844 und dann i. J. 1849 Hr. Boquillon

Polytechn. Journal Bd. CXXXIX S.

23. die Kohlen in einen sich drehenden, d.h. auf zwei

horizontalen Zapfen liegenden Rost ein. Wenn man annehmen

kann, daß die im cylindrischen Rost enthaltene Kohle verkohlt ist, so öffnet man

eine von den Füllungen, aus denen die Peripherie besteht, und wirft auf die

glühenden Kohks eine Charge frischer Kohlen; man verschließt dann den Apparat und

läßt ihn eine halbe Umdrehung machen, so daß die oben befindlichen Kohlen nach unten

kommen. Die von den Kohks entwickelte Hitze destillirt die Steinkohle, deren Gase,

wie bei der umgekehrten Flamme, die glühende Masse durchströmen und verbrennen

müssen.

Nun ist aber die in einem ganz metallenen Mantel erzeugte Wärme sehr beschränkt und

kann, ohne Benachtheiligung des Apparates, nicht die wirksamste Intensität erlangen,

wie sie feuerfeste Wände, welche sich nicht abkühlen, liefern.

Außerdem können diese sich drehenden Roste nicht die ununterbrochene Wirkung der

umgekehrten Flamme liefern. Ehe eine neue Charge erfolgt, muß die vorhergehende

vollständig destillirt seyn; denn wenn man den Apparat zu bald dreht, so entsteht

Rauch.

Endlich macht die Veränderung der Stellung des ganzen Apparates, um seinem Inhalt

eine andere Lage zu geben (abgesehen von nachtheiligen Einströmungen der Luft,

welche dadurch veranlaßt werden können) für alle Theile des Apparates gleiche

Abstände von einem gemeinschaftlichen Mittelpunkt nothwendig und führt daher

unmittelbar zu einem Kreise; um die Wirkung des Herdes zu verstärken, muß man daher

alle Dimensionen des Apparates vergrößern, während für eine gute Verbrennung die

Gränzen der Dicke der Brennmaterialschicht sehr beschränkt sind und ziemlich

dieselben bleiben müssen.

Daher blieb auch diese, obgleich sehr sinnreiche Einrichtung, vom Anfang an in ihrer

Anwendung auf die kleinern häuslichen Feuerungen beschränkt.

In der Absicht zu demselben Zweck zu gelangen, versuchte Hr. Cutler zu London bereits im J. 1815 die frischen

Kohlen in die Höhe gehen zu lassen und sie am obern Theil zu entzünden.

Zu dem Ende brachte er unter dem Herde eines Kamins (Zimmerofens) einen Kasten ohne

Deckel an, der dieselben Dimensionen wie der Herd hat und sich nach unten zu

verlängert. Der Boden dieses Kastens konnte mit Hülfe zweier Ketten bis nach oben

emporgezogen werden.

Da der Kasten mit Kohlen angefüllt und das Feuer auf dem über ihm befindlichen Roste

des Herdes angezündet wurde, so konnten sämmtliche durch die Wärme entwickelten Gase

nur durch die entzündeten Theile strömen und mußten sich dort verzehren. Da aber

dieser Apparat ein unangenehmes Ansehen hatte und schwierig zu handhaben war,

überdieß der Mangel an starkem Zuge seinen Erfolg sehr unsicher machen mußte, so

wurde er bald ganz aufgegeben.

In der letzten Zeit hat Dr. Arnott zu London, Erfinder mehrerer Heizapparate und Verfasser eines

Werkes über die Ventilation der Privatwohnungen und öffentlichen Gebäude, den

erwähnten Apparat für die Praxis zu verbessern gesucht.Polytechn. Journal Bd. CXXXIII S.

194 Er machte die Handhabung desselben einfacher und bequemer und gab ihm eine

angenehmere Form, indem er die beiden zur Seite angebrachten Ketten und die oben

befindliche Kurbel durch eine unten in der Mitte angebrachte Zahnstange ersetzte,

die mit einem Schürhaken in Wirksamkeit gesetzt wird; endlich, und dieß ist das

Wesentlichste, verbesserte er auch das Princip des Ofens, indem er in dem Kamin

einen Scheider oder ein Klappenventil anbrachte, um den Zug zu verstärken, sowohl

während des Anzündens, als nach einem etwas zu raschen Aufgange des beweglichen

Bodens.

Diese kleinen Apparate, welche in der Absicht construirt wurden, eine langsame und

andauernde Verbrennung zu bewirken, geben sehr gute Resultate. Die zehn bis zwölf

Stunden lang auf eine geringe Brennmaterialmenge einwirkende Wärme entwickelt das

gekohlte Wasserstoffgas sehr langsam, in geringer Menge, und gewährt ihm Zeit zu

verbrennen oder seinen Kohlenstoff mechanisch auf die glühenden Kohksstücke

abzusetzen; der Rauch ist fast gänzlich unterdrückt.

Die von Dr. Arnott

modificirten Apparate sind in England schon sehr verbreitet.

Da sie aber nur bei täglich einmaligem Füllen mit Kohlen zu benutzen sind, indem das

Nachfüllen des Brennmaterials während der Verbrennung sehr schwierig und mühsam ist,

weil alle Elemente, d.h. die tragenden Theile und die getragenen Brennstoffe (sowohl

die in dem Kasten eingeschlossenen, als die darüber verbrennenden Kohlen) in einer

Senkrechten liegen, daher auch, wenn große Massen von unreinem Brennmaterial

eingeschürt würden, die Asche ein Hinderniß werden müßte;

da ferner die brennbaren Gase sich in dem Kasten außer Berührung mit der

atmosphärischen Luft entwickeln und folglich keine lebhafte Verbrennung darin

stattfinden kann, weil der Sauerstoff der Luft und die brennbaren Gase sich erst

begegnen können, nachdem sie beide eine gewisse Zeit lang in der glühenden Masse,

der eine in schiefer, die anderen in senkrechter Richtung, fortgezogen sind;

da folglich beide unvermeidlich mit Kohlensäure verunreinigt sind und die Entzündung

der Gase überdieß am obern Theile stattfindet, so können die hohen Temperaturen,

welche in den Gewerben erforderlich sind, mit diesem Apparat nicht erzeugt werden

und derselbe ist daher aus dem industriellen Gesichtspunkte werthlos.

Diese Folgerungen, welche sich ganz natürlich aus den Gesetzen der Verbrennung

ergeben, wurden durch Versuche bestätigt, welche Hr. Eduard Foard i. J. 1841 in England anstellte,

wobei er seinen Kohlenkasten unter dem Rost einer Dampfmaschine (dessen Stäbe

herausgenommen worden waren) anbrachte.Man s. die Beschreibung von Foard's patentirtem Apparat im polytechn. Journal Bd. LXXXVII S. 86. Diese Versuche wurden im Arsenal zu Woolwich gemacht, wegen ihres schlechten

Erfolgs aber bald aufgegeben.

Später ersetzte man den massiven Kolben durch einen Rost, in der Hoffnung, daß die

zur Verbrennung erforderliche Luft durch denselben eindringen würde; da aber die

Destillation der rohen Steinkohlen nicht so schnell vorschreitet, als die Zerstörung

der Kohks auf dem Rost, so folgt, daß man noch nicht gereinigte Kohle emporhebt und

daß die Verbrennung der Gase an der obern Oberfläche, d.h. im Innern des Herdes,

fortdauert.

Im Jahre 1843 erfand Richard Holmes

Polytechn. Journal Bd. XCIV S.

115. eine horizontal schiebende Vorrichtung, die er außerhalb des Kessels,

parallel mit dessen Seite, anbrachte, und welche von der Linken zur Rechten und

umgekehrt wirkte.

Dieser Schiebapparat treibt das Brennmaterial abwechselnd in zwei viereckige Canäle

oder Röhren, die einander gegenüber liegen, sich in derselben Ebene rechtwinkelig

krümmen (so daß sie die Form eines Hufeisens haben) und an beiden Enden sich etwas

erheben, ebenfalls rechtwinkelig, um unter dem zu feuernden Kessel auszumünden; an

dem Scheitelpunkt dieser Canäle muß man (wie beim Apparat des Dr. Arnott) die sich aus der aufsteigenden

Kohle entwickelnden Gase entzünden.

Dieses System war aus folgenden Gründen nicht anwendbar: 1) wegen des Mangels an Luft

in den krummen Canälen, worin das Brennmaterial vorgeschoben wird; 2) wegen der

doppelten Krümmung, welche man diesen Canälen zu geben genöthigt ist, damit sie vom

Vordertheil des Kessels bis zu seiner Mitte vorgehen und sich dort erheben; 3) wegen

des Parallelismus der Wände dieses langen Canals, worin keine Bewegung des

Brennmaterials möglich ist; 4) wegen der ungenügenden mechanischen Wirkung des

Schiebapparates.

Princip des neuen Apparates.

Aus der vorhergehenden Kritik der bisherigen rauchverzehrenden Apparate und den

nachgewiesenen Mängeln derselben geht hervor, daß wir Nachstehendes als vollkommen

erwiesen betrachten können:

1) das Innere eines Herdes ist ein zur Entzündung und Verbrennung der brennbaren Gase

wenig geeigneter Ort;

2) die Gase lassen sich nicht als dicker Strom verbrennen;

3) man muß jeden Gasstrahl in demselben Augenblick wo er aus dem festen Brennmaterial

kommt, entzünden und jeden mit nicht verunreinigtem Sauerstoff speisen.

Diese drei Fundamentalpunkte ergeben die Bedingungen zur Erlangung einer

vollständigen und vollkommenen Verbrennung.

Diese Bedingungen sind:

die Beimischung von Luft, die Entzündung und Verbrennung der Gase, in der Art wie sie

bei den Apparaten mit umgekehrter Flamme stattfinden;

das Aufwärtssteigen der Flamme, wie bei den Herden von Letestu,

Boquillon, Cutler und Arnott;

die Ausdehnung und Stärke der Strahlung, wie sie bei den gewöhnlichen platten und

horizontalen Rostherden in dem Augenblick vor dem Schüren stattfindet;

die andauernde Strahlung, wie sie in den Herden von Cutler

und Arnott stattfindet;

endlich das ununterbrochene Beschicken mit Brennmaterial, wie bei den Herden mit

umgekehrter Flamme.

Wir waren bemüht, diese verschiedenen Bedingungen zu erfüllen und verfuhren dabei

folgendermaßen:

Wir haben den horizontalen Rost des Herdes weggelassen, oder vielmehr wir haben von

diesem Rost nur die beiden mittleren Stäbe beibehalten; an jedem von den beiden

Rechtecken, welche von der Seite der gebliebenen Stäbe und den gemauerten Wänden des

Herdes gebildet werden, haben wir, nach Beseitigung der beiden untern Pfeiler des

Aschenkastens, zwei runde Hörner oder Retorten angebracht, deren eine Oeffnung in

das Innere des Herdes, die andere nach der Außenseite des Ofengemäuers geht.

Diese gekrümmten Retorten, deren convexer Theil nach der Sohle zu gerichtet ist,

werden von dem Innern des Ofens nach dem Aeußern des Gemäuers zu enger, d.h. das in

dem Herd ausgehende Ende hat dieselbe Gestalt und dieselben Dimensionen wie das

durch Wegnehmen der Stäbe gebildete Rechteck, während das sich an der Außenseite

erhebende Ende an den vier Seiten um etwa 12 Proc., bezüglich der Mittlern Achse der

Retorten, verengt ist.

Beide Enden dieser Retorten sind ganz offen; das Einschüren des Brennmaterials

geschieht durch die äußere, engere Oeffnung, während in der weiteren, in dem Innern des

Herdes befindlichen Oeffnung die Verbrennung erfolgt. Dieser letztere Theil der

Retorten ist an seinem Umfange, d.h. an seinen vier Seiten, mit Spalten versehen,

durch welche atmosphärische Luft eindringt.

Dem äußern Ende der Retorten gegenüber und concentrisch mit ihrer Mittlern Achse,

befindet sich auf jeder Seite des Herdes ein gekrümmter Drücker oder Kolben, welcher

frei in die Retorten eintreten kann und dazu dient, das Brennmaterial in dem Maaße

fortzuschieben, als es die Verbrennung erfordert. Diese Drücker werden entweder

durch eine Kurbel und durch Räderwerk, oder durch den Motor selbst, welcher dann mit

einer Aus- und Einrückung versehen seyn muß, bewegt.

Das Ganze ist um ein gußeisernes Gerüst gruppirt und kann leicht unter jedem

Generator angebracht werden, dessen Betrieb man hierzu nur 24 Stunden zu

unterbrechen braucht.

Mit dem so vorgerichteten Apparat operirt man folgendermaßen:

Man bringt frische Steinkohlen in die krummen Hörner oder Retorten bis zum Anfang der

Spalten, durch welche die zur Verbrennung erforderliche Luft einströmt; auf diese

rohen Kohlen gibt man eine Lage von Kohks, welche durch die Verbrennung des

vorhergehenden Tages erzeugt worden sind; darauf zündet man den obern Theil durch

die gewöhnlichen Mittel, d.h. mit trockenen Holzsplittern und glühenden Kohks an.

Sobald die Kohks entzündet sind, theilen sie ihre Wärme den Steinkohlen mit, welche

destilliren und gekohltes Wasserstoffgas erzeugen, welches verbrannt werden muß.

Dieses Gas, welches an einem Ort wo die Verbrennungs-Temperatur herrscht, zur

Zeit des Einströmens frischer Luft entsteht, verbrennt gänzlich und das Innere des

Herdes erhält stets eine schon vollkommen gebildete Flamme.

Sobald es erforderlich ist, stößt man mittelst des Drückers eine Brennmaterialcharge

vorwärts und der Betrieb wird auf diese Weise ohne Unterbrechung fortgesetzt.

Selbst für das Reinigen braucht man die Feuerung nicht zu unterbrechen; die Schlacken

sammeln sich bei diesen Herden am obern Theil.

Will man das Feuer ausgehen lassen, so sind an dem untern Theil der Retorten Thüren

angebracht, mittelst deren man einerseits die rohen Steinkohlen herausnimmt, welche

man auf einen Haufen zu den andern wirft, und andererseits die glühenden Kohlen, die

man auslöscht, um sie den folgenden Tag beim Anzünden zu benutzen.

Die beschriebene Einrichtung gewährt folgende Vortheile:

da die Steinkohlen nur auf einer ihrer Seiten mit der Wärme in Berührung sind, so

destilliren sie nur auf einer Seite; die frische Luft in der Nähe des Rostes, auf welchem die

kalte Kohle liegt, wird durch den Zug angesogen und dringt in den Herd, indem sie

sich mit den gekohlten Wasserstoffgasen in dem Augenblick wo diese entstehen,

vermischt;

dieses vollkommen brennbare Gemisch, welches in der seiner Dichtigkeit entsprechenden

natürlichen Richtung fortströmt, entzündet sich in Berührung mit der glühenden

Schicht, durch die es dringt;

die Flamme entwickelt sich über einer vollständig entzündeten

Brennmaterialschicht;

die Ausstrahlung der obern Oberfläche des Brennmaterials wird nicht durch Auflegen

frischer Kohlen unterbrochen;

die Verbrennung kann nach Belieben in dicken und dünnen Kohksschichten erfolgen und

man kann letztere also auf der geeigneten Höhe erhalten, um eine vollständige

Umwandlung des Sauerstoffes in Kohlensäure zu bewirken;

alle Functionen des Feuerns erfolgen regelmäßig und ununterbrochen;

da der Rost in drei Abtheilungen getheilt ist, so kann man den Zug stärker auf

diejenigen Theile einwirken lassen, welche die rohe, Rauch entwickelnde Steinkohle

enthalten, oder auf denjenigen Theil des Rostes, welcher ausschließlich mit

verkohlten Steinkohlen bedeckt ist;

da endlich das Einbringen frischen Brennmaterials nicht mehr durch die Ofenthür

geschieht, so erfolgt die ganze Verbrennung in geschlossenem Raume. Der Ofen wird

nur nach Zwischenzeiten von 3 bis 4 Stunden zum Ausräumen der Schlacken, die sich in

einer einzigen Gruppe, in der Mitte des Ofens sammeln, geöffnet.

Bei dem beschriebenen Apparat sind nämlich alle Erscheinungen der Verbrennung

umgekehrt: die hohe Temperatur, welche bei den gewöhnlichen Apparaten in der Nähe

des Rostes stattfindet, ist auf den obern Theil übertragen; die Destillation der

Kohlen, welche bei jenen an dem obern Theil erfolgt, geht im Gegentheil in der Nähe

des Rostes vor sich. Die bei den gewöhnlichen Feuerungen stattfindenden

Betriebsunterbrechungen fallen weg und der Kesselbetrieb ist ein ununterbrochener,

ungeachtet des intermittirenden Nachschaffens von Kohlen; die bisherigen

unterbrochenen und unregelmäßigen Functionen der Verbrennung werden continuirlich,

regelmäßig und rationell.

Nachdem wir nun die theoretischen Vortheile des neuen Heizapparates aufgezählt haben,

wollen wir in Kürze noch angeben, welche Erleichterungen in der Praxis mit der

Anwendung desselben verbunden sind:

die Wartung des Feuers ist nicht mehr beschwerlich; die Heizer haben gar nicht durch

die Hitze des Ofens oder des Herdes zu leiden, da die Thür fortwährend geschlossen

bleibt;

die Thür selbst strahlt keine Hitze mehr aus, da sie von der Luft, welche den Ofen

speist, abgekühlt wird;

die Reinigungen des Feuers oder Herdes sind weit seltener erforderlich und viel

leichter;

es braucht keine Asche durchgesiebt und über die Halde gestürzt zu werden, da die

festen Rückstände sich alle in Schlacke verwandeln;

die Roststäbe haben eine viel längere Dauer, sie werden nicht mehr durch die sich am

Rost concentrirende Hitze zerstört;

die Leistung des Generators wird durch diesen Apparat erhöht;

die Menge des in einem und demselben Ofen verbrauchten Brennmaterials kann in dem

Verhältniß von 1 : 6 variiren;

das Inbetriebsetzen läßt sich weit schneller bewerkstelligen;

endlich ist noch auf die Empfindlichkeit des Apparats, auf die Schnelligkeit womit

man seine Wirkung erhöhen oder vermindern kann, aufmerksam zu machen. Dieß ist

besonders bei den Kesseln von Treibmaschinen von Wichtigkeit, deren Leistungen in

Folge des öfteren Ausrückens einer oder mehrerer Arbeitsmaschinen sehr

verschiedenartig seyn müssen; noch wichtiger ist dieß bei dem Locomotivbetriebe; die Unglücksfälle auf den Eisenbahnen ließen sich oft

vermeiden, wenn man den Dampfdruck der Locomotiven in kurzer Zeit zu steigern im

Stande wäre. Die Locomotivenführer können mit dem neuen Apparate zu jeder Zeit,

selbst auf Rampen, schüren, während sie bisher einen günstigen Zeitpunkt abwarten

mußten, um die Thür zu öffnen und frisches Brennmaterial einzuschüren.

Diese verschiedenen Resultate sind die Folgen von zwei wesentlichen Punkten des

beschriebenen Systems:

1) des aufsteigenden Ganges des Brennmaterials;

2) der Beimischung von Luft und des Entzündens der Gase unter dem Herde.

Dieß ist die ganze Aufgabe, denn:

man entzünde unten, und man wird reine und brennbare Elemente finden;

man entzünde oben, und man wird verunreinigte und unverbrennliche Elemente

finden.

Wenn man nämlich unten entzündet, so wird man die gasigen

Elemente in ihrer Entstehung, in dem Augenblick treffen, wo sie sich aus den Poren

der festen Körper entwickeln; sie bilden sehr fein zertheilte Strahlen, welche sich

mit der Luft leicht, genau und vollkommen vermischen;

entzündet man aber oben, so findet man die Gase zu dicken

Strömen vereinigt, welche für den Sauerstoff undurchdringlich sind.

Wenn man unten entzündet, so bietet sich zur allmählichen

Verbrennung rußigen Kohlenstoffs der längste und gewundenste Weg dar, die

andauerndste Berührung, die kürzeste und stärkste Strahlung, sowie die höchste

Temperatur; entzündet man hingegen oben, so hat man

hierzu die niedrigste Temperatur, den kürzesten Weg und fast gar keine

Contacts- und Strahlungswärme.

Beschreibung des neuen rauchlosen Feuerungs-Apparates.

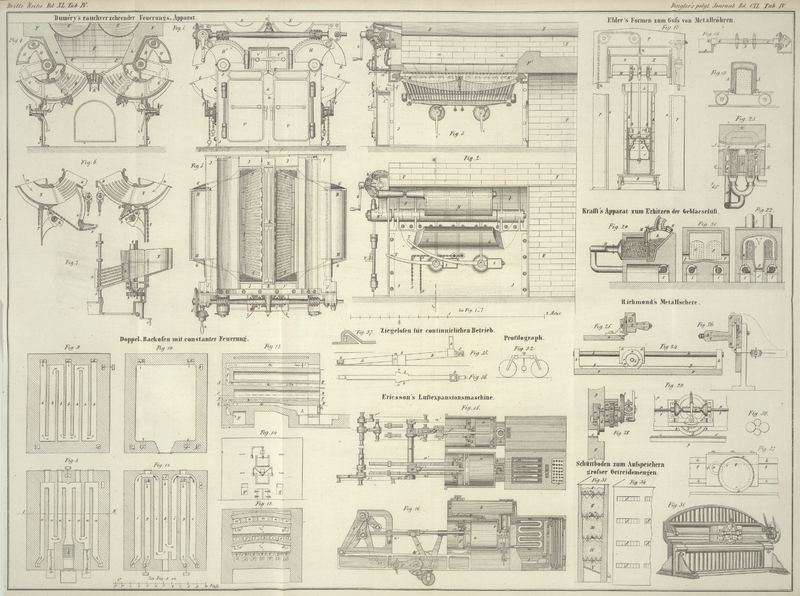

Fig. 1 ist die

vordere Ansicht eines Ofens für eine Dampfmaschine von 15 bis 18 Pferdekräften,

welcher in der Stunde von 20 bis 120 Kilogr. Steinkohlen verzehren kann.

Fig. 2 ist der

Seitenaufriß.

Fig. 3 der

Längendurchschnitt nach der Linie AB, Fig. 1.

Fig. 4 der

Querdurchschnitt des Ofens nach der Linie CD, Fig. 2.

Fig. 5 obere

Ansicht oder Grundriß des Ofens, wobei der Generator und das Mauerwerk als

weggenommen gedacht sind.

In diesen fünf Figuren bezeichnen gleiche Buchstaben gleiche Gegenstände.

E Generator.

F Ofen.

F' Feuerbrücke.

α feuerfestes Futter des Innern von dem Ofen.

G krumme Hörner oder Retorten, welche die Kohlen

aufnehmen.

g Rost oder durchbrochener Theil der Retorte, durch

welchen die Luft einströmt.

g' Canal zur Speisung des innern Rostes der

Retorten.

γ Löcher, durch welche Stangen eingeführt werden,

um die rohen und glühenden Kohlen von einander zu trennen.

H, H Druckkolben.

H', H' verzahnte Segmente, die mit den Kolben H auf einer Welle sitzen und äußerlich durch die Spindel

h mit den Drückern H

verbunden sind.

X, X zwei Schrauben mit entgegengesetzten, d.h. rechten

und linken Gängen, welche gleichzeitig und in entgegengesetztem Sinne mittelst der

Segmente H' auf die zwei Drücker H einwirken.

Z Kurbel, welche den ganzen Apparat mittelst des

Getriebes und des Winkelrades h' in Bewegung setzt.

h' Winkelräder von zweckmäßigen Verhältnissen, um die

Bewegungen zu erleichtern.

h Spindeln, durch welche der Drücker H von dem Segment H'

mitgenommen wird.

I, I' innere Thüren, die sich bei I' um Angeln drehen, und bei I mittelst

Klinken verschlossen werden können.

Y Hebel, die sich um i

drehen und welche im Innern durch den Arm i', außerhalb

des Ofens durch den Arm T bewegt werden können.

T Hebelarme zum Oeffnen oder Verschließen der innern

Thüren I, I'.

i Zapfen, um welche sich die Schließhebel Y drehen.

i' innerer Hebelarm, der mit Y aus einem Stück besteht.

t Gegengewicht des Hebels T.

x Ketten zum Verschluß der Thüren I, I' von außen her.

J Gerüst von Gußeisen, im Innern mit feuerfestem

Mauerwerk α versehen; an diesem Gerüst werden

alle Theile des Apparates befestigt.

V und V' innere und äußere

Thür zum Herausschaffen der Schlacken.

U Thüren zum Verschließen des Aschenkastens, um die

Luft, welche den Herd speisen muß, zu nöthigen durch das kleine Gitter j einzuströmen und sich auf ihrem Durchgange zwischen

den beiden Thüren V und V'

aller Wärme zu bemächtigen, welche die der Strahlung des Herdes aus gesetzte innere

Thür V aufgenommen hat; diese Thüren drehen sich um die

Angeln und Haspen m.

W Schauloch, um sich von der Beschaffenheit der

Verbrennung zu überzeugen, ohne die Thüren öffnen zu müssen.

m Angeln und Haspen, um welche sich die Aschenfallthüren

bewegen.

K Roststäbe im Mittlern Theil des Herdes;

K' kleine Oeffnung über diesen Roststäben, wodurch man

Haken und Brechstangen einführen und den Rost reinigen kann, ohne die Thüren zu

öffnen;

k ähnliche Oeffnung, durch welche der untere Theil des

Rostes gereinigt werden kann.

l Pfeile, welche die Richtung des Einströmens der Luft,

die sich zwischen den beiden Thüren erhitzt, andeuten.

l' Pfeile, welche den Weg der Luft angeben, welche

direct durch die Löcher K' und k einströmt.

Fig. 6 und

7 stellen

eine von der vorhergehenden verschiedene Construction des Rostes dar, wobei die festen Thüren zum Reinigen und Entleeren des Herdes

durch die directe Gliederung des Rostes ersetzt sind.

Fig. 6 ist ein

Querdurchschnitt der Retorten und Fig. 7 ein partieller

Grundriß der Retorten in Fig. 6.

N sind in diesen zwei Figuren die Retorten, in welche

das Brennmaterial in der Richtung der Pfeile n

eingetrieben wird.

O Roste, welche sich um o

drehen.

o Welle, um welche sich die Roste drehen.

P Ketten zum Erheben der Roste O.

Q Hebedaumen, welche um q

beweglich sind und durch eine drehende Bewegung die Roste in ihrer Stellung erhalten

können.

q Drehungsachse der Daumen zum Verschluß der Roste,

welcher durch Anwendung beider Hände bewirkt wird.

R Räderwerk, durch welches die Daumenwelle mittelst der

Kurbel r bewegt wird.

r Kurbel, durch welche die Roste in ihre gehörige Lage

gebracht werden können, ohne die Aschenkastenthür öffnen zu müssen.

S Traversen, welche die festen Punkte tragen, um die

sich die Roste drehen.

Nachtrag.Bericht einer Commission der französischen Akademie der

Wissenschaften über den Duméry'schen rauchlosen Heizapparat.

Nachdem mehrere rauchverzehrende Vorrichtungen erfunden worden waren, wurde

bekanntlich allen Besitzern von Dampfkesseln, Glasfabriken, Brauereien,

Zuckerraffinerien und andern Fabriken in London, sowie den Eigenthümern von

Dampfbooten, welche auf der Themse über die Londonbrücke hinaus fahren, durch eine

Acte des brittischen Parlaments vorgeschrieben, den Rauch ihrer Oefen zu verbrennen.

Dieselbe Verpflichtung wurde in Frankreich den Besitzern von Fabriken im

Seine-Departement, welche Dampfapparate anwenden, durch eine

Polizei-Ordonnanz vom 11. November 1854 auferlegt. Diese Maßregeln

veranlaßten zahlreiche, mehr oder weniger neue Combinationen behufs der Verhinderung

der Rauchbildung, wovon einige der (französischen) Akademie der Wissenschaften zur

Prüfung mitgetheilt wurden. Unter letztere gehört der Apparat des Hrn. Dumery, worüber derselbe am 23.

April v. J. einen Vortrag hieltPolytechn. Journal Bd. CXXXVII S. 28

(im Sitzungsbericht war der Name des Verfassers unrichtig Duméril angegeben).; mit diesem Apparat wurden in den Werkstätten der Ostbahn, zu la Villette, lange Zeit und sehr

sorgfältig Versuche angestellt; daselbst befinden sich nämlich zwei Kessel, welche

abwechselnd den Dampf für die Treibmaschine liefern, von denen der eine mit dem

neuen Apparat durch den Erfinder versehen wurde.

Anstatt frische Steinkohlen durch die Ofenthür auf das glühende und großentheils

verkohkte Brennmaterial, welches auf dem Rost zurückblieb, zu werfen, wie man bei

den gewöhnlichen Oefen nachzuschüren pflegt, schiebt Hr. Duméry dieses Brennmaterial nach und nach

von unten auf den Rost; dasselbe befindet sich nämlich in einer als Zuleitungscanal

dienenden krummen Retorte und wird mittelst Druckkolben, die man von Hand bewegt,

darin hinausgeschoben; in der Nähe des Rostes sind die Wände dieser Retorte für den

Luftzutritt durchbrochen. Das Nachschaffen der frischen Kohlen unter dem glühenden

Brennmaterial zur Verhinderung der Rauchbildung ist allerdings längst bekannt; schon

Franklin machte auf die Vortheile dieser Schürmethode

aufmerksam; in England führte sie Dr. Neil Arnott bei den Kaminöfen der Wohnzimmer ein, und Edward

Foard ließ sich einen derartigen

Dampfkessel-Ofen im Juli 1841 patentiren. Die speciellen Anordnungen,

mittelst deren Hr. Duméry das Nachschüren bewerkstelligt, sind aber von

denjenigen seiner Vorgänger verschieden, und erreichen den von ihm beabsichtigten

Zweck vollkommen. Bei den Versuchen welche zu la Villette gemacht wurden, verbrannte

man auf dem Rost des Duméry'schen Ofens, welcher

62 Quadratdecimeter Fläche hatte, von 60 bis 120 Kilogr. Saarbrückener Steinkohlen

in der Stunde, ohne daß sich jemals die geringste Spur von Rauch zeigte; 1 Kilogr.

Steinkohle verdampfte 5,34 bis 6,27 Kilogr. Wasser. Durch Anwendung von

Saarbrückener Stückkohlen (ohne kleine Kohlen) konnte man bis 150 Kilogr. in der

Stunde verbrennen, wo dann 1 Kil. Kohle 6,55 Kil. Wasser verdampfte, ohne daß der

geringste Rauch entstand.

Der ganz ähnliche zweite Kessel, welchem man die gewöhnliche Heizeinrichtung beließ,

wurde zu vergleichenden Versuchen mit Steinkohlen von demselben Haufen benutzt. Der

Rost dieses Kessels hat eine Fläche von 68 Quadratdecimetern. Man verbrannte auf

diesem Rost von 56 bis 107 Kil. Steinkohlen per Stunde,

wobei stets viel Rauch gebildet wurde; über 107 Kil. konnte man in der Stunde nicht

verbrennen. Die Verdampfung betrug weniger als 5 Kilogr. Wasser durch 1 Kil.

Steinkohle, mit Ausnahme eines Versuches, wo die Verbrennung langsamer geschah (56

Kil. per Stunde), und wo man 5,23 Kil. Wasser durch 1

Kilogr. Steinkohle verdampfte; durch Anwendung von Saarbrückener Stückkohlen konnte

man die Verbrennung nicht über 112 Kil. per Stunde

treiben, und die Verdampfung blieb unter 5 Kil. Wasser per Kilogr. Steinkohle.

Nachdem die Commission – welche über die Wirksamkeit der anderen, zur

Verhütung oder Verbrennung des Rauches bestimmten Apparate sich eines Urtheils

enthält – die Gewißheit erlangt hat, daß dieser Zweck durch den Duméry'schen Apparat, ohne größeren Aufwand von

Brennmaterial, vollkommen erreicht wird, beantragt sie, dem Erfinder einen Montyon'schen Preis im Werth von 2500 Francs

zuzuerkennen. (Comptes rendus. Januar 1856, Nr. 4.)

Tafeln