| Titel: | Ueber einige neuere belgische Verkohkungsöfen; von G. R. Bluhme. |

| Fundstelle: | Band 137, Jahrgang 1855, Nr. CVI., S. 420 |

| Download: | XML |

CVI.

Ueber einige neuere belgische Verkohkungsöfen;

von G. R. Bluhme.

Im Auszug aus der berg- und

hüttenmännischen Zeitung, Jahrgang 1855, Nr. 25–29.

Mit Abbildungen auf Tab.

VI.

Bluhme, über einige neuere belgische Verkohkungsöfen.

In Belgien hat man seit einigen Jahren wesentliche Verbesserungen in der

Kohksfabrication gemacht, von denen wir hier die wichtigsten beschreiben wollen.

Auch dauern die Versuche wegen dieser Verbesserungen noch fort, bei denen sich aber

stets ein und dasselbe Princip ausspricht, nämlich Benutzung der aus den Oefen

entweichenden Wärme zur Destillation der Kohle mittelst Erhitzung der Sohle und der

Seitenwände von außen.

In Deutschland hat man in den letzten Jahren häufig die offenen oder sogenannten Schaumburger

Verkohkungsöfen als besonders einfach angewendet, während man in Belgien sehr

complicirte Oefen einführte. Bei den offenen Oefen wird jedoch die Hitze weit

weniger benutzt als bei irgend einer Art der Ofenverkohkung, und es findet daher die

Destillation auf Kosten eines großen Verbrandes statt. Dagegen liefern diese Oefen

sehr gleichmäßige, stänglich abgesonderte Kohks, denn obgleich in der ersten Periode

des Processes der Kohlenverbrand sehr bedeutend ist, so wird doch die Einwirkung der

Hitze später besser, besonders wenn die Züge gänzlich an der Sohle des Ofens

liegen.

Die Aufgabe jeder Verkohkung ist, den Verbrand an fester Kohle durch Luftzutritt

möglichst zu vermeiden und dann die ganze Kohlenmasse einer thunlichst gleichmäßigen

Hitze auszusetzen. In Belgien sucht man dieß nun durch Herdöfen von sehr kleinen

Dimensionen und durch Vereinigung mehrerer Oefen zu einem System zu erreichen. Man

benutzt die verlorne Wärme des einen Ofens zur Erhitzung des eben mit frischen

Kohlen geladenen andern u.s.w., indem man die durch die Destillation erzeugten Gase

erst durch eine Reihe von Canälen unter der Sohle und zwischen den Seitenwänden

durchführt, um ihnen soviel Hitze als möglich zu entziehen, ehe sie in die

Atmosphäre entweichen. Die wirkliche Verbrennung dieser Gase ist aber nur bei

wenigen Oefen berücksichtigt und nur die Talabot'schen

und Dulait'schen Oefen sind darauf eingerichtet, während

bei den andern nur dann eine Verbrennung stattfindet, wenn durch die Fugen am losen

Verschluß der horizontalen Canäle Luft einströmt.

Die Einrichtung der Oefen und Canäle ist sehr verschieden; die erstern stehen

über- und nebeneinander oder, sowohl mit der langen als kurzen Seite,

aneinander. Auf diese Weise werden zwei oder drei, oder ganze Reihen von Oefen mit

einander verbunden. – Anfänglich ging man in Belgien zu weit und baute die

Oefen zu complicirt, später aber warf man viele Canäle wieder ab und erhöhte dadurch

den Nutzeffect.

Obgleich nun die kleinen Dimensionen der Oefen deren Anlagekosten sehr erhöhen

müssen, so geht doch die Verkohkung bei der bessern Hitze um soviel schneller von

statten, gewährt ein höheres Ausbringen und der Nutzeffect des Herdraumes ist ein

viel bedeutender. Endlich werden auch durch die Vereinigung mehrerer Oefen die

Baukosten vermindert, indem die innern Wände zwischen den aneinander liegenden Oefen

nur dünne Scheider sind, während der gemeinschaftliche Mantel eine größere

Wandstärke hat. Daher sind denn die einfachern dieser Oefen in der ersten Anlage

wohlfeiler als eine für dieselbe Productionshöhe erforderliche Zahl von Herdöfen,

besonders wenn diese noch, wie die Saarbrücken mit Luftcanälen umgeben sind.

In jedem solchen Herdofen sind zur Verkohkung jeder Charge 72 Stunden erforderlich,

indem 48 Stunden selten hinreichen; 12 Stunden sind allein zur Abkühlung

erforderlich und währenddem sind Luftlöcher und Esse gänzlich geschlossen. Es

erschwert nämlich die runde Form der Oefen die Arbeit des Ausziehens der glühenden

Kohks, und es sind daher die bessern Zieh- und Löschvorrichtungen der

belgischen Oefen besonders zweckmäßig.

Die größten sogenannten „Berliner“ Herdöfen, wie sie auf den

preußischen Steinkohlenrevieren und Eisenbahn-Verkohkungsanstalten mehrfach

vorhanden sind, werden mit 84 Berliner Scheffeln (von denen 4 auf die Tonne von 7

1/9 Kubikfuß rheinl. gehen) chargirt, und daher in einer Woche bei 2 1/2 Chargen,

à 72 Stunden, 196 Scheffel verkohkt.

Dagegen beträgt die Charge eines Smet'schen Ofens, den wir

sogleich näher kennen lernen werden, 2000 Kilogr. = 45,4 Scheffel in 24 Stunden,

daher wöchentlich 317,8 Scheffel. Ein solcher Ofen veranlaßt 218 Thlr. Anlagekosten,

während die der Berliner Oefen nicht geringer sind.

Gegen die Schaumburger haben die neuern belgischen auch noch den Vortheil, daß sie

bei weitem weniger Platz einnehmen als jene, daß sie ferner Zeit und Arbeitskräfte

ersparen und eine verhältnißmäßig größere Production liefern. Denn wenn jene

wöchentlich – da eine Charge so lange im Ofen

bleiben muß – 167 1/2 Cntr. bei 67 Proc. Ausbringen produciren, so beträgt

die wöchentliche Production eines Smet'schen Ofens, der

nur 1/3 des Raumes von dem Schaumburger einnimmt, bei 70 Proc. Ausbringen 190 Cntr.

Kohks.

Daß im Allgemeinen das Ausbringen in den neuern belgischen Oefen bedeutender ist, als

in den Schaumburger und ältern Herdöfen, geht aus dem Umstande hervor, daß die Kohks

in Belgien nicht theurer sind als in Westphalen, d.h. 9 bis 10 Sgr. der Centner,

während die Steinkohlen dort einen weit höhern Preis haben als hier. Daß die rasche

Verkohkung auf den Procentfall nicht ungünstig einwirkt, ist durch die Erfahrung

entschieden bewiesen.

Der Mittelpunkt der belgischen Kohksfabrication ist Charleroi, wo nicht allein auf

den großen Eisenhütten Couillet, Montigny u.s.w., sondern auch von Kohlenhändlern

bedeutende Anstalten betrieben werden, welche dicht bei der Stadt an der Sambre

liegen. Weiter westlich im Becken des Centrums und im Couchant von Mons sind die

großen Kohksanstalten von Bois-de-Luc, Agrappe und Bellevue zu

erwähnen, welche unmittelbar zu den Kohlengruben gehören und besonders den großen

Bedarf für die französische Nordbahn liefern.

Oestlich von Charleroi im Lütticher Bassin sind die Verkohkungsöfen fast sämmtlich

mit den Hohofenanlagen verbunden und hierdurch ist die Form jener Oefen sehr

bedingt, indem die entweichenden Gase zur Dampfkesselheizung benutzt werden und die

Reinheit der Kohks sehr berücksichtigt wird, welches, wenn sie als Handelswaare

gelten sollen, nicht so der Fall ist.Die Construction derselben ist im polytechn. Journal Bd. CXXIII S. 103

beschrieben; über die belgische und französische Kohksbereitung zum

Eisenbahnbetriebe sehe man polytechn. Journal Bd. CXIX S. 264.A. d. Red. Diese Oefen sind jetzt auch in Oberschlesien, in Westphalen und am Rhein im

Gebrauch. Sie haben breite niedrige Gewölbe mit geraden Seitenwänden, an beiden

Seiten mit Thüren versehen, um den ganzen Kohksblock durch eine Maschine auf einmal

auszuschieben. Die Benutzung der Gase zur Kesselheizung erlauben nun die neuen Oefen

nicht, da sie ihre Destillationsproducte selbst wieder verzehren.

In der Form des Herdes selbst stimmen die meisten derselben ziemlich überein; die

Sohle bildet, mit Ausnahme der Talabot'schen Oefen, ein

langes Viereck, im Verhältniß der Länge zur Breite wie 4 : 1 und 9 : 1. – Die

Breite ist sehr gering 0,40 bis 1,10 Meter, also etwa 1,27–3,82 Fuß; die

Länge meist 3 bis 6 Meter, 9,55 oder 19,1 Fuß. – Zwei gerade Scheibenmauern,

parallel der langen Seite, erheben sich 0,65 bis 1 Met. (2,07 bis 3,18 Fuß) hoch und

tragen das flache Gewölbe, dessen Radius 1/2 bis 1 Met. beträgt.

Die kürzeren Oefen von 3 Meter Länge haben nur eine Thür, und ist daher die hintere

kurze Seite ebenfalls durch eine Mauer geschlossen. Diese Oefen werden durch

Handarbeit ausgezogen, wogegen die 6 Meter langen Oefen durch Maschinenkraft

ausgeschoben, d.h. entleert werden, und daher zu beiden Seiten Thüren haben. Oefen

dieser Art haben eine etwas geneigte Sohle nach der Seite hin, wo das Ausschieben

erfolgt, und sind auf dieser Seite auch etwas breiter. – Der ganze Herd

besteht aus feuerfesten Steinen, die Wände haben aber nur die Stärke einer

Steinsbreite, d.h. 0,15 bis 0,20 Meter (6 bis 8 Zoll). Man stellt sich daher den

Herd am besten als eine thönerne Retorte vor, welche außen ringsum von heißen Gasen umspült

wird, die in schmalen Canälen um dieselbe circuliren. Diese dünnen Wände erhalten

durch die Uebereinanderstellung mehrerer Oefen hinreichende Festigkeit gegen die

Ausdehnung der Kohks und die Expansion der Gase, indem ein Ofen den Druck des andern

übertragen hilft.

Wir wollen nur einige von den wichtigern Oefen und mit Hülfe von Skizzen näher

betrachten. – Die Zahl der verschiedenen Oefen ist sehr groß, ihre

Unterschiede sind aber häufig ganz unbedeutend; es nahm eben Jeder, statt dem Andern

sein Patent abzukaufen, ein neues, indem er einige kleine Abänderungen in der

Leitung der Gaszüge einführte. Wollte man aber die Oefen nach Construction und

Vollkommenheit der Benutzung der verlornen Hitze zusammenstellen, so könnte man

folgende Unterschiede machen:

1) Einfache Oefen, welche nur eine erwärmte Sohle haben,

wie die zu Couillet, Bellevue und Agrappe.

2) Oefen mit erhitzter Sohle und erhitzten Seitenwänden, wie die von Smet, François, Fabry u.a.m.

3) Oefen, bei denen zwei über einander liegen, wie die von Frommont, Gendebien und Bourg.

4) Die Oefen von Dupré, Dulait und Talabot endlich weichen in Theorie und Construction

gänzlich ab.

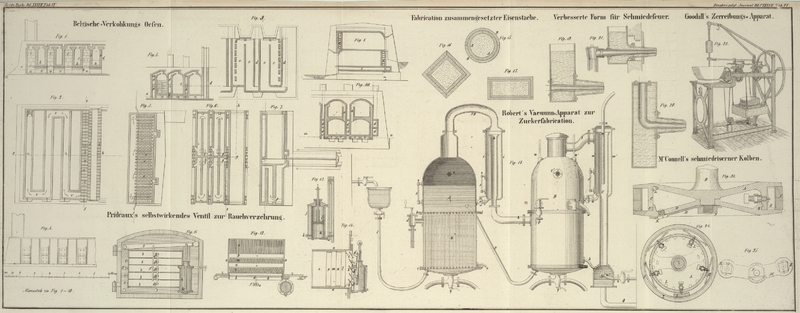

Fig. 1 bis

4 stellen

den Fabry'schen Ofen dar. – Fig. 1 ist ein senkrechter

Durchschnitt nach der Linie gh, Fig. 2. – Fig. 2 ist der

Grundriß oder horizontale Durchschnitt nach der Linie abcd in Fig. 1. – Fig. 3 senkrechter

Durchschnitt nach der Linie ef in Fig. 2. – Fig. 4 äußere

Ansicht.

Diese Oefen wurden erst im Jahre 1854 von dem Ingenieur Fabry construirt und zwar dicht bei Couillet und bei der Eisenbahnstation

la Louvière angelegt. Von andern Oefen dieser Classe unterscheiden sie sich

hauptsächlich dadurch, daß die Gase durch die Gesteinsfugen der Seitenwände des

Herdes s, s entweichen. Diese Seitenwände bestehen aus

feuerfesten Steinen von 8 Zoll Länge, 8 Zoll Breite und 4 Zoll Höhe. Die in Fig. 3

sichtbaren Gesteinsfugen sind nun nicht mit Mörtel ausgefugt, sondern bilden feine

offene Spalten von etwa 1/4 Linie Breite, durch welche die Gase überall ausströmen

können, während nur ein geringer Theil durch zwei Oeffnungen oben im Gewölbe

abzieht; die Herde werden bis fast unter das Gewölbe mit Kohlen gefüllt; –

die Gase gehen in den Seitencanälen f, f nieder, bis in

die Canäle u, u, wo sie schlangenförmig durch u und v bis zu der

gemeinschaftlichen Esse w strömen.

Unter der Sohle des Ofens circuliren die Gase nicht, da aber die Canäle u und v viel tiefer liegen

als die Sohle des Herdes h, und der Herd selbst sehr

schmal ist, so scheint die Einwirkung von beiden Seiten hinlänglich stark zu seyn.

Die Canäle haben überall dieselbe Breite wie die Oefen selbst = 0,40 Meter (16

Zoll). Die Scheiber x, x, welche man in den

Seitencanälen anbringen mußte, um den Herdwänden hinlängliche Festigkeit zu geben,

vertheuern die Anlage sehr, außerdem durften hierdurch die offenen Fugen in den

Wänden nicht verschlossen werden, wie man aus Fig. 3 ersteht. Die Steine

der Herdwände liegen nicht mit halbem Schluß über einander, sondern man hat die

Fugenreihen möglichst in eine Senkrechte gestellt, so daß für die Scheider von

halber Steinsbreite = 4 Zoll, jedesmal ein Zwischenraum bleibt, in den keine Fugen

fallen. Die Oefen werden 38 Zoll, d.h. mehr als doppelt so hoch chargirt, als sie

breit sind (16 Zoll), es sind daher die Fugen für das Entweichen der Gase sehr

nothwendig. Ein Zusetzen derselben scheint weniger zu fürchten zu seyn, als ein

Schmelzen der Steine in diesen schmalen Spalten. Daß weniger fette Kohlen in diesen

Oefen gute Kohks gegeben haben, dürfte weniger an den offenen Fugen, als an der

geringen Breite der Oefen gelegen haben, da, je magerer die Kohlen, desto weniger

breit die Oefen seyn müssen.

Der Ofen ist 6 Meter lang und faßt über 2000 Kilogramme (40 Centner), welche in 24

Stunden verkohkt werden. Das Ausbringen beträgt 70 bis 72 Procent. Das Ausschieben

der Oefen geschieht durch eine Zahnstange mit Kolben, die durch einen einfachen, auf

Schienen vor den Oefen verschiebbaren Vorgelegehaspel bewegt wird; zwei Mann

schieben den ganzen Kohksblock bequem aus. Da bei diesen Oefen eine Kesselheizung

nicht gut möglich ist, so kann auch keine Dampfmaschine angewendet werden; da aber

das Dechargiren und Chargiren eines Ofens in 1/2 bis 3/4 Stunden von zwei Arbeitern

und einem Karrenläufer bewirkt werden kann, so ist diese Einrichtung vortheilhafter

als die mit einer Dampfmaschine.

Um an den Thüren keine Veraschung zu erhalten, bringt man vor dem Schließen derselben

immer einige glühende Kohks von einem andern Ofen vor die neue Charge.

Diese Oefen sind sehr einfach und ohne alle eisernen Bänder und Anker gebaut; selbst

die Herde haben nicht einmal eiserne Thürrahmen; die Thüre (Fig. 4) besteht aus zwei

Klappen, welche die ganze Höhe des Herdes bedecken, und sich um einen einfachen

eisernen Ständer drehen.

Auf dem Kohksetablissement des Hrn. Dupré, dicht

bei Charleroi, befinden sich Oefen, bei denen die Gase des einen unmittelbar in die

Kohlenmasse des

andern geführt werden. Es stoßen zwei Oefen von 3 Meter Länge, 1,20 Meter Höhe und

0,70 bis 0,80 Meter Breite mit der kurzen Hinterwand aneinander, und die Gase des

einen Ofens können durch einen kleinen Kamin in einen Raum unter der Sohle des

andern treten. Diese Sohle hat acht runde Oeffnungen, wodurch die Gase in die Kohle

selbst eintreten. Um diese Oeffnung offen zu erhalten, werden vor dem Füllen oben

durch das Gewölbe durch entsprechende Löcher Röhren von Eisenblech eingeführt,

welche bis in die Löcher der Sohle reichen. Anfangs strömen also die Gase durch

diese Röhren ab, sobald sich aber die neue Kohlenmasse soweit erhitzt hat, daß sie

zusammenfrittet, werden die Röhren herausgezogen, die Oeffnungen im Gewölbe

verschlossen und die Gase treten nun in diese natürlichen Röhren. Durch zwei kleine,

mit Klappen versehene Schornsteine kann man den Zug so reguliren, daß wenn der

andere Ofen neu chargirt wird, die Gase des erstern unter diesen treten, und hier

eben so durch die Röhren ziehen müssen. – Die blechernen Röhren leiden sehr

und reißen leicht, daher sie nicht unbedeutende Kosten verursachen.

Der Smet'sche Verkohkungsofen

ist in Fig. 5

in einem senkrechten Querdurchschnitt, in Fig. 6 im Grundriß oder

horizontalen Durchschnitt nach abcd in Fig. 5, und in

Fig. 7 im

Durchschnitt nach efgh in Fig. 6 dargestellt.

Dieser Ofen ist breit 0,65 Met. = 26 Zoll; hoch inclusive Gewölbe 1,20 Meter = 46

Zoll; sein Querschnitt beträgt 0,749 Quadrat-Meter = 7,55 Quadratfuß.

– Er ist lang 6 Meter = 19 Fuß, also sein kubischer Inhalt = 145

Kubikfuß.

Die Gase entweichen oben aus einer Oeffnung im Gewölbe, gehen dann durch einen

kleinen Canal über dem Gewölbe nach links in die Seitencanäle, und müssen hier

zuerst ihren Weg in o bis zu dem vorderen Ende des Ofens

nehmen. Hier finden sie eine Oeffnung nach p, gehen hier

wieder zurück, bis sie durch eine zweite Esse unter die Sohle gelangen können. Hier

circuliren sie, wie Fig. 6 zeigt, auch einmal vor und zurück, ehe sie die Hauptesse q erreichen.

Jeder Ofen erwärmt nur eine Seitenwand und seine Sohle; die rechte Seitenwand wird

hier ganz ebenso von den Gasen des nächsten Ofens erwärmt u.s.f., und nur bei dem

äußersten rechten Ofen findet eine Aenderung des Zuges statt, so daß hier die Gase

auch noch die rechte Seitenwand erwärmen, ehe sie durch die Esse abziehen. Auf dem

Smet'schen Etablissement, nahe bei Charleroi, finden

sich Reihen von 34 solcher Oefen unter einem Mantel von gewöhnlicher

Ziegelsteinmauerung vereinigt. Die Wandstärke der innern Herdräume beträgt nur 0,15

Met. = 6 Zoll und ebenso

viel die Breite des dazwischen liegenden Canals; man kann daher bei einem guten

Betriebe eine sehr gleichmäßige Vertheilung der Hitze in der ganzen Ofenreihe

erwarten.

Diese Oefen, deren Gasführung sehr einfach ist, scheinen sich sehr gut zu bewähren;

in Fig. 6,

einem Durchschnitt durch die Züge der Sohle, erscheint dieselbe nur auf den ersten

Blick complicirt, da die Oefen an beiden Seiten Thüren haben, und die Gasführung

daher in zwei Theile getheilt ist. Die Gase entweichen durch zwei Oeffnungen im

Gewölbe, nicht weit von der Mitte des Ofens, und jeder Strom erwärmt dann nur eine

Ofenhälfte. Die Esse steht daher in der Mittellinie des Ofens, wo die Gasströme

wieder zusammen kommen, jedoch auch in der Esse noch durch einen Scheider getrennt

bleiben.

Man ersieht aus Fig.

6 und 7, wie die kleinen Essen in den schmalen Zwischenwänden der Oefen

angebracht sind und weiter die einfache Construction der Herdwände nicht stören. Die

Esse ragt etwa 10 bis 12 Fuß über den Ofen hinaus, steht also ohne weitere

Fundamentirung, und besteht im obern Theile aus gewöhnlicher Ziegelsteinmauerung.

Aus diesen kleinen Essen darf bei gutem Gange gar kein Rauch entweichen, sondern nur

vollständig klare Gase. Viele Essen sind nicht einmal mit einer Klappe versehen, der

Ofen ist also so ganz ohne Mittel zur Regulirung; eine einfache Klappe wird aber

immer nützlich seyn, besonders bei Störung oder Pausen im Ausziehen, wo man dann

doch die Hitze viel länger im Ofen zusammenhalten kann.

Wir gehen nun zur Beschreibung des Frommont'schen

Verkohkungsofens über, der – wie wir sahen – zu den Doppelöfen gehört

und unter diesen am bekanntesten ist, auch schon seit mehreren Jahren zu Saarbrücken

und auf mehreren Verkohkungsanstalten in Westphalen angewendet wird.

Die weit kostspieligere Anlage dieser Oefen steht aber nicht im Verhältniß mit den

dadurch erreichten Vortheilen.

Fig. 8 ist ein

senkrechter Längendurchschnitt; Fig. 9 ein horizontaler

Durchschnitt nach m, n in Fig. 10; Fig. 10 ein senkrechter

Querschnitt.

Die Gase aus dem untern Herd steigen durch sieben Oeffnungen a an der obern Wand, und durch eben so viele Canäle zu dem obern Herd auf,

und gehen dann auf der andern Seite, gemeinschaftlich mit den Gasen des obern Ofens,

bis unter die Sohle des untern; nachdem sie hier in c, c

circulirt haben, erwärmen sie noch die kurze Hinterwand und eine untere Seitenwand

in den Zügen d, ehe sie durch die Esse abziehen. Diese

Frommont'schen Oefen sind nur 3 Meter lang, die Kohks

werden mit dem Haken ausgezogen; die Thüren des untern und obern Ofens stehen sich gegenüber, und die

Haldensohle ist den Arbeitsthüren entsprechend terrassirt. Der Gang der Oefen wird

so geführt, daß die Charge des untern und obern Ofens wie zu gleicher Zeit

stattfindet, um die Hitze immer gleichmäßig zu erhalten, sonst sind im Betriebe die

Oefen ganz unabhängig von einander und werden von verschiedenen Arbeitern bedient.

Wie wichtig aber, wie schon früher erwähnt, die Breitendimensionen der Oefen sind,

beweist der Umstand, daß in dem untern von 1,10 Meter Breite die weniger fette Kohle

nicht verkohkt werden konnte, wogegen sie in dem obern, nur 0,90 Meter breiten Ofen,

in 24 Stunden vollkommen gaar wurde.

Die Frommont'schen Oefen erheischen eine besonders

sorgfältige Construction, indem ihre Stabilität durch die zwei Etagen und die vielen

Canäle doch sehr beeinträchtigt wird. Es sind zum Bau solcher Oefen über 60

verschieden geformte Steine erforderlich.

Diese Oefen werden etwa zur Hälfte ihrer Höhe = 0,60 Meter (24 Zoll) chargirt und

zwar jeder mit 12 Hektol. (22 Schäffel), und bringen von halbfetten Kohlen 65 Proc.

Kohks und etwa 3/4 Hektoliter Cinders aus; das Gaarwerden erfordert 24 und bei

weniger fetten Kohlensorten 36 Stunden.

Als Anhang zu den Frommont'schen Oefen sind die Gendebien'schen zu betrachten, da sie sich eigentlich nur

durch eine Verschiebung der obern Oefen unterscheiden; diese stehen nämlich nicht

gerade über den untern, sondern der obere liegt über dem Mittel zwischen zwei untern

Oefen.

Die vom Director Bourg auf dem großen Kohlenwerk

Bois-le-Luc im Centrumbecken erbauten Verkohkungsöfen sind zum

Ausschieben eingerichtet, haben also zu beiden Seiten Thüren. Durch die zwei Etagen

entstehen dabei mehrere Schwierigkeiten; einmal weil es unthunlich ist die

Haldensohle vor den Oefen, wie bei den Frommont'schen, so

zu terrassiren, so daß auch der obere Herd von einer Seite zu ebener Erde bedient

werden kann. Die aus dem obern Ofen ausgeschobenen Kohks fallen daher vor der Thüre

gleich bis auf die untere Sohle, was nothwendig einen etwas größern Procentfall an

kleinen Kohkscinders mit sich bringen muß.

Zum Chargiren der obern Oefen läuft dicht neben der Ofenreihe ein Schienenstrang mit

Locomotivspur hin, auf dem die von der Grube kommenden Kohlenwaggons gleich vor den

Ofen geschoben werden und diese aus dem Wagen selbst geladen wird.

Die Maschine zum Ausschieben der Kohks ist sehr complicirt; sie bedient beide

Herdreihen, ist also mit zwei Zahnstangen und zwei Kalben versehen, welche im Niveau der

beiden Herdsohlen liegen, während sich der Dampfcylinder nebst Zahnrädern und

Vorgelege zwischen beiden befindet und durch eine leicht auszuschiebende

Verkuppelung entweder die obere, oder die untere Zahnstange in Bewegung gesetzt

wird. Die Maschine trägt zugleich noch ihren Dampfkessel mit inwendiger Heizung. Die

Oefen sind 1 Meter breit, 1,45 Meter hoch und 4,60 Meter lang; sie gehen auf 36 oder

48 Stunden und geben ein Ausbringen von 66 bis 68 Procent.

Besser als die so eben erwähnten sind die Dulait'schen

Oefen, bei denen eine Destillation der Kohle im vollständigsten Maaße erreicht wird,

so daß als theoretisches Problem die Ausführung sich als sehr sinnreich zeigt,

wogegen sie aber eine verwickelte und kostbare Construction haben. Je zwei Oefen,

welche mit der kurzen Hinterwand zusammenstoßen, bilden ein System, und die Wände

des einen Ofens werden durch die Gase des andern erwärmt, indem dieselben durch

feine Strahlen warmer Luft verbrannt werden.

Die Talabot'schen Oefen endlich bilden liegende Cylinder

von einem Halbmesser von 0,65 Meter, stark nach vorn geneigt, um das Ausziehen der

Kohks zu erleichtern, und sind 3,50 Meter lang. Die Gase umspülen den Cylinder von

mehreren Seiten. Die Construction dieser Oefen ist verwickelt und kostbar, indem

jeder 2000 Fr. kostet. In der cylindrischen Form des Herdes scheinen besondere

Vortheile nicht zu liegen; zwar sind die Kohks sehr fest und gleichmäßig, allein in

der Mitte sind sie etwas zu splittrig, so daß beim Transport die Stängel leicht

zerbrechen.

Diese Talabot'schen Oefen werden von oben aus Wagen, die

sich auf Eisenbahnen bewegen und mittelst Trichtern, etwa auf 2/3 ihrer Höhe, mit

etwa 30 Hektolitern gefüllt; sie gehen auf 48 Stunden und gewähren ein Ausbringen

von 68 bis 70 Procent. Die gaaren Kohks werden mit einer eigenthümlichen

mechanischen Vorrichtung, die von zwei Arbeitern in Bewegung gesetzt wird,

ausgezogen. Die Kohksmasse wird in halbkreisförmige Räume gezogen, welche

unmittelbar an den Cylinder anstoßen, dort sofort mit Asche bedeckt und bleibt 30

bis 40 Stunden liegen, ehe sie der nächsten Platz macht. Ein Löschen mit Wasser ist

nicht gänzlich zu vermeiden, jedoch sind nur wenige Eimer zur Erleichterung für den

Arbeiter nöthig. – Fünf Arbeiter versorgen 24 Oefen.

Dieselben kommen des Morgens früh, um die gaaren Oefen auszuziehen und neu zu

chargiren, also bei gutem Gange immer zwölf. Mittags ist diese Arbeit vollendet und

die Oefen bleiben dann bis zum andern Morgen nur unter Aufsicht eines Knaben, der

die undichten Stellen an

den Ofenthüren verschmieren muß. Die Arbeitskosten kommen so auf 1,50 bis 1,60 Fr.

per 1000 Kilogr. Kohks (d.h. 7,2 Pf. auf den

Zollcentner zu stehen).

Die Anlage dieser Oefen auf Agrappe, eine Stunde südwestlich von Mons, datirt schon

aus den Jahren 1846 und 1847. Die Oefen bilden drei lange Reihen, zwischen denen

Schienenstränge für die Eisenbahnwagen liegen, und zwar stehen diese so tief, daß

die Kohks aus den Lösch- und Kühlräumen gleich in die Wagen gestürzt werden

können.

Die Powels'schen Oefen auf der de

Wendel'schen Kohksanstalt zu Duttweiler bei Saarbrücken haben eine ähnliche

Einrichtung. Es sind unter 45° geneigte lange Herde, in welche die Kohlen von

oben chargirt werden. Zieht man die untere Thür auf, so schurrt die ganze Kohksmasse

in einen zweiten überwölbten Raum, wo sie sich abkühlt.

Man hat an manchen Orten in der Ablöschung der Kohks mit Wasser besondere Vortheile

erkennen wollen, wie es auch eine häufige Meinung ist, daß etwas abgelagerte Kohks

besser als ganz frische seyen. Die Kohks können aber bei längerm Liegen nur Wasser

aufnehmen, für dessen Vortheile kein Grund vorhanden ist; auch werden die mit Asche

gelöschten Kohks sehr gesucht und haben eine schöne silberweiße Farbe.

Auf Agrappe befindet sich auch eine sehr vollständige Wäsche und Kohlenseparation,

die in Belgien noch selten sind, indem man meistens nur Quetschwalzen zum

Zerkleinern der Kohle anwendet. Auch hierin stehen sich die Ansichten gegenüber;

während man bei Lüttich die Kohle meist ganz fein und gleichartig verlangt, sucht

man an andern Orten, wie auch zu Agrappe, eine Mischung von größern Knorpeln mit

feinem Grus zu erzielen, um den Gasen mehr Raum zu ihrer Entwickelung zu

verschaffen.

Ueber die Dauer der belgischen Oefen läßt sich noch kein

allgemeines Resultat mittheilen; wir können nur soviel sagen, daß viele derselben

schon 4 bis 5 Jahre ohne Reparaturen gehen. Letztere müssen freilich immer sehr

vermieden werden, weil sie bei den oft ganz unzugänglichen Canälen sehr schwierig

sind. Daher ist denn gutes feuerfestes Material, wie man es in Belgien von der

trefflichsten Qualität und wohlfeiler als in Deutschland hat, sehr nothwendig.

Besonders bemerkenswerth sind diese Oefen noch dadurch, daß man in denselben auch

weniger fette Kohlen verkohken kann. Mit Hülfe mechanischer Mittel zur

Zerkleinerung, so wie durch zweckmäßige Construction der Oefen, wird man gewiß noch

dahin gelangen, magere, anthracitartige Kohlen zu verkohken, was um so lohnender

seyn wird, da der höhere Gehalt an fester Kohle und der geringere Gehalt an Wasserstoff

ein höheres Kohksausbringen verspricht.

Kohksfabrication in England.

Ueber die Kohksöfen in England und die dortige neuere Kohksfabrication theilt der k. preußische Bergrath

Herold zu Tarnowitz in v. Carnall's Zeitschrift für das Berg-, Hütten- und

Salinenwesen in dem preußischen Staate, Bd. III, Abth. B, S. 69 sehr interessante Bemerkungen mit, denen wir anhangsweise

Nachstehendes entnehmen:

Der Herd der Oefen liegt gewöhnlich in dem Niveau des Terrains, daher bei dem

Ausziehen der Kohks durch Niederfallen keine Stücke zerbrochen werden und nur wenige

zu Staub zerfallen. Das Füllen der Oefen wird dadurch erleichtert. Die

Arbeitsöffnungen der Oefen sind 3 Fuß hoch und 3 1/2 Fuß weit; sie werden mittelst

eines Hebels durch eine Thür aus Ziegelsteinen verschlossen, die in einem Gestell

von Stabeisen hängen, wie es auch bei den Saarbrücker Verkohkungsöfen üblich ist. Es

werden in ihnen nur Gruskohlen verwendet.

Die Kohksöfen auf der Steinkohlengrube South Holywell bei Newcastle sind kreisrund

und kuppelförmig. Sie besitzen 9 bis 10 Fuß Durchmesser, 6 bis 7 Fuß Höhe über der

Mitte des Herdes und fassen 6 Tonnen (à 20 Ctr.)

Kohlen, welche auf dem Herde 3 1/2 bis 4 Fuß hoch liegen. Auf der Mitte der Kuppel

steht eine 8 Zoll im Lichten weite, 4 bis 5 Fuß hohe Esse. Die Eintrageöffnung wird

nach dem Einsetzen mit Ziegelsteinen auf der hohen Kante bis auf 8 Zoll Höhe

zugemauert, die bleibenden Oeffnungen dagegen werden mit losen Ziegelsteinen

zugesetzt und erst dann verschmiert, wenn die Flammenentwickelung nachläßt, und die

Kohks sich der Gaare nähern. Obgleich Stücke und Grus zu der Kohksbereitung benutzt

werden, sind die Kohks doch von ausgezeichneter Güte. Sie besitzen Silberglanz, sind

rein von Bergen, haben häufig ein geflossenes tropfsteinartiges Ansehen und sind

zuweilen haarförmig. Sie werden wegen ihrer Güte besonders geschätzt und immer etwas

theurer bezahlt als die Kohks anderer Gruben.

Auf der Soaphouse-Steinkohlengrube in Sheffield wird die Kohksbereitung in

(geschlossenen) Oefen in sehr großem Maaßstabe betrieben. Die Oefen besitzen

unmittelbar über dem Herde 9 Fuß Durchmesser und in der Mitte 5 Fuß Höhe. Die

Arbeitsöffnungen haben keine Thüren, sondern werden nach dem Einsetzen der Kohlen

mit Ziegelsteinen zugemauert. In der Kuppel der Oefen ist eine 15 Zoll weite, nach

oben bis auf 21 Zoll

Durchmesser sich erweiternde Oeffnung, die auf der Decke der Oefen mit einer

eisernen Platte bedeckt wird, und von der über dem Gewölbe des Ofens ein sanft

ansteigender, 12 Zoll hoher und 15 Zoll weiter Canal in den auf der Decke der Oefen

liegenden, zu der 80 Fuß hohen Esse führenden horizontalen Hauptcanal führt. Zu

jeder Esse führen zwei Hauptcanäle, und jeder Hauptcanal nimmt die Züge von 15 Oefen

auf, daher zu jeder Esse 30 Kohksöfen gehören. Die Arbeitsöffnungen sind 3 Fuß weit

und in der Mitte 3 1/2 Fuß hoch. Nach dem Einsetzen werden sie bis auf etwa 1/5

ihrer Höhe zugemauert, oben aber nur lose mit Ziegelsteinen versetzt. Dieser Theil

wird bis auf eine ganz kleine Oeffnung erst dann dicht zugemauert, wenn sich keine

Flamme mehr entwickelt. Die Oeffnung in der Kuppel des Ofens ist während des

Processes offen; durch dieselbe tritt atmosphärische Luft zu den Gasen, und letztere

werden in den Canälen verbrannt. Unmittelbar nach dem Verschluß der Arbeitsöffnung

wird der Canal verschlossen, und zwar durch altes Eisen und Kohlenlösche, dann aber

der eiserne Deckel auf die Gewölbeöffnung gelegt. Der Verschluß des Seitencanals hat

wohl nur den Zweck, die kalte Luft von den erhitzten Wänden der Canäle und der Esse

abzuhalten. Beim Ausziehen der Kohks werden diese mit Wasser abgelöscht.

Diese Oefen geben keinen Rauch, durch den die nächste Umgebung der Kohksbrennereien

sonst sehr belästigt zu werden pflegt. Sowohl die Gase als auch der Kohlenstaub

werden nämlich von den Canälen über den Oefen angezogen und verbrennen in diesen so

vollständig, daß aus der hohen Esse von 30 Oefen nur sehr wenig lichtgrauer, fast

weiß gefärbter Rauch entweicht.

Der Verkohkungsproceß ist bei der weichen Kohle (soft

coal) sehr verschieden von dem bei der harten Kohle (hard coal); bei der erstern dauert derselbe nur drei bis vier Stunden, bei

der letztern dagegen drei bis vier Tage. In beiden Fällen wird ein Ofen mit zwei

Tonnen Kohlen gefüllt. Die aus weichen Kohlen erzeugten weichen Kohks sind klein, 1

bis 16 Kubikzoll groß, dunkel schmutzig grau, ohne Glanz, unansehnlich, sehr leicht

und aufgeblähet. Sie sollen zu den feinen Schmiedarbeiten in Sheffield sehr beliebt

seyn. Die aus harter Kohle dargestellten harten Kohks sind hart, silberweiß und

zerfallen in größere häufig pyramidale Stücke und werden meistens zu dem Betriebe

der Locomotiven benutzt. Der Unterschied liegt in der Verschiedenheit der Kohlen.

Die weiche Kohle mag in ihrer Zusammensetzung der Kannelkohle sich nähern, da die

weichen Kohks mit den Cinder der Gaskohlen dem äußern Ansehen nach große Aehnlichkeit besitzen, und

die harten Kohlen mit unserer Fett- oder Schmiedkohle übereinstimmen.

Es sollen 2 Tonnen weiche Kohlen beinahe 1 Tonne weiche Kohks und 2 Tonnen harte

Kohlen reichlich 1 Tonne harte Kohks durchschnittlich liefern. Von den erstern

werden die besten, aus den größern Stücken bestehend, mit 22 Shill., die

schlechtern, aus den kleinern Stücken bestehend, mit 17 Shill.; die letztern werden

mit 12 Shill. per Tonne auf der Grube bezahlt. Der

Haldenpreis für weiche Kohle ist 12 Shill., für harte Kohle 7 Shill. per Tonne.

Tafeln