| Titel: | Reise-Notizen; von Karl Karmarsch. |

| Fundstelle: | Band 123, Jahrgang 1852, Nr. LIX., S. 345 |

| Download: | XML |

LIX.

Reise-Notizen; von Karl Karmarsch.

Aus den Mittheilungen des hannoverschen

Gewerbevereins, 1851, Lief. 63.

Mit Abbildungen auf Tab.

IV und V.

(Fortsetzung von S. 281 des vorhergehenden

Heftes.)

Karmarsch's Reise-Notizen.

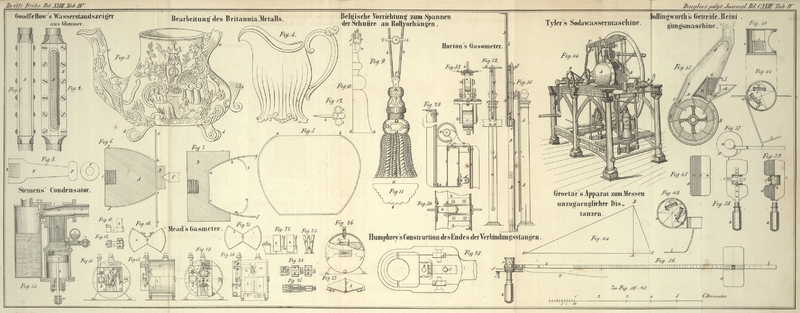

3. Belgische Vorrichtung zum Spannen der

Schnüre an Rollvorhängen.

(Hierzu Fig. 9–12 auf Tafel

IV; Maaßstab ein Drittel des wirklichen.)

Die bei uns üblichen Vorrichtungen zum Spannen der Schnur ohne Ende, vermittelst

welcher das Aufziehen und Niederlassen der Rollvorhänge an den Fenstern geschieht,

leiden unter mehreren Unvollkommenheiten, die Jedermann kennt, weil sie sich fast

täglich in unangenehmster Weise aufdrängen. Sey es daß die kleine Stellrolle, welche

als der untere Leitungspunkt der Schnur dient, durch einen Schieber mit der zwischen

schräge Zähne eingreifenden Feder, oder mittelst einer Schraube und Mutter adjustirt

wird: regelmäßig sind diese in Fabriken für niedrigen Preis verfertigten Apparate so

schlecht gemacht, daß sie oftmals brechen oder in Folge der Abnutzung unerwartet

ihren Dienst versagen. Die durch die natürliche Dehnbarkeit der Schnüre sowohl als

vermöge Einwirkung der Atmosphäre (bei warmer trockener Luft) eintretende

Verlängerung der Schnur macht häufig ein Nachspannen erforderlich, welchem periodisch wieder eine

zu straffe Spannung folgt, wenn nämlich die Luft kühl und feucht wird. So hat man

fast beständig für diesen kleinen Apparat Sorge zu tragen, will man anders denselben

in stetigem guten Zustande erhalten; nicht zu gedenken des sehr oft vorkommenden

Falles, daß aus Unvorsichtigkeit oder Ungeduld die Schnur überspannt wird, wodurch

deren Bewegung erschwert, ihr Zugrundegehen beschleunigt, und manchmal das

Herausspringen der Vorhangwalze aus ihrem Lager oder ein Schiefwickeln des Vorhangs

veranlaßt wird.

Es machte mir daher Vergnügen, in Belgien eine ganz andere, höchst einfache, dabei

sich stets selbst regulirende und nie ihren Dienst versagende Spannvorrichtung

anzutreffen, welche alle eben berührten Unannehmlichkeiten beseitigt. Ich sah

dieselbe zuerst in einem Gasthofe zu Gent und eben so

später zu Brüssel, fand auch in den Eisenwaarenläden der

letztem Stadt die derartigen Apparate in solcher Menge zum Verkauf ausgelegt, daß

sich hierdurch die allgemeine Anerkennung ihrer Nützlichkeit entschieden genug

aussprach, hätte ich auch nicht dieselbe durch Erfahrung bereits gekannt.

Die Grundlage der Erfindung beruht in der Anwendung eines an der kleinen Spannrolle

hängenden Gewichtes, durch welches die Schnur stets in

einerlei Grad von Straffheit erhalten wird, ohne daß man jemals etwas nachzuhelfen

oder zu berichtigen hat. Dieses Gewicht ist von Eisen gegossen, bronzirt, und von

beliebiger zierlicher Gestalt; das von mir angekaufte Exemplar wiegt sehr nahe 3

Pfund (2 Pfd. 30 Loth) kölnisch. Fig. 9 gibt die vordere

Ansicht desselben, Fig. 10 die Seitenansicht (mit Weglassung der Verzierungen), Fig. 11 die

Ansicht der untern Endfläche. Die hier gewählte Form einer halben (der Länge nach

durchschnittenen) Quaste scheint für den Zweck die angemessenste, doch hat man auch

solche von Gestalt einer halben Weintraube, einer Hand, eines Blumenstraußes etc.

Immer ist aber der Gegenstand halbrund, d.h. nur auf der Vorderseite a, b im Relief gearbeitet, auf der Rückseite c, d flach, weil letztere an der Fensterwand zu hängen

bestimmt ist, und hierdurch jede Drehung des Gewichtes um sich selbst verhindert

werden muß. In dem Knopfe a, c ist beim Gusse ein

eiserner (Fig.

10 punktirt angedeuteter) Stift befestigt, mittelst dessen ein aus Messing

gegossener gabelförmiger Kloben e, f aufgenietet wird,

und in diesem dreht sich eine messingene Rolle g auf

eiserner Achse. Die endlose Schnur h, h, welche oben wie

gewöhnlich in der Rolle der über dem Fenster angebrachten Vorhangstange liegt, ist

unter dem Röllchen

g durchgezogen (wie man in Fig. 9 sieht), und

empfängt somit ihre Spannung durch das völlig frei daran hängende Gewicht. Um

Schwankungen zu verhindern, gehen die beiden Zweige der Schnur – 3 bis 4 Zoll

oberhalb des Gewichtes – durch zwei kleine messingene Ringe l, l, welche entweder mit kurzen Zäpfchen in den

ebenfalls messingenen Kopf i eingeschraubt, oder mit

diesem aus Einem Ganzen gegossen sind: das zugespitzte Eisen k (s. Fig

12), auf welches der Kopf aufgegossen ist, wird in die Fensterwand

eingeschlagen.

Die Herren Fabrikanten Bernstorff und Eichwede hier in Hannover haben bereits nach dem

belgischen Muster solche Apparate verfertigt, und es ist zu hoffen daß deren

Anwendung sich bei uns schnell Bahn brechen wird.

Ich bemerke schließlich, daß ich in Brüssel auch Exemplare sah, an welchen die Rolle

g mit ihrem Kloben e, f

durch ein einfaches Oehr zum Durchziehen der Schnur ersetzt war: auf diese Weise

wird die Herstellung für einen etwas geringern Preis möglich, aber es ist alsdann

eine schnellere Abnutzung der Schnur unvermeidlich. Wollte man das Gewicht

zierlicher und kleiner machen, so wäre die Gestalt desselben aus Messingblech hohl

zu prägen, die Rückseite mit Blei auszugießen, die Vorderseite zu firnissen oder zu

vergolden; der dadurch herbeigeführte höhere Preis würde bei der Einrichtung von

Prunkzimmern von keinem Belange seyn. – Das in den Abbildungen dargestellte

Exemplar hat in einem Brüsseler Kaufladen 90 Centimes (5 gG. 9 Pf.) gekostet.

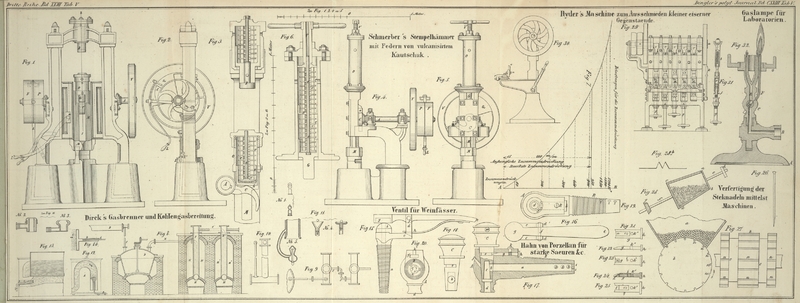

4. Ventil für Weinfässer.

(Hierzu Fig. 15 und 16 auf Tafel

V; in der wirklichen Größe gezeichnet.)

Beim Abziehen des Weines auf Flaschen muß, nach dem Einstecken des dazu dienlichen

Hahnes, entweder der Spund des Fasses ausgenommen oder oben in das Faß ein Loch

gebohrt werden, um der Luft Eintritt zu gestatten. In England bedient man sich

hierbei eines Ventils, welches den Vortheil gewährt, daß es jeden Augenblick

geschlossen und wieder geöffnet werden kann. Die auf der Steintafel befindlichen

Zeichnungen sind nach einem von mir aus London mitgebrachten und an die

Proben-Sammlung der Direction des Gewerbevereins abgegebenen Exemplare

angefertigt. Fig.

15 stellt den Aufriß desselben, Fig. 16 den Grundriß

(Ansicht von oben) dar. Der von Messing gegossene conische Zapfen a ist mit einem Schraubengewinde versehen, um in ein vorgebohrtes

Loch fest eingeschraubt zu werden; er endigt oben halbkugelförmig bei b, und ist seiner ganzen Länge nach hohl, wie die

punktirten Linien andeuten. Der Arm c, d, dessen

aufrechter Theil d eine Gabel bildet, macht vom Gusse

her ein Ganzes mit dem Zapfen aus; in der Gabel dreht sich um einen vernieteten

eisernen Stift f der messingene zweiarmige Hebel e, f, g, dessen stählerne Feder h mit ihrem freien Ende auf den auswärts schräg abfallenden Grund des

Gabeleinschnittes in d sich stützt, was aus der

Punktirung erkannt werden kann. Die Scheibe g am Ende

des kürzern Hebelarmes bildet das Ventil zur Verschließung der Zapfenöffnung bei b, ist zu dem Zwecke unterwärts ausgehöhlt und mit einer

dicken Scheibe von Leder (besser wohl Kautschuk) gefüllt. Ein Fingerdruck auf den

Hebel bei e hebt das Ventil und öffnet der Luft den

Zugang in das Faß; beim Loslassen des Hebels erfolgt die Verschließung von selbst

augenblicklich und sehr vollkommen.

5. Hahn von Porzellan, für starke Säuren

und dergl.

(Hierzu Fig. 17 bis 25 auf Tab. V;

Maaßstab die Hälfte des wirklichen.)

Der auf der Steintafel abgebildete, jetzt in der Fabricaten-Sammlung der

polytechnischen Schule befindliche Hahn aus unglasirtem Porzellan ist in einem

Kaufmannsladen zu Manchester mit 5 Shilling bezahlt worden; die (mir nicht

namentlich bekannte) Porzellanfabrik, aus welcher er stammt, liefert ihn ohne

Zweifel viel billiger. Er trägt die Aufschrift: Ridgway's

Patent Anti-Corrosive Safety Tap. und empfiehlt

sich zu dem oben genannten Gebrauche durch sehr zweckmäßige Construction und

ungemein sorgfältige Ausführung.

Er besteht aus zwei Stücken von Porzellan, nämlich dem Gehäuse und dem Zapfen;

außerdem ist daran noch ein kleiner Bestandtheil von Messing, durch welchen der

Zapfen fest schließend, jedoch seiner Drehung unbeschadet, in dem Gehäuse gehalten

wird. Fig. 17

ist ein Längendurchschnitt des Gehäuses mit dem darin sitzenden, nur in seiner

untern Hälfte durchschnitten dargestellten Zapfen; Fig. 18 eine Ansicht des

Zapfens allein, um 90 Grad gegen die Stellung in Fig. 17 herumgedreht;

Fig. 19

der Grundriß des Gehäuses ohne den Zapfen; Fig. 20 eine Endansicht,

in welcher der Zapfen ebenfalls weggelassen ist. Die Figuren 21 bis 25 erläutern

die Beschaffenheit des schon erwähnten messingenen Verbindungsstückes.

An dem Gehäuse sind hauptsächlich der zur Aufnahme des Zapfens bestimmte Kopf A und das Rohr B zu

unterscheiden. Letzteres ist am Ende geschlossen und mit zwölf runden Löchern zum

Eintritt der Flüssigkeit versehen. Von diesen Löchern (siehe Fig. 17, 19, 20) befinden sich drei

mit 1 bezeichnete auf der Endfläche selbst; die übrigen neun, in drei Reihen 2, 3, 4

vertheilt, in der Rundung herum. Vermöge dieser Anordnung ist eine genügende

Gesammtöffnung vorhanden, und es kann doch keine grobe Unreinigkeit ins Innere a des Hahns gelangen. Die conische Höhlung des Kopfes

A, welche den Zapfen aufnimmt, endigt in d mit einer cylindrischen Ausflußöffnung, die am besten

aus Fig. 17

zu erkennen ist.

Der Zapfen C (Fig. 17, 18) ist in seinem dicken

Knopfe von einem Loche m durchbohrt, in welches ein

etwas dicker Eisendraht als Hebel gesteckt werden kann, um nöthigenfalls die

Umdrehung zu erleichtern. Unten ist der Zapfen mit einem offenen hohlen Raume c ausgestattet, in welchen eine runde, mit der Bohrung

a des Gehäuses correspondirende Oeffnung b mündet. Der Zapfen wird mit ein wenig Oel geschmiert,

welches man durch das schräge Loch f des Gehäuses (siehe

Fig. 17)

so oft als nöthig erneuert, ohne den Hahn zu zerlegen. – Unter dem Knopfe ist

auf dem conischen Körper des Zapfens eine rechtwinkelige Rinne oder Nuth e ausgearbeitet, welche sehr nahe drei Viertel des

Umkreises einnimmt; dieser gegenüber geht durch das Gehäuse ein niedriger aber etwas

breiter Canal, von welchem man die äußere Ausmündung in Fig. 20 bei g' angegeben findet. In diesen Canal wird das platte

Messingstück g (Fig. 17) eingeschoben, so

daß dessen in Länge und Breite etwas größerer Kopf h die

Außenfläche des Gehäuses berührt, während der bogig ausgeschweifte Rand des

entgegengesetzten Endes in die Nuth e des Zapfens

eingreift, daher in die Zapfenhöhlung des Gehäuses hineinragt (siehe Fig. 19). Um den Theil

g an seinem Platze zu halten, geht eine kleine

messingene Schraube k (Fig. 17, 19) von oben durch ein

glattes rundes Loch k' des Gehäuses (siehe Fig. 20) in

ein mit Gewindgängen versehenes Loch des Messings k'',

Fig. 21

bis 25.

Letzteres kommt, wie man sieht, durchaus nicht in Berührung mit der durch den Hahn

laufenden Flüssigkeit.

Der nun schon etwas näher bekannte messingene Bestandtheil g muß nicht nur dem Herausgehen des Zapfens C

aus dem Hahngehäuse vorbeugen, sondern zugleich den Zapfen mit einer gewissen Kraft

im Gehäuse abwärts pressen, um stetig einen dichten Schluß zu unterhalten. Hierzu

ist die einfache und schöne Anordnung getroffen, welche Fig. 21 bis 25 darstellen.

Von diesen zeigt Fig. 21 die obere Ansicht (übereinstimmend mit Fig. 19); Fig. 22 die Seitenansicht

(gleich Fig.

17); Fig.

23 die Ansicht der untern Fläche; Fig. 24 ein

Längendurchschnitt; Fig. 25 wieder die obere Ansicht, jedoch mit Beseitigung der in Fig. 21 mit

n bezeichneten, sogleich näher zu besprechenden

Feder. – Das Plättchen g, welches an einem Ende

den Kopf h trägt, ist an der entgegengesetzten schmalen

Seite mit einem rechtwinkeligen Ausschnitte l (Fig. 25)

versehen, der sich mit einer seichten Vertiefung auf der obern Fläche weiter hinein

und bis nahe an das Loch k'' hin fortsetzt. In dieser

Vertiefung liegt, durch ein kleines Niet bei i

befestigt, ein Streifchen hartgehämmerten Messingblechs n, welches als Feder wirkt, indem sein freies, durch den Ausschnitt l nach unten tretendes Ende ein wenig niederwärts

gebogen ist (Fig.

24). Schiebt man das Plättchen g von außen

durch die Oeffnung g', Fig. 20, in das

Hahn-Gehäuse, so muß die Feder n nachgebend sich

heben; sie lehnt sich aber nachher auf den untern Rand der Nuth e am Hahnzapfen C (Fig. 17, 18) und drückt

diesen selbst gehörig in den conischen Raum des Gehäuses hinein, ohne doch die

Bewegung in einem über das nöthige Maaß hinausgehenden Grade zu erschweren. Vermöge

des Eingreifens des Plättchens g in die Nuth am

Hahnzapfen kann letzterer nicht mehr als gerade eine halbe Umdrehung machen, da von

ungefähr drei Vierteln des Kreises, über welche jene Nuth sich erstreckt, etwa ein

Viertel durch das Plättchen ausgefüllt wird.

6. Löthen mittelst Gas.

Die Wohlfeilheit des aus Steinkohlen gewonnenen brennbaren Gases in England hat

daselbst eine höchst ausgedehnte Anwendung hervorgerufen. Nicht nur daß es als

Erleuchtungsmittel mit einer den Fremden überraschenden Verschwendung benutzt wird;

auch zum Kochen und Braten kommt es von Jahr zu Jahr mehr in Gebrauch, wie schon die

vielen auf der Ausstellung vorhanden gewesenen Gaskochapparate beweisen. Nebenher

findet es vortheilhafte Verwendung zu unmittelbar gewerblichen Zwecken, so

namentlich zum Löthen. Ich habe drei Methoden des Löthens

mit Gas beobachtet:

1) Für kleine Löthungen wendet man eine einfache schmale Gasflamme (aus einem Brenner

mit einem einzigen kleinen Loche) an, welche mittelst des Löth- oder

Blaserohrs auf die Löthstelle getrieben wird, wie sonst mit einer Kerzen-

oder Oellampen-Flamme geschieht. Dieses Verfahrens bedient man sich auch zu

Zinnlöthungen, wie bereits (in der Mittheilung über Britannia-Metall) von mir

erwähnt worden ist.

2) Zu größeren harten Löthungen, beispielweise auf Silber, Neusilber etc., dient ein

Apparat, der dem Principe seiner Wirkung nach mit vorstehendem Verfahren

übereinstimmt, aber weit mehr Bequemlichkeit gewährt und zugleich die Möglichkeit

darbietet, sehr ausgedehnte Fugen ungemein schnell zu löthen. Am Ende eines

biegsamen (Kautschuk-) Schlauches, welcher das Gas zuführt, befindet sich ein

aus Messing- oder Kupferblech gefertigtes Mundstück, welches die Gestalt

eines Gießkannenkopfes hat und wie dieser auf feiner (2 Zoll im Durchmesser

haltenden) Kreisfläche mit einer Menge kleiner Löcher versehen ist. Ein Hahn am

Gasrohre gestattet die Regulirung des Gaszuflusses; wenn derselbe ganz geöffnet ist,

erzeugt sich eine sehr voluminöse Flamme. Dazu gehört ein zum Treten eingerichteter

Blasbalg mit biegsamem Schlauche und messingenem Mundstücke, in welchem letztern die

Oeffnung höchstens Eine Linie weit ist. Der aus diesem Mundstücke hervortretende

Luftstrom wird gleich dem eines Löthrohrs in die Gasflamme geleitet, lenkt dieselbe

auf das in unmittelbarer Nähe liegende oder stehende Arbeitsstück und breitet sie

nöthigenfalls über einen großen Raum aus. Legt der Arbeiter den Gasschlauch aus der

Hand, so dreht er den Hahn desselben nicht völlig zu, sondern nur so weit, daß noch

äußerst kleine Flämmchen am Mundstück fortbrennen; auf diese Weise erspart man bei

Wiederaufnahme der Lötharbeit das Anzünden des Gases, indem man nur nöthig hat,

durch Oeffnung des Hahns die Flamme im erforderlichen Maaße zu vergrößern. –

Der außerordentliche Vorzug dieser Löthmethode, gegen das bei uns gebräuchliche

Löthen im Kohlenfeuer, springt in die Augen: es wird sehr viel Zeit erspart; man

bedarf der kostspieligen Kohlen nicht, von denen ein großer Theil nutzlos verbrennt;

die Arbeit ist reinlich und leicht, da man nicht mit Asche zu kämpfen und das Feuer

nicht anzufachen hat, kann demnach auch in jedem Arbeitszimmer vorgenommen werden;

und man kann den Fortgang der Operation auf das Bequemste, Vollkommenste beobachten,

also auch den Zeitpunkt, wo mit Erhitzen aufzuhören ist, ganz sicher erkennen.

Gleichwohl führt der eben beschriebene Apparat die Unvollkommenheit mit sich, daß

zwei Hände mit dem Halten und Regieren der beiden Schläuche (des Gas- und des

Luftschlauches) beschäftigt sind, wodurch in manchen Fällen ein Gehülfe erforderlich

wird, oder wenigstens der Arbeiter nicht aller wünschenswerthen Bequemlichkeit

genießt, da er ohnedieß auch den Blasbalg treten muß.

3) Man hat deßhalb die Vorrichtung noch weiter verbessert wie folgt: der Gasschlauch

und der Luftschlauch des Blasbalges vereinigen sich in einem eisernen oder

messingenen Mundrohre von einem halben Zoll Oeffnung. An diesem Rohre wird das ausströmende

Gemenge von Gas und Luft entzündet, während man ersteres in Einer Hand hält und

damit nach und nach über die Löthstelle fortführt. Das mit Draht gebundene

Arbeitsstück wird auf einige todte Kohlen gestellt oder gelegt, welche sich auf

einem runden, etwas vertieften, ungefähr 2 Fuß im Durchmesser haltenden Tische von

Schwarzblech befinden. Dieser Tisch oder diese Schale wird von einem hölzernen Bocke

in etwa 4 Fuß Höhe über dem Fußboden getragen, und läßt sich auf diesem um ihren

Mittelpunkt drehen, wie z.B. die Platte eines Bossirstuhls oder der Sitz eines

Schreibstuhls.

Bei Fabrication der Waaren aus Argentan (Neusilber) sucht man dieses kostspielige

Metall im Innern dicker massiver Gegenstände so viel möglich zu sparen. Statt also

z.B. Glockenzugringe und dergl. massiv aus Argentan zu gießen, prägt man sie aus

Argentanblech in zwei Hälften, füllt die hohle Rückseite eines jeden dieser Theile

mit Messing aus, feilt dieselbe flach ab, und löthet die Hälften mittelst

Argentan-Schlagloth an einander. Zu dem erwähnten Einschmelzen des Messings

wird ebenfalls der Gaslöthapparat gebraucht. Nachdem man nämlich die Blechtheile auf

todte Kohlen in dem beschriebenen Löthtische gelegt hat, bringt man

Messingabschnitzel hinein, bestreut dieselben mit Boraxpulver und richtet die

Gasstamme darauf, bis die Schmelzung erfolgt ist.

7. Verfertigung der Stecknadeln mittelst

Maschinen.

(Hierzu Fig. 26 bis 28 auf Tafel

V.)

In der neuesten Zeit, wo Maschinenarbeit zur Herstellung vieler kleinerer

Metallfabricate (man denke nur an Nägel, Drahtstifte, Haken und Oehsen etc.) mit

mehr oder weniger Vortheil zur Anwendung gekommen ist, hat man ein Gleiches auch

rücksichtlich der Stecknadeln zu erreichen gesucht; und scheinbar bietet die

Einfachheit dieser Waare hierzu die Hand. Um das Nachfolgende gründlich einsehen zu

können, muß man sich eine Uebersicht von dem althergebrachten Gange der

Stecknadelfabrication gegenwärtig halten, welche wir deßhalb hier aufstellen

wollen:

1) Die Bearbeitung des Messingdrahtes, woraus die Schäfte der Nadeln gemacht werden,

beginnt mit dem Geraderichten, wobei derselbe zwischen mehreren auf der Fläche eines

Brettes eingeschlagenen Eisendrahtstiften durchgezogen wird, um alle Krümmungen zu

verlieren. Zugleich zertheilt man ihn in Längen von 18 bis 24 Fuß. Ein Arbeiter kann in 1 Stunde 3600

Fuß Draht richten, woraus 28,800 Nadeln mittlerer Größe hervorgehen.

2) Die so erhaltenen langen Drahtstücke werden in Theile von etwas mehr als der

doppelten (zuweilen auch drei- oder vierfachen) Nadellänge mittelst einer

Stockschere zerschnitten. Dieß geschieht mit 100 bis 200 Drähten auf einmal, und der

Arbeiter macht durch dieses Büschel etwa 300 Schnitte in 1 Stunde, und liefert (wenn

jedes Stück die zweifache Nadellänge hat) das Material zu 60,000 bis 120,000

Nadeln.

3) Die Drähte bekommen nun durch Anhalten an eine schnell um ihre Achse laufende

scheibenförmige Feile (den sogenannten Spitzring) an beiden Enden eine Spitze. Der

Arbeiter hält hierbei 20 bis 40 Drähte zugleich zwischen den Fingern, deren

Zuspitzung so rasch von Statten geht, daß in 1 Stunde 3500 bis 4000 solche

Doppelspitzen fertig werden, d.h. die Spitzen eben so vieler Nadeln.

4) Man schneidet nun von jedem Ende ein der Nadellänge genau gleichkommendes Stück

ab, wodurch ein kleiner Theil aus der Mitte in Abfall kommt. Da auch hierbei wieder

eine ziemliche Anzahl Drähte auf einmal unter die Schere gebracht werden, so kann

man auf eine Stunde Arbeit wenigstens 12,000 fertig zugeschnittene Nadeln

rechnen.

5) Zur Bildung der Köpfe wird ein Messingdraht, welcher ein wenig dünner ist als

jener der Nadelschäfte, mittelst des Knopfrades in dicht an einander liegenden

Schraubenwindungen um einen geraden Draht zu Röhrchen gewunden, von welchem je zwei

Windungen nachher einen Nadelkopf geben. Bei diesem sogenannten Spinnen kann Eine

Person in 1 Stunde den Draht zu 36,000 Köpfen winden.

6) Die eben erwähnten Röhrchen werden – 4 bis 12 zugleich – mittelst

einer besondern Schere in lauter gleiche Theile von je zwei Schraubenumgängen

zerschnitten. In 1 Stunde schneidet ein fertiger Arbeiter auf diese Weise 20,000 bis

40,000 Köpfe.

7) Endlich wird auf jeden Nadelschaft ein Kopf aufgeschoben, und unter einem kleinen

Fall- oder Schlagwerke (der Wippe) zwischen zwei stählernen Stempeln dieser

Kopf sowohl kugelrund geschlagen als gleichzeitig auf der Nadel befestigt. Jeder

Kopf erfordert 4 bis 7 Schläge, und in 1 Stunde versieht Eine geübte Person 1000 bis

1200 Nadeln mit Köpfen.

Die große Anzahl der während dieses ganzen Arbeitsganges erforderlichen

Handanlegungen ließ einen Vortheil erwarten, wenn man eine Maschine baute, welche

den in Ringen ihr vorgelegten Draht selbsthätig mittelst einer Verbindung von

Mechanismen in Stücke schneiden, jedes Stück sogleich zuspitzen und am andern Ende

den Kopf bilden konnte. Aufsetzung eines besonders verfertigten und aus

Drahtwindungen bestehenden Kopfes war hierbei nicht zulässig. Indem man also an die

Construction solcher Maschinen ging, wählte man eine ganz andere Methode der

Kopfbildung, nämlich durch Aufstauchung des stumpfen Nadel-Endes mittelst

Stempeldruck, wie man auf ganz ähnliche Weise die Köpfe der Nägel und der

Drahtstifte erzeugt. Ein so verfertigter Kopf hat unbedingt den Vorzug, daß er nie

losgehen kann; aber die bis dahin übliche Kugelgestalt mußte in eine

gedrückt-birnförmige umgewandelt werden, wie an Fig. 26 zu ersehen

ist.

Im Jahre 1824 wurde in England zuerst ein Patent auf eine (wenn ich nicht irre, aus

Nordamerika dahin gekommene) Stecknadelmaschine genommen, welche nach dem

angegebenen Princip arbeitete und in einer Minute 40 Nadeln liefern sollte; von

einer neuern, 1844 patentirten, wird die Leistung zu 60 Stück für die Minute

angegeben. Nimmt man die Mittelzahl 50 an, so gehen in 1 Stunde ungestörter Arbeit

3000 fertige Nadeln hervor, und es sind zur Darstellung von einer Million Nadeln 333 1/3 Arbeitsstunden erforderlich, welche man aber

gewiß auf 500 erhöhen muß, um den unvermeidlichen Störungen und Stockungen in dem

Gange eines so zusammengesetzten Maschinenwerkes gehörig Rechnung zu tragen.

Vergleiche man nun hiermit den Zeitaufwand zur Herstellung einer Million Stecknadeln

nach alter Art, wie er sich aus den oben mitgetheilten Grundlagen, nach

Durchschnittszahlen für die quantitative Leistung der Handarbeit ableiten läßt:

Arbeitsstunden.

1) Richten des Drahtes, stündlich zu 28,800

Nadeln

35

2) Schneiden der Drähte, zu 90,000 Nadeln

in 1 Stunde

11

3) Spitzen, stündlich 3800

263

4) Zerschneiden in einzelne Nadellangen,

stündlich 12,000

83

5) Spinnen des Kopfdrahtes, 36,000 in 1

Stunde

28

6) Schneiden der Köpfe, stündlich

30,000

33

7) Anköpfen, 1100 Stück in der

Stunde

909

––––––––––––––

Summa

1362 Stund.Diese Berechnung stimmt, wie ich nachträglich ersehe, auf das

Vollkommenste mit einer Angabe in Armengaud's Publication industrielle, Bd. VI S. 439,

wornach das tägliche Erzeugniß einer mit 14 Personen besetzten

Nadler-Werkstätte auf 100,000 Stück geschätzt wird; denn,

eine wirkliche Arbeitszeit von 10 Stunden vorausgesetzt, gibt dieß

140 Arbeitsstunden, oder für eine Million Nadeln 1400 Stunden.

Die sämmtliche Handarbeit verlangt also an Zeit fast das Dreifache von dem, was die

Arbeit der Maschine in Anspruch nimmt. Zugleich aber geht hervor, daß gerade zwei

Drittel des ganzen Zeitbedarfs allein zum Aufsetzen der Köpfe erforderlich ist. Sofern nun aber die

Maschine auch das Spinnen und Zerschneiden des Knopfdrahtes erspart, muß man zu

jenen 909 Stunden, welche das Aufsetzen erfordert, noch 28 und 33 hinzuzählen, und

erhält 970 Stunden als die gestimmte Zeit, welche bei Handarbeit mit Bildung und

Befestigung der Köpfe verfließt. Dieser Antheil ist gegenüber den vorausgehenden

Arbeiten so überwiegend beträchtlich, dabei kann das Anstauchen der Köpfe

verhältnißmäßig so schnell und leicht von einer Maschine verrichtet werden; endlich

ist eine Maschine, welche nur dieses zu verrichten hätte, so ohne allen Vergleich

einfacher herzustellen, als eine die Nadeln von Grund aus fertigende, daß man später

wohl einsehen mochte, es sey weit besser, die Handarbeit für das Anfertigen der

Nadel-Schäfte beizubehalten, und nur die Köpfe

durch Stauchung auf einer Maschine zu bilden.

Zu diesem Entschlüsse ist man denn auch in England wirklich gelangt. Nach der mir in

Birmingham gegebenen Versicherung, und nach dem, was ich dort selbst beobachtete,

hat man die höchst complicirten Maschinen zur vollständigen Anfertigung der

Stecknadeln verlassen, und bedient sich jetzt nur zum Anköpfen selbstthätiger

Maschinen, während das Nichten, Schneiden und Zuspitzen der Drähte nach alter Art

auf dem Wege der Handarbeit und mit den auch bei uns längst bekannten Gerätschaften

verrichtet wird. Ich kann über diese Fabrication folgendes Nähere mittheilen.

In der von mir besichtigten Fabrik des Hrn. Palmer befanden sich 13 durch eine Dampfmaschine

zu betreibende Kopfmaschinen (heading machines) zu eben

so vielen Sorten oder Nummern der Nadeln. Ich bemerkte zwei etwas verschiedene

Constructionen: die eine wie es schien für große, die andere für kleine Nadeln. Die

großen machten 112, die kleinen 160 Köpfe in 1 Minute. Hiernach würden für die 10

Arbeitsstunden eines Tages beziehungsweise 67,200 und 96,000 Stück zu erwarten seyn;

ich erfuhr aber, daß man nur auf 40,000 bis 48,000 rechnete, wegen der

unvermeidlichen Störungen in der Thätigkeit der Maschinen. Macht die Maschine an

großen und mittleren Nadeln 40,000

Köpfe in 10 Stunden, so erfordert sie zu

einer Million

Nadeln

250 Stund.

Rechnet man hierzu (laut obig.) für

Richten, Schneiden, Spitzenund abermaliges Zerschneiden der Drähte (35

+ 11 + 263 + 83)

392 „

–––––––––

so ergibt die Summe

642 Stund.,

d.h. nicht eben viel mehr als die Zeit, welche eine der

complicirten und theuren Maschinen zur gänzlichen Anfertigung der Nadeln bedürfen

würde; immer aber noch unter der Hälfte jenes Zeitaufwandes, den die reine

Handarbeit nach der bei uns üblichen Art verlangt. Dazu kommt eine erhebliche

Ersparung an Arbeiterpersonal; denn da die Anfertigung und Befestigung von 1,000,000

gewöhnlicher Köpfe 970 Arbeitsstunden in Anspruch nimmt, so müßte man, um diese

Arbeit in Einem Tage zu vollbringen, 97 Personen anstellen, während 25 Maschinen von

25 Personen bedient und beaufsichtigt das Gleiche leisten würden, in der That aber

Ein Mädchen recht wohl 3 Maschinen überwacht.

Das Wesentliche und Gemeinschaftliche beider Arten Kopfmaschinen läßt sich mit

Nachstehendem kurz angeben: Die Nabeln werden regelmäßig – parallel und die

Spitzen alle nach Einer Seite hin gerichtet – in einen kleinen eisernen,

mühlrumpfartigen Trichter a, Fig. 27, gelegt, dessen

innere Breite gleich der Nadellänge ist. Darunter befindet sich eine eiserne Walze

b von etwa 1 1/2 Zoll Durchmesser mit vielen

Längenfurchen n, deren jede Eine Nadel aufzunehmen

vermag. Eine schrittweise Drehung dieser Walze führt Nadel nach Nadel heraus; eine

Zange ergreift die Nadel und führt sie, parallel mit ihrer ursprünglichen Lage

bleibend, vor eine größere Zange, in welche sie von einem auf die Spitze drückenden

horizontalen Stempel hineingeschoben wird. Sogleich schließt sich diese große Zange

und packt die Nadel fest, worauf der Kopfstempel drei

rasch nach einander folgende kleine Stöße gibt, und hierdurch den birnartigen Kopf

aufstaucht. Die zwei Stahlbacken, zwischen welchen die Nadel während dieser

Operation festgehalten wird, haben eine Versenkung, worin sich die conisch nach dem

Schafte zu verjüngte Unterseite des Kopfes bildet; auf dieser conischen Fläche

bemerkt man stets zwei feine einander gegenüberstehende Nähte, welche durch das

nicht völlig scharfe Zusammenschließen der Backen entstehen. Oeffnet sich nun ferner

die große Zange, so überläßt sie die fertige Nadel an eine zweite kleine Zange,

welche dieselbe wegführt und mit Hülfe einer besondern Vorrichtung fallen läßt.

Während dem aber ist eine folgende Nadel bereits auf dem Wege zur Kopfbildung, so

daß alle Theile des Mechanismus fortwährend ihre ineinandergreifenden Verrichtungen

ausüben.

Die Walze b unter dem Rumpfe a enthält zwei ringartig herumgehende tiefe Rinnen c, c, über welchen die in die Furchen n

gelangenden Nadeln hohl liegen, so daß sie hier von der Zange ergriffen werden

können. Die Bewegung des Kopfstempels und anderer Theile geschieht mittelst mehrerer

Excentrica auf einer horizontalen Welle, welche an einem Ende der Maschine quer

über dieselbe liegt, zum Theil unter Mitwirkung von Federn. Der Gedanke, das

Aufstauchen des Kopfes in drei Abschnitten durch eben so viele Stempelstöße zu

bewirken, scheint mir ein höchst glücklicher, denn die Regelmäßigkeit und Schönheit

des Kopfes hängt gewiß wesentlich davon ab. – Die Palmer'sche Fabrik verfertigt 13 Sorten Stecknadeln mit angestauchten

Köpfen; die größte Sorte ist 1 5/8 Zoll, die kleinste 9/16 Zoll lang. Ganz kleine

Nadeln von 3/8 Zoll Länge werden mit ebenfalls birnförmigen, aber aus Drahtwindungen

gemachten und aufgesetzten Köpfen versehen, weil hier die sehr geringe Dicke des

Nadelschaftes nicht genug Material zur Bildung eines gehörig großen Kopfes

darbietet.

Das Weißsieben der Nadeln (mit Weinstein und fein granulirtem Zinn in einem kupfernen

Kessel) wird genau so wie bei uns vorgenommen. Nachher werden sie mit Wasser gespült

und mit Kleie in einem schräg liegenden, durch die Dampfkraft der Fabrik um seine

Achse gedrehten hölzernen Kübel abgetrocknet. Dieser Kübel a,

b, c, d,

Fig. 28, hat

im obern Boden etwa 1 Fuß, im untern ungefähr 1 1/2 Fuß Durchmesser, und eine Länge

von 2 Fuß. Das von dem Lager h getragene Stück e seiner eisernen Achse sitzt an dem abzunehmenden

Oberboden a, b fest; das andere Stück f der Achse ist mit dem Unterboden c, d verbunden und trägt ein conisches Zahnrad g, durch welches der Kübel seine drehende Bewegung

empfängt.

Zum Verkauf werden die Nadeln, wie auch in Deutschland mit den besseren Gattungen

üblich ist, reihenweise in Papierblätter (sogenannte Briefe) eingestochen. Die dabei

zum Einklemmen des vorläufig gefalteten Papiers dienenden Klammern sind von Eisen

(bei uns gewöhnlich von Holz), vor der Kante des Arbeitstisches angebracht und

werden durch einen federnden Haken fest geschlossen; auf ihrer obern Fläche

enthalten sie bekanntlich die regelmäßig angeordneten parallelen Querkerben, welche

zur Richtschnur bei Einstechung der Nadeln dienen. Diese geschieht durch kleine

Mädchen mit den Händen, in welchen ein ziemlicher Vorrath Nadeln auf einmal geordnet

gehalten wird. Um die geordnete Lage herbeizuführen, nimmt das Kind aus der

verwirrten Nadelmasse, die ihm im Schöße liegt, ein Paar tüchtige Prisen, und

schlägt sie in einen kleinen Hornkamm ein, so daß zwischen dessen Zähnen die Nadeln

vermöge ihrer Köpfe hängen bleiben. Aus diesem Kamme streift dann das Kind die

Nadeln mit den Fingern heraus, zwischen welchen es sie sogleich festhält. Der Kamm

ist 3 1/2 bis 4 Zoll lang, und gleicht einem gewöhnlichen mittelfeinen geraden

Frisirkamme. Es soll Ein Mädchen des Tages (10 wirkliche Arbeitsstunden) ungefähr 40,000

bis 48,000 Nadeln stecken – soviel als Eine Kopfmaschine liefert, siehe

oben.

Das Falten des Papiers wird von einer besondern Arbeiterin verrichtet, welche die

Blätter aber nicht sogleich zusammenbiegt, sondern nur die Knick- oder

Bruch-Linien darauf hervorbringt, indem sie drei Blätter über einander auf

ein mit eisernen dreikantigen Rippen versehenes Brett legt und mit einem,

entsprechende Furchen enthaltenden, eisernen Stempel darüber fährt. Zwei Rippen auf

dem Brette und zwei Furchen in dem Stempel erzeugen ein Zickzack im Papier wie Fig. 28 b, wornach das Papier weitergerückt und in der

gehörigen Entfernung ebenso ein zweites Zickzack verfertigt wird. Zu leichter

Einhaltung des richtigen Abstandes und der parallelen Lage aller dieser kleinen

Zickzackfalten werden jedesmal die eben angefertigten auf ein darneben auf dem

Brette befindliches anderes (aber gleiches) Paar Rippen gelegt.

(Der Schluß folgt im nächsten Heft.)