| Titel: | Verbesserungen in der Stahlfabrication, welche sich Ewald Riepe in London am 29. Januar 1850 patentiren ließ. |

| Fundstelle: | Band 118, Jahrgang 1850, Nr. XLVII., S. 207 |

| Download: | XML |

XLVII.

Verbesserungen in der Stahlfabrication, welche

sich Ewald Riepe in

London am 29. Januar 1850 patentiren ließ.

Aus dem Repertory of Patent-Inventions, Octbr.

1850, S. 222.

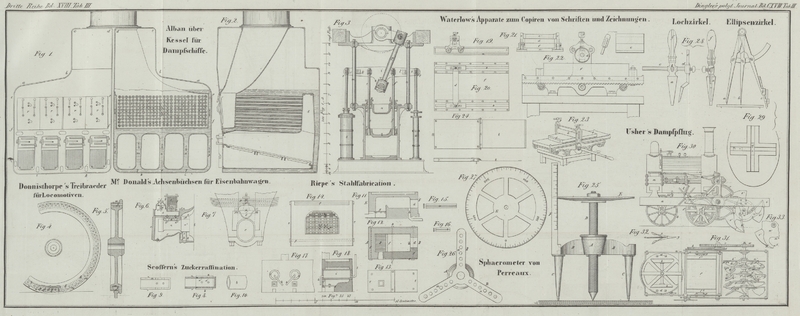

Mit Abbildungen auf Tab.

III.

Verfahren Stahl im Puddelofen zu machen.

Riepe's Verbesserungen in der Stahlfabrication.

Ich benutze zur Stahlbereitung den Puddelofen gerade so wie zur Erzeugung von

hämmerbarem Eisen. Ich beschicke denselben nämlich mit beiläufig 280 Pfd. Roheisen

und steigere die Temperatur zur Rothglühhitze. Sobald das Metall zu schmelzen

beginnt, muß die Klappe theilweise geschlossen werden, um die Hitze zu mäßigen. Ich

setze dann 12–16 Schaufeln voll Frischschlacken von den Zängewalzen oder dem

Puddeleisen-Walzwerk zu und schmelze das Ganze gleichförmig nieder. Die Masse

wird hierauf gepuddelt, mit Zusatz einer kleinen Quantität eines gemahlenen Gemenges

von Braunstein, Kochsalz und trockenem Thon.

Nachdem dieses Gemenge einige Minuten gewirkt hat, muß man die Klappe vollständig

öffnen, und dann beiläufig 40 Pfd. Roheisen in den Ofen bringen, nämlich in die Nähe

der Feuerbrücke auf ein hiezu hergerichtetes Bett von Frischschlacken. Wenn dieses

Roheisen zu schmelzen anfängt und die Masse auf dem Herd des Ofens aufzukochen

beginnt und die bekannten blauen Flämmchen auf ihr entstehen, recht man das Roheisen

in die kochende Masse und mischt dann das Ganze gut unter einander. Die Masse

schwellt bald auf, es bilden sich kleine Körner in ihr und brechen durch die

geschmolzene Schlacke auf die Oberfläche. Sobald diese Körner erscheinen, muß man

die Klappe zu drei Viertel schließen und den Proceß genau beaufsichtigen, während

die Masse unter der sie bedeckenden Schlackenschicht gewendet und umgerührt wird.

Während dieses ganzen Processes darf die Hitze nicht über das Kirschrothglühen oder

die Schweißhitze des Gerbstahls steigen. Die blauen Flämmchen verschwinden

allmählich, während die Bildung von Körnern fortdauert, welche sehr bald

zusammenzuschmelzen beginnen, so daß die Masse weich wird und die erwähnte

Kirschrothglühhitze hat. Wenn man diese Vorsichtsmaßregeln nicht beobachten würde,

so ginge die Masse mehr oder weniger in Stabeisen über und man erhielte keinen

gleichförmigen Stahl als Product.

Sobald die Masse so weit fertig ist, stört man das Feuer auf, um die erforderliche

Hitze für die nachfolgende Operation zu unterhalten; die Klappe muß gänzlich

geschlossen werden und man sammelt einen Theil der Masse zu einem Ballen, während

der Rest immer mit Frischschlacken bedeckt erhalten wird. Diesen Ballen bringt man

unter einen Hammer und verarbeitet ihn zu Stangen. Derselbe Proceß wird fortgesetzt,

bis alles Eisen zu Stangen verarbeitet ist.

Bei Anwendung von Roheisen, welches aus Spatheisenstein erzeugt ist (oder Mischungen

desselben mit anderem Roheisen) setze ich in der späteren Periode des Processes von

solchem Roheisen nur etwa 20 Pfd. zu, anstatt 40 Pfd.

Verfahren Roheisen oder Legirungen von Roheisen und

Schmiedeisen mit Hülfe von Thon bei geeigneter Temperatur in Stahl zu

verwandeln.

Ich gieße Roheisen oder Legirungen von Roheisen mit SchmiedeisenMan vergleiche Stirling's Bereitung des gemischten

Schmiedeisens im polytechn. Journal Bd.

CXVII S. 307. in dünne Stangen von 1/4 bis 3/4 Zoll Dicke, wie sie a

Fig. 15 und

b

Fig. 16

zeigen; sie sind mit Kerben oder Einschnitten versehen, um sie nachher leichter

brechen zu können. Die geeignetste Legirung ist 75 Theile Roheisen und 25 Theile

Schmiedeisen.

Diese Stangen werden sorgfältig mit knetbarem nassem Thon (welcher so plastisch als

möglich ist) umhüllt, und dann mit großer Sorgfalt in einen Ofen geschichtet, wie

Fig. 14

zeigt, nämlich in der Richtung der Länge und nach der Quere desselben.

Wenn der Ofen gefüllt und vorbereitet ist, zündet man das Feuer an und steigert es

langsam bis zur Rothglühhitze, welche nicht überschritten werden darf und nach der

Größe der Stangen 24 Stunden bis drei Tage fortgesetzt wird, und sogar länger, bis

herausgezogene Proben die erforderliche Umwandlung in Stahl zeigen. Der Ofen wird

dann abgekühlt, die Stangen werden herausgenommen, die Schlacken abgeschlagen und

die Stangen auf gewöhnliche Weise zu Stäben von der erforderlichen Größe gehämmert

oder gewalzt.

Fig. 11 ist

ein Längendurchschnitt des Ofens nach der Linie AB

in Fig.

12.

Fig. 12 die

obere Ansicht, mit dem Innern des Ofens, nach der Linie EF in Fig. 11.

Fig. 13 die

obere Ansicht des Ofens.

Fig. 14 ist

der Querdurchschnitt nach der Linie CD in Fig. 12, und

zwar in größerem Maaßstab, um die Anordnung der Stangen deutlich zu zeigen.

c sind die Oeffnungen, welche durch die Lage der Stangen

a und b entstehen; der

Zug und die Flammen g des Ofens streichen durch sie, um

die Hitze überall gleichmäßig zu verbreiten. h ist der

zum Schornstein führende Fuchs; d ist die Thür, durch

welche die Stangen in den Ofen gebracht werden und die man nachher sogleich mit

feuerfesten Steinen zumauert; man läßt jedoch in diesem Mauerwerk eine kleine

Oeffnung (welche während der Operation verschlossen wird), um jederzeit Proben

herausziehen zu können; e sind gußeiserne Platten um das

Mauerwerk des Ofens zusammenzuhalten, wozu man sie durch schmiedeiserne Stangen f fest verbindet.

Verfahren Roheisenstangen mittelst atmosphärischer Luft bei

der Rothglühhitze zu Stahl zu frischen.

Ich gieße das Roheisen oder die Legirung desselben mit Schmiedeisen in Stangen (wie

im vorhergehenden Falle) und lege dieselben so in einen Cylinder aus feuerfesten

Steinen, daß der hindurchgeleitete Strom atmosphärischer Luft durch alle Stangen

ziehen und sie frei berühren kann. Beide Endöffnungen des Cylinders werden dann mit

feuerfesten Materialien zugemauert. In einer derselben muß man eine kleine Oeffnung

(wie im vorhergehenden Falle) zum Herausziehen von Proben lassen.

Durch das Mauerwerk am einen Ende des Cylinders geht ein gebogenes Rohr k, welches abwärts führt; am anderen Ende des Cylinders

ist ein gebogenes Rohr l durchgesteckt, welches aufwärts

führt, wie Fig.

17 und 18 zeigen. Letzteres Rohr enthält ein Schieberventil um den Zug zu

reguliren. Das Feuer wird langsam zur Rothglühhitze verstärkt und dann der Schieber

im Rohr l geöffnet, durch welches dann ein Strom

atmosphärischer Luft über die Stangen im Cylinder zieht. Diese Hitze wird

unterhalten, bis herausgenommene Proben zeigen, daß die Stangen in Stahl verwandelt

sind. Die atmosphärische Luft erzeugt auf der Oberfläche der Stangen Hammerschlag,

welcher ihnen sehr fest anhängt und viel wirksamer entkohlt als die bisher

angewandten oxydirenden Substanzen, wie Eisenoxyd, Braunstein etc.

Wenn die herausgezogenen Proben zeigen, daß der Proceß beendigt ist, läßt man den

Ofen erkalten, nimmt die Stangen heraus, schlägt von denselben die Schlacke ab,

und hämmert oder walzt sie dann zur erforderlichen Größe.

Tafeln