| Titel: | Ueber eine von den HHrn. le Gavrian und Farinaux in Lille erbaute Dampfmaschine von 30 Pferdekräften; Bericht des Hrn. le Chatelier. |

| Fundstelle: | Band 111, Jahrgang 1849, Nr. XLV., S. 241 |

| Download: | XML |

XLV.

Ueber eine von den HHrn. le Gavrian und Farinaux in

Lille erbaute Dampfmaschine von 30 Pferdekräften; Bericht des

Hrn. le

Chatelier.

Aus dem Bulletin de la Société

d'Encouragement, 1848, Augustheft S. 435 und Septemberheft S.

574.

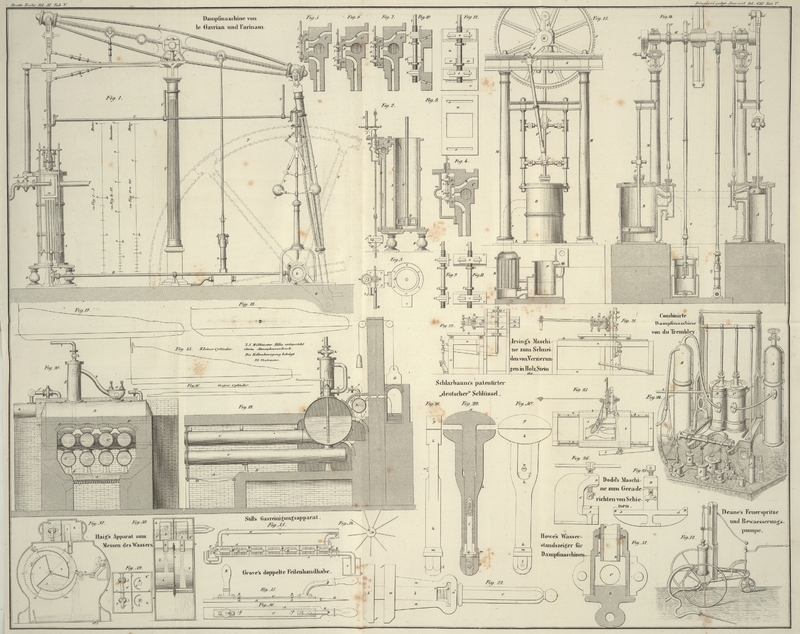

Mit Abbildungen auf Tab.

V.

Ueber die Dampfmaschinen von le Gavrian und Farinaux.

Mit dieser Maschine bewarben sich die Erbauer um den für das Jahr 1848 von der Société d'Encouragement ausgesetzten

Preis, da dieselbe hinsichtlich des Brennmaterialverbrauchs unter dem im Programm

bestimmten Maximum von 1,5 Kilogr. per Stunde für die

Pferdekraft geblieben ist. (Der Brennmaterialverbrauch beläuft sich nämlich

stündlich per Pferdekraft auf 1,323 Kilogr., wie das

Protokoll nachweist, welches über neunstündige Versuche aufgenommen wurde die der

Berichterstatter mit der Maschine anstellte.)

Die HHrn. le Gavrian und

Farinaux bemerken, daß sie

seit dem 6 Mai 1846, dem Datum, unter welchem sie ein Patent auf ihre Dampfmaschinen

mit zwei isolirten Cylindern erhielten, 22 Maschinen von 14–40 Pferdekräften

erbaut haben, und in der letzten Zeit noch eine von 100 Pferdekräften, welche sich

auf dem Dampfboote Maréchal de Villars befindet,

das von Havre nach Dünkirchen fährt.

Die Hauptsachen, worauf die HHrn. le

Gavrian und Farinaux aufmerksam machen, bestehen in der Art der

Dampfvertheilung, in einer Abänderung, welche an dem Systeme von Woolf durch das Trennen der beiden Cylinder vorgenommen

wurde, und in der Anordnung der Dampfkessel.

Ich werde nun diese Vervollkommnungen der Reihe nach durchnehmen und in Kürze ihren

Nutzen angeben:

1) Dampfvertheilung. Die HHrn. le Gavrian und Farinaux waren die ersten, welche (im Jahr 1842)

eine Stange mit rechtem und linkem Gewinde anwandten, um bei der Drehung nach Rechts oder Links, die

beiden gesonderten Theile des Expansionsschiebers einander zu nähern oder von

einander zu entfernen. Die Idee dieser Expansionsvorrichtung ist sinnreich, aber sie

hat den Uebelstand, daß die Dampfzuströmung nicht sehr rasch unterbrochen wird,

besonders dann, wenn man stark expandiren lassen will; überdieß kann man nicht

weiter als bis ungefähr zu 4/5 des Kolbenlaufes expandiren lassen, d.h. man muß

absperren wenn der Kolben 1/5 seines Weges gemacht hat; um dieß zu erzielen, ist es

nothwendig dem Excentricum für den Vertheilungsschieber einen Vorlauf von 45°

zu geben.

2) Abänderung an dem Systeme von Woolf. Nachdem die

Erfinder eine große Anzahl von Woolf'schen Maschinen mit nebeneinander liegenden

Cylindern erbaut hatten, suchten sie dieselben dadurch zu vereinfachen, daß sie die

Ausführung des Gusses und die Zusammenstellung der Maschine weniger schwierig

machten und einen großen Theil des sonst verwendeten Materials ersparten. Das System

von Woolf erfordert die Anwendung eines Balanciers; ihr

System erfordert dagegen, daß die Kraft direct übertragen werde.

Die Hauptachse liegt oberhalb der Maschine und wird von zwei Tragbalken getragen,

deren Enden mit der Mauer verbunden sind, und die außerdem noch durch vier Säulen

gestützt werden. Die Kolbenstangen der beiden Cylinder sind mit zwei Krummzapfen

verbunden, welche auf die Achsenenden aufgekeilt sind. Das Schwungrad befindet sich

mitten auf der Achse und ist mit Zähnen versehen, so daß es zugleich als erstes

Triebrad dient.

Der kleine und große Cylinder sind so mit einander verbunden, daß der Dampf vom

untern Raum des kleinen Cylinders in den untern Raum des großen Cylinders und

umgekehrt gelangt. Die Krummzapfen müssen deßhalb einander gegenüberstehen, so zwar

daß sich dieselben wie die Zug- und Kolbenstangen und die Kolben das

Gleichgewicht halten. Um den Dampf so vollständig als möglich zu benützen, wäre es

gut den beiden Krummzapfen eine symmetrische Lage zu geben; die Erfinder zogen es

aber vor, um den Uebergang über die todten Punkte zu erleichtern, den Krummzapfen

für den großen Cylinder um 45° zu verdrehen. Die Rechnung zeigt, daß der

dadurch entstehende Kraftverlust höchst unbedeutend ist, während der Vortheil einer

regelmäßigen Bewegung nicht geläugnet werden kann; man könnte übrigens den durch das

Versetzen der Kurbel entstehenden Nachtheil fast gänzlich dadurch vermeiden, daß man

den Austritt aus dem kleinen und den Eintritt in den großen Cylinder um ebensoviel

vorausgehen ließe, als die Kurbel des großen Cylinders.

Diese Anordnungen gestatten, mit Beibehaltung eines sehr regelmäßigen Ganges, den

Durchmesser und das Gewicht des Schwungrades bedeutend zu verringern, so daß

ersterer nur 2,60 Met. und letzteres nur 1400 Kilogramme beträgt. Eine gewöhnliche

Maschine mit einem Cylinder oder mit zwei gekuppelten Cylindern, würde für ein

Schwungrad von diesem Durchmesser ein Gewicht desselben von 7–8000 Kilogr.

erfordern, oder für ein Schwungrad von 1400 Kilogr. Gewicht einen Durchmesser

desselben von 6 Meter. Durch die Gewichtsreduction wird nicht nur Material für das

Schwungrad und seine Lager erspart, sondern wegen seines geringen Durchmessers wird

auch ein kleinerer Raum zum Aufstellen der Maschine erforderlich, und es kann das

Schwungrad auch gleich als Zahnrad benutzt werden. Diese Vortheile sind unter

gewöhnlichen Umständen gar nicht, oder doch nicht leicht zu erreichen.

Bei den doppelten Maschinen welche durch Kuppelung von zwei besonderen Maschinen

entstehen, wie diejenige welche die Erfinder für die Marine zu bauen vorschlagen,

werden die Krummzapfen einander genau gegenübergestellt. Bei dem Dampfboote le Maréchal de Villars wirken die beiden

Kolbenstangen auf eine und dieselbe Kurbel und folglich liegen die beiden

Cylinderachsen rechtwinkelig gegen einander, was dasselbe ist, als wenn die Kurbel

des großen Cylinders um 90° verdreht wäre und der Kolben selbst einen halben

Hub vorauseilte. In diesem Fall wird der große Cylinder eine Art Maschine um das

Vacuum herzustellen. Obgleich diese durch die Umstände gebotene Anordnung

unvortheilhaft ist, so ist doch nicht zu läugnen, daß die durch ein gegebenes

Gewicht Dampfs hervorgebrachte Arbeit viel größer seyn muß, als wenn der Dampf aus

dem kleinen Cylinder direct in den Condensator überginge.

Ich wandte den Dampfdruck-Indicator bei der in Lille aufgestellten Maschine

an, und ich konnte alle Umstände der Dampfvertheilung beobachten. Leider hatte ich

jedoch nur einen Indicator, so daß ich die Beobachtung nicht an beiden Cylindern

zugleich machen konnte. Fig. 15 und 16 sind die

bei den Versuchen erhaltenen Diagramme. Aus denselben geht hervor, daß die Maschine

in Bezug auf Zulassung und Absperrung des Dampfs in beiden Cylindern sehr gut

regulirt ist, und daß in den Hauptmomenten der Vertheilung ein gehöriges Voreilen

der Schieber stattfindet, um den Ein- und Austritt des Dampfes zu

erleichtern. Es wäre übrigens gut, wie ich bereits bemerkte, wenn der Dampf aus dem kleinen Cylinder

schon früher ausgelassen würde, um die durch das Voreilen des großen Kolbens

verlorene Zeit zum Theil wieder einzubringen.

Die Betrachtung der Diagramme zeigt uns ferner daß der Dampfdruck nicht gleichmäßig

ist; derselbe fängt an abzunehmen, ehe der Dampf abgesperrt wird.

Ich konnte mir von den Gründen dieser Anomalie nicht vollkommen Rechenschaft geben,

die auch dann eintritt, wenn man den doppelten Expansionsschieber durch einen

einfachen ersetzt, welcher durch Voreilen und Ueberdeckung expandirt, und auch dann,

wenn man das Spiel des Regulators unterbricht; man sehe Fig. 17. Ich konnte nur

einen nahezu constanten Druck in dem Cylinder erhalten, wenn ich durch Ueberlastung

des Zaumes die Geschwindigkeit der Maschine auf 20 Umdrehungen herabbrachte; man

sehe Fig.

18.

Wenn die Hahnen ganz offen sind, muß der veränderte Dampfdruck der großen Oberfläche

der Röhren zugeschrieben werden, und wahrscheinlich auch einem zufälligen

Hindernisse, welchem der Dampf beim Durchgange durch dieselben begegnet. Ich bemerke

diese Thatsache, um darauf aufmerksam zu machen, daß, wenn dieser Fehler, welchen

man bei genauerer Untersuchung wohl auffinden wird, verbessert würde, die Maschine

wirklich mehr leisten und der Brennmaterialverbrauch noch geringer werden würde.

Die Betrachtung der Diagramme enthüllt uns eine sehr wichtige Thatsache, welche

übrigens vorauszusehen war, nämlich die Condensirung des Dampfes beim Eintritt in

den großen Cylinder. Der Druck des Dampfes ist, wenn das Gleichgewicht hergestellt

ist, viel geringer, als er nach seinem neuangenommenen Volumen seyn sollte, und

beträgt ungefähr nur die Hälfte von demjenigen, welchen er nach dem Mariotte'schen Gesetze, selbst wenn alle freien Räume mit

in Rechnung gebracht werden, haben soll. Gegen das Ende der Bewegung des großen

Kolbens ist hingegen der wirkliche Druck fast ganz so groß, wie ihn das Gesetz des

umgekehrten Verhältnisses der Volume ergibt. Es findet also in dem Augenblicke, wo

der Dampf in den großen Cylinder einströmt, Condensation statt, und Verdampfung

während der Expansion, welche durch die allmähliche Vergrößerung des Raumes bei der

entgegengesetzten Richtung der Kolben entsteht; diese Condensation wird durch den

fehlenden Mantel am großen Cylinder verursacht.

Die Rechnung ergibt, daß der Kraftverlust in Folge dieser Condensation ungefähr 10

Procent des wirklichen Nutzeffectes beträgt. Es wäre unzweifelhaft von Vortheil,

den großen Cylinder einzuhüllen oder ihn mit einem Mantel zu umgeben. Man braucht

jedoch nicht Dampf von dem Druck, welchen derselbe im Kessel hat, in diesen Mantel

strömen lassen, sondern es wird hinreichen, in demselben Wasser circuliren zu

lassen, welches durch die aus dem Ofen abziehende Flamme auf den Siedepunkt erhitzt

würde. Auf diese Weise würde der Mantel ein Ofen mit Heißwasser-Heizung.

Die verschiedenen Maschinentheile sind im allgemeinen nicht sehr gut gegen die

Abkühlung geschützt.

Ich zweifle nicht, daß wenn man alle oben angegebenen Vorsichtsmaaßregeln ergreifen,

die zu großen schädlichen Räume reduciren, und die Dampfvertheilung so reguliren

wollte, daß der Dampf gegen das Ende der Bewegung des kleinen Kolbens in den leeren

Räumen comprimirt würde, wie dieß Hr. Combes empfiehlt; wenn man ferner den Dampf soviel als möglich von

dem mitgerissenen Wasser befreien und die Expansion so einrichten würde, daß sie

länger dauerte und der Dampfdruck gleichmäßiger würde, der Kohlenverbrauch nahezu

auf ein Kilogr. herabgebracht werden könnte. Ich

bezeichne diese verschiedenen Verbesserungen an Einzelnheiten in der Ueberzeugung,

daß es hinreichen wird, dieselben den Erfindern anzudeuten, damit sie nützliche

Anwendungen davon machen.

Die Anordnung der Maschinen ist in allen den Fällen sehr bequem, wo es sich darum

handelt eine ununterbrochene rotirende Bewegung zu erhalten. Dieselben können für

die Schifffahrt, für Berkwerke etc. gebraucht werden, und haben noch den Vortheil

vor dem Woolf'schen System, daß bei vorkommenden

Reparaturen mit leicht anzubringenden Abänderungen die beiden Cylinder gesondert

gebraucht werden können.

3) Anordnung des Kessels. Die gewählte Anordnung des

Kessels verdient ebenfalls besondere Beachtung; sie gestattet die Oberflächen und

die Heizfläche der Siederöhren zu vergrößern, ohne den cylindrischen Theil des

Kessels bedeutend größer machen zu müssen. Die große Heizfläche im Verhältniß zur

Kraft der Maschine trägt gewiß viel zur Ersparung an Brennmaterial bei; sie beträgt

ungefähr 1 1/3 Quadratmeter per Pferdekraft. Dieses

Verhältniß ist die unterste Gränze, welche man beim Baue von Dampfmaschinen

einhalten sollte; selten jedoch wird dieselbe erreicht. Die HHrn. le Gavrian und Farinaux

betrachten sie als Norm, und sicherlich besteht darin ein Vorzug ihrer Apparate vor

andern.

Das bei dem Versuche zur Bestimmung des Brennmaterialverbrauches angewandte

Heizmaterial war gute englische Steinkohle in Brocken, wie dieselbe auf den Dampfbooten des Canales

verbraucht wird. Zieht man annäherungsweise 5 Procent für das von dem Dampf

mitgerissene Wasser von dem durch Condensation entstandenen Wasser ab, so bleiben

noch 8,06 Kilogr. Wasser, welche mit 1 Kilogr. Steinkohlen verdampft wurden. Die

stündliche Verdampfung betrug per Quadratmeter der

Heizfläche 7,83 Kilogr., ein Beweis, daß die Verdampfung langsam von statten geht.

Die stündlich per Pferdekraft verbrauchte Dampfmenge

belief sich auf 10,66 Kilogr., und die von einem Kilogr. Dampf an der Achse

abgegebene verfügbare Arbeit war 25,328 Kilogr.

Vergleicht man diese Resultate mit den vorhergehenden, so sieht man, daß, obgleich

die Dampferzeugung nichts zu wünschen übrig läßt, doch der Dampf noch nicht ganz den

Effect hervorbringt, welchen man erwarten konnte. In dieser Hinsicht entspricht die

Maschine der HHrn. le Gavrian

und Farinaux noch nicht

vollkommen den Bedingungen des Programmes der Société d'Encouragement, welches 30,000 Kilogr. 1 Meter hoch

gehoben als den verlangten Nutzeffect von einem Kilogr. Dampf bezeichnet. Von der

Ausdauer dieser geschickten Maschinenbaumeister ist aber zu erwarten, daß sie neue

Verbesserungen ausfindig machen, durch welche auch in dieser Beziehung vollkommen

genügt werden wird. Ihre Maschine verdient in jeder Beziehung allgemeine Beachtung;

die Anwendung zweier getrennten Cylinder statt der zwei Woolf'schen gekuppelten Cylinder, ist eine Vereinfachung im Baue der

zweicylindrigen Maschinen, und wird sicherlich nützliche Anwendung finden.

Beschreibung einer Dampfmaschine mit

zwei getrennten Cylindern, mit direkter Bewegung ohne Balancier, und mit

Expansion und Condensation, von den HHrn. le Gavrian und Farinaux.

Ehe wir zur Beschreibung dieser Maschine und der dazu gehörigen Dampfkessel mit ihren

Siederöhren übergehen, glauben wir einiges über die von den HHrn le Gavrian und Farinaux erfundene Expansionsvorrichtung (welche

sie sich im Jahr 1841 patentiren ließen) sagen zu müssen.

1) Veränderliche Expansionsvorrichtung. Das System der

Erfinder besteht a) in der Anordnung einer einzigen

Vertheilungs- und Expansionsbüchse, und einer einzigen Stange zur Bewegung

des Schiebers und der Schieberplatten. b) In der

Construction eines Hauptschiebers, welcher zwei Oeffnungen hat, mit Ansähen versehen

ist, und auf dessen

verticaler Rückseite zwei ebene Schieberplatten aufgeschliffen sind. c) In der Anwendung einer Stange, welche mit einem

rechten und einem linken Gewinde versehen ist, so daß beim Drehen derselben in der

einen oder der anderen Richtung die Entfernung der beiden Schieberplatten verändert

wird, wovon der Grad der Expansion abhängig ist. d) In

der Anwendung eines Regulators, welcher die Stange rechts oder links dreht, um die

Schieber einander zu nähern oder von einander zu entfernen und folglich die

Expansion während des Ganges der Maschine zu reguliren.

Fig. 1 Tab. V

ist eine Ansicht der Maschine von der dem Schwungrade entgegengesetzten Seite. Die

übrigen Figuren stellen Details der Expansionsvorrichtung, im größern Maßstabe

gezeichnet, dar.

Gleiche Buchstaben bezeichnen in den verschiedenen Ansichten denselben

Gegenstand.

In dem Dampfcylinder A, welcher durch einen Deckel

geschlossen ist, bewegt sich der Kolben, der durch die Stange G und das Parallelogramm z, z den Balancier

I in Bewegung setzt. Durch den Krummzapfen K auf der Schwungradachse und die Bläuelstange J wird die Bewegung des Balanciers in eine kreisförmige

verwandelt.

Mechanismus der Dampfvertheilung. Dieselbe geschieht in Folge einer ununterbrochenen

hin- und wiedergehenden Bewegung, welche durch eine Kurbel oder durch ein

Excentricum von der Schwungradachse abgeleitet wird.

Der Schieber, in welchem Oeffnungen zum Einführen des Dampfes angebracht sind, ist

mit beweglichen Stücken bedeckt, die bei verschiedenen Stellungen des Kolbens den

Dampf absperren können, je nachdem die Schieberstange rechts oder links gedreht

wird. – Die sich drehende Schwungradachse setzt auch den Centrifugalregulator

T und die Achse R in

Bewegung, von welcher der Dampfschieber abhängig ist. An dem Ende der Achse R ist eine Scheibe oder Platte d befestigt, die einen Krummzapfenfinger e

trägt, welcher den Rahmen f und folglich die

Schieberstange i hin- und herbewegt. Der Pfeil in

Fig. 2

zeigt die Richtung an, in welcher sich die Scheibe d

dreht.

D ist ein oben in der Dampfbüchse C angebrachter Canal; E ein unten in derselben

Dampfbüchse angebrachter Canal und F der

Dampfabzugscanal.

Fig. 2 ist ein

verticaler und Fig.

3 ein horizontaler Durchschnitt des Cylinders.

Die Fig. 4,

5, 6 und 7 stellen

Durchschnitte der Dampfbüchse in vergrößertem Maßstabe dar. In Fig. 2 beginnt der Kolben

seine aufwärtsgehende Bewegung; man sieht daß der Dampf durch die kleine Oeffnung o im Schieber eintritt, und durch den Canal E

unter den Kolben H gelangt.

In Fig. 4 ist

die Stellung die nämliche, wie in Fig. 2. Fig. 5 zeigt die Stellung

der Schieber, wenn der Kolben seine halbe Bewegung aufwärts gemacht hat; die

Oeffnung, durch welche der Dampf einströmt, ist alsdann durch den kleinen Schieber

r bedeckt, und der Kolben bewegt sich dann nur durch

die Expansion des Dampfes vorwärts.

In Fig. 6 sieht

man die Lage der Schieber, wenn der Kolben anfängt aufwärts zu gehen; der Dampf

tritt dabei in den oberen Cylinderraum. Fig. 7 endlich zeigt die

Lage der Schieber, wenn der Kolben seine Bewegung abwärts zur Hälfte gemacht hat;

der Zutritt des Dampfes ist unterbrochen, und er wirkt daher in dem Cylinder durch

Expansion.

Fig.

8–12 sind Details der Schieber.

Fig. 8 ist der

Hauptschieber n von unten gesehen, d.h. von der Seite,

mit welcher er auf den gehobelten Theil der Dampfbüchse aufgeschliffen ist. In Fig. 9 ist die

Stange i besonders abgebildet; sie ist von Stahl und mit

einem rechten und einem linken Gewinde versehen.

Fig. 10 zeigt

die kleinen Schieberplatten im Durchschnitte, und Fig. 12 wie sie auf dem

Hauptschieber liegen.

Da die Stange in dem Querstücke k

Fig. 1 durch

Muttern und Stellmuttern gehalten wird, so kann man sie rechts oder links drehen,

ohne ihre Länge zu ändern; dreht man sie rechts, so entfernen sich die Muttern s von den Ansätzen t an der

Stange, und mit ihnen die kleinen Schieber r, welche

dann die Oeffnungen o in dem Hauptschieber verdecken.

Dreht man die Stange links, so tritt der umgekehrte Fall ein, die kleinen Schieber

nähern sich nämlich den Ansätzen, und der Dampf kann längere Zeit in den Cylinder

einströmen.

Die Drehung der Stange i wird durch den Regulator

bewirkt. Zu diesem Zwecke liegt auf derselben eine kleine Clavette, die leicht durch

eine Nuth geht, welche in der Nabe des kleinen Rades k

angebracht ist, so daß sich die Stange vertical bewegen und doch dabei eine Drehung

rechts oder links von dem Rade k annehmen kann.

Das Rad u, welches mit dem kleinen Rade k im Eingriffe ist, erhält von dem Regulator aus durch

die Achsen S und U eine

Drehung rechts oder links, je nachdem die Maschine ihre Geschwindigkeit in Folge größerer oder kleinerer

Belastung ändert; dieß geschieht auf folgende Weise:

Vermehrt sich die Geschwindigkeit der Maschine, so entfernen sich die Schwungkugeln

von einander und nehmen die in Fig. 1 angegebene Lage an;

hiedurch wird das Ende des Regulators, das mit zwei conischen Rädern v, v' versehen ist, abwärts bewegt; das obere greift

dann in das Rad x auf der Achse U, und die Rotation, welche diese Achse annimmt, pflanzt sich bis zur

Schieberstange fort.

Nimmt die Geschwindigkeit der Maschine ab, so nähern sich die Kugeln des Regulators,

das obere Rad v' wird frei und die Achse U steht still. Vermindert sich aber die Geschwindigkeit

der Maschine noch mehr, so nähern sich die Kugeln auch noch weiter, und das

Regulatorende steigt in die Höhe. Sobald das untere Rad v in x eingreift, dreht sich die Achse U in entgegengesetzter Richtung. Die Achse U steht endlich wieder stille, sobald weder das eine

noch das andere der Winkelräder v, v' in das Rad x eingreift.

Beschreibung der einzelnen Theile. – A Dampfcylinder, auf vier Säulen B, B ruhend. C Dampfbüchse, in welcher die

Canäle angebracht sind, die den Dampf über und unter den Kolben leiten, und in

welcher sich auch der Dampfabzugscanal befindet. D

Verbindungscanal zwischen der Dampfbüchse und dem obern Cylinderraum. E Dampfcanal welcher unter den Kolben führt. F Austrittsöffnung für den Dampf. G Kolbenstange. H Kolben. I Balancier. J Bläuelstange.

K Krummzapfen. L

Schwungradachse. M Platte mit Schwungradlager, welche

fest auf das gemauerte Fundament aufgeschraubt ist. N

Schwungrad. O gußeiserner Tragbalken, dessen Enden in

der Mauer befestigt sind, und auf welchem die gußeisernen Balancierlager P ruhen. Q cannelirte Säule

zum Stützen des Tragbalkens. R Achse, durch welche die

Dampfvertheilungsschieber bewegt werden. S kleine

verticale Achse auf dem Deckel der Dampfbüchse. T

Centrifugalregulator. U Achse, welche sich rechts und

links dreht und ihre Bewegung der Schieberstange mittheilt. V, V Hängelager dieser Achse. X Dampfhahn. Y Dampfabzugsröhre. Z

Speisepumpe.

a Bodenplatte des Cylinders A.

b, Fig.

2, Canal in derselben, durch welchen der Dampf unter den Kolben kommt. c, c zwei Winkelräder, von denen das eine auf der

Schwungradachse, das andere auf der Achse R fest ist.

d Scheibe, welche auf das andere Achsenrad

aufgekeilt ist und einen Finger e trägt, der eine

excentrische Bewegung macht und den Schieber aufwärts und abwärts bewegt. f Rahmen, in welchem der Finger e

gleitet; er ist an der Schieberstange befestigt und verwandelt die excentrische

Bewegung von e in eine gradlinige, auf- und

abwärtsgehende. g, g Stangen, welche die Querstücke h, h verbinden, von denen das obere mit der

Schieberstange i vereinigt ist, die in der Dampfbüchse

ein rechtes und linkes Gewinde hat. j Lager auf dem

Deckel der Dampfbüchse: auf demselben liegt ein kleines Rad k auf, dessen ausgebohrte Nabe eine Nuth hat, durch welche eine Clavette

an der Schieberstange geht; diese Clavette verbindet das Rad k so mit der Schieberstange, daß diese eine Drehung rechts oder links von

demselben annehmen muß, während sie sich doch auf- und abwärts bewegen kann.

l Röhre, durch welche der Dampf in die Dampfbüchse

gelangt. m Wölbung auf der Dampfbüchse. n Hauptschieber, welcher den Dampf bald unter, bald über

den Kolben leitet. o kleine Oeffnungen in dem Schieber

n, durch welche der Dampf geht, um in den Cylinder

zu kommen. p Vorsprünge, die an dem Schieber n angegossen sind; die Ansätze an der Stange i erfassen dieselben und bewegen so den Schieber, um die

Oeffnungen o über die Canäle zu bringen, die in den

obern und untern Cylinderraum führen. r kleine

Schieberplatten, durch welche die Oeffnungen o des

großen Schiebers zu bestimmten Zeiten verdeckt werden. s,

s Schraubenmuttern, von denen die eine mit einem rechten, die andere mit

einem linken Gewinde versehen ist; man sieht sie in Fig. 9 und 11 auf die kleinen

Schieber aufgeschoben, so daß diese mit denselben bewegt werden. t, t Ansätze an der Stange i; sie befinden sich zwischen den beiden mit Gewinde versehenen Theilen

derselben; ihre Entfernung ist so, daß die Stange beim Auf- und Abwärtsgehen

den großen Schieber nur dann bewegt, wenn die Ansätze an die Vorsprünge p sich anlegen. u Rad,

welches in das kleine Rad k auf die Dampfbüchse

eingreift. v, v' Winkelräder, welche auf einer Hülse

befestigt sind, die oben auf die Regulatorachse aufgesteckt ist. x Winkelrad auf der Achse U,

das bald von dem einen, bald von dem andern der vorhergehenden Räder bewegt wird.

y, y' Winkelräder, von denen das eine auf dem Ende

der Achse U fest ist, während sich das andere auf der

Achse S befindet. z, z

Parallelogramm zur Führung der Kolbenstange.

2) Maschine mit zwei Cylindern. Es ist bekannt daß bei den

mit Balancier versehenen Mitteldruckmaschinen von Woolf

die beiden gekuppelten Cylinder in einem und demselben Mantel liegen. Die HHrn. le

Gavrian und Farinaux

setzten den kleinen Cylinder unter das eine, und den großen unter das andere Ende

der Schwungradachse, und

theilten die Bewegung der beiden Kolben direct der Schwungradachse mit und zwar ohne

Parallelogramm und Balancier. Sie verbanden nämlich den obern Theil der

Kolbenstangen mit Zugstangen, welche an die Finger von zwei auf die Achse

aufgekeilten Krummzapfen angehängt sind; diese Krummzapfen stehen so gegen einander,

daß wenn sich der eine oben befindet, der andere sich unten befindet.

Fig. 13 ist

eine Ansicht einer Maschine mit zwei getrennten Cylindern, die für Mitteldruck,

Expansion und Condensation bestimmt ist.

Fig. 14 ist

ein verticaler Durchschnitt durch die Achse der Maschine. Aus demselben ist die Lage

des großen und kleinen Cylinders, ihrer Dampfschieber und der Speisepumpen zu

ersehen.

Die Maschine besteht aus zwei parallelen und getrennten Cylindern, von denen der

kleinere A den Dampf direct von dem Kessel erhält,

während in den größern B nur der Dampf strömt, welcher

im kleinen Cylinder gearbeitet hat, um noch seine ganze Expansivkraft abzugeben. Der

kleine Cylinder ist mit einem gußeisernen Mantel C

umgeben; er steht mit dem größern durch eine Röhre a in

Verbindung. Der Cylinder B bekommt ebenfalls einen

Mantel, welcher mit demselben aus einem Stücke gegossen seyn kann, oder auch

nicht.

Der Dampf dringt zuerst in die Dampfbüchse a' des kleinen

Cylinders, und gelangt bald über, bald unter den Kolben D, je nachdem der Schieber b' die obere oder

untere Oeffnung freiläßt. Nachdem der Dampf im kleinen Cylinder gearbeitet hat, geht

er in die zweite Dampfbüchse c über, in welcher die

Vertheilung für den größern Cylinder erfolgt. Da der Inhalt dieses letztern viermal

so groß als der Inhalt des kleineren Cylinders ist, so nimmt auch der Dampf im

großen Cylinder ein Volumen an, das viermal so groß als sein früheres ist; er wirkt

also auf den Kolben E durch Expansion. Die

Vertheilungsschieber b, b' der beiden Cylinder mit den

sie bewegenden Excentriken sind so gestellt, daß, wenn der erste die obere Mündung

öffnet, um den Dampf über den Kolben D zu lassen, der

zweite von der untern Oeffnung weggeht, um den Dampf aus dem kleinen Cylinder unter

den Kolben E des großen zu leiten, und umgekehrt.

Die Kolbenstangen sind vertical und geradlinig durch Leitungen wie bei den direct

wirkenden Maschinen geführt. An dieselben sind die schmiedeisernen Zugstangen F, F' angehängt, deren obere Enden mit den Warzen d, d' der Krummzapfen G, G

in Verbindung sind, welche auf der Treibachse H stecken.

Auf letztere wird so die Wirkung beider Kolben

D und E ohne Hülfe eines

Balanciers oder eines Parallelogrammes übergetragen.

Die Dampfcylinder ruhen auf den Fundamentplatten L, die

zugleich die Säulen M, M tragen, auf welchen die

gußeisernen Tragbalken N liegen, mit denen die Lager der

Hauptachse verbunden sind. Auf diese Hauptachse sind die zwei Excentrica O, O' aufgekeilt, von denen das eine die Luftpumpe P direct in Bewegung setzt, welche auf dem Condensator

steht, der den Dampf aus dem großen Cylinder aufnimmt; das andere dagegen die

Speisepumpe Q, welche einen Theil des

Condensationswassers dem Kessel wieder zuführt.

Die Abzugsröhre e, welche von dem großen Cylinder ausgeht

und zum Condensator führt, geht durch einen Vorwärmer R,

der aus mehreren kleinen Röhren besteht und in welchem das Wasser, ehe es zur

Speisepumpe gelangt, vorgewärmt werden soll. S ist ein

großes Zahnrad, das zugleich als Schwungrad dient; in dasselbe läßt man ein Rad

eingreifen, durch welches die Bewegung fortgepflanzt werden soll. T, T' sind Stangen, durch welche die Schieber bewegt

werden. U, U' Excentrica auf der Achse H, mit welchen die Stangen in Verbindung sind.

3) Kessel. Die Erfinder haben den Uebelstand, daß der

Dampf eine gewisse Menge Wasser mit sich reißt, dadurch größtentheils gehoben, daß

sie den Dampf auf den erforderlichen Grad erhitzen (ihn trocknen) und zwar ohne ihn

so heiß zu machen, daß die Verpackungen in den Stopfbüchsen verbrennen; auch haben

sie die sonst verloren gehende Wärme benützt um das Speisewasser zu erwärmen.

Ihr Kesselsystem ist von den jetzt gebräuchlichen verschieden; es besteht nämlich aus

zwei bis drei Reihen von Siederöhren mit großem Durchmesser, die unter dem Cylinder

liegen welcher den Hauptkörper des Kessels bildet. Diese Anordnung hat den Vortheil,

eine sehr große Fläche direct der strahlenden Wärme des Ofens auszusetzen, und

folglich eine große Menge Wasser mit einer gegebenen Menge Brennmaterial zu

verdampfen.

Die Siederöhren und der Kessel können leicht gereinigt werden; man kann sie sehr

schnell abnehmen und wieder an Ort und Stelle bringen, wenn sie eine Reparatur

erfordern.

Fig. 19 ist

ein Längendurchschnitt des Kessels mit den Siederöhren und des Ofens.

Fig. 20 ist

ein verticaler Querdurchschnitt mitten durch den Rost.

Unmittelbar über dem Roste A sind in dem Ofen B zwei Reihen dicker horizontalliegender Siederöhren c angebracht, deren Anzahl sich natürlich nach der Menge des zu

erzeugenden Dampfes oder der Größe der zu speisenden Maschine richtet; in

vorliegendem Fall sind ihrer acht angebracht. Die Flamme und die

Verbrennungsproducte der auf dem Rost befindlichen Kohlen umgeben die ganze

Oberfläche der Siederöhren und bestreichen sie ihrer ganzen Länge nach. Zu diesem

Zweck ist der Rost sehr breit; aber er hat immer nur eine Oberfläche welche mit der

Heizfläche in einem gewissen Verhältniß steht.

Die Siederöhren stehen mit dem Hauptkessel D in

Verbindung, welcher ebenfalls ringsum und dem größten Theile seiner Länge nach von

der Flamme, dem Rauch und den Gasen bespült wird, die von ihm in den Kamin

abziehen.

Die Siederöhren sind vollständig mit Wasser gefüllt; der Kessel selbst aber nur zur

Hälfte; um den Dampfraum des Kessels zu vergrößern, bringt man auf demselben noch

eines oder zwei cylindrische Reservoirs E an, durch

welche der Maschine nur trockener und nicht mit Wasser vermischter Dampf zugeführt

wird.

Gemauerte Gewölbe F, welche in gewissen Entfernungen

durch kleine gußeiserne Träger gestützt werden, die selbst auf den oberen Siederöhren aufruhen, umgeben diese Siederöhren

wie Reverberiröfen; auch sie sind wie die unteren Röhren

von der Flamme und heißen Luft umgeben, so daß sie eine große Menge Dampf erzeugen,

der ungehindert in den Kessel treten kann.

Fünf Oeffnungen bringen den Grund des Ofens mit einem höherliegenden Canale hinter

dem Kessel in Verbindung, und vier kleine Oeffnungen stellen die Verbindung dieses

letzteren mit dem Canale her in welchem der Vorwärmer für das Speisewasser

liegt.

c, c sind drei Oeffnungen, durch welche die Luft in den

Kamin abziehen kann; bevor sie in denselben gelangt, muß sie jedoch unter dem

Register d hindurch.

e Röhre, durch welche die Speisepumpe das Wasser

liefert.

f Röhre, durch welche der Vorwärmer mit dem Kessel in

Verbindung ist.

g Sicherheitsventil, von dessen Gehäuse aus der Dampf

durch die Röhre b in das Reservoir oder die Glocke E geleitet wird. Die Dampfröhre i reicht bis zu einem Decimeter Entfernung auf den Boden der Glocke hinab.

Eine andere Röhe a führt vom Boden der Glocke zum Grunde

des Kessels und bringt das Wasser zurück, welches der Dampf mitgerissen hat. k Vorwärmer zum Erhitzen des Speisewassers. Die Glocke

E hat oben einen Hahn, an welchen sich die

Dampfröhre l anschließt, die zur Maschine führt.

Für große Maschinen, z.B. für 100 Pferdekräfte und darüber, ist der Kessel selbst in

zwei Theile getheilt, so daß zwei getrennte und von einander unabhängige Apparate

entstehen. Eine gußeiserne, mit Rippen versehene Scheidewand, welche in der Mitte

angebracht ist, trennt die beiden Kammern, die an diese Scheidewand angenietet oder

angeschraubt sind. Die Hälfte der Siederöhren steht dann mit der einen Kammer, die

andere Hälfte mit der andern Kammer in Verbindung. Ofen und Rost sind durch eine

gemauerte Scheidewand ebenfalls in zwei Abtheilungen getheilt.

Nachtrag.

Nach einem späteren Berichte, welchen Hr. le Chatelier über neuere Versuche mit derselben Dampfmaschine der

HHrn. le Gavrian und Farinaux erstattete, erwiesen sich

die Leistungen der Maschine noch bedeutend besser. Die Erbauer hatten nämlich um

eine zweite Untersuchung ihrer Dampfmaschine gebeten, nachdem sie mehrere im ersten

Berichte vorgeschlagene Abänderungen angebracht hatten. So wurde z.B. der auf der

Zeichnung befindliche Vorwärmer für das Speisewasser und die Vorrichtung zum Trennen

des mitgerissenen Wassers von dem Dampfe, erst nach den im ersten Berichte

beschriebenen Versuchen angewandt. Ferner waren, als die Maschine zum zweitenmale

untersucht wurde, hölzerne Mäntel um beide Cylinder gelegt, um die Abkühlung zu

vermeiden; auch das Condensationswasser, welches sich im eisernen Mantel des kleinen

Cylinders sammelte, wurde in den Kessel zurückgeführt. Die Kurbeln wurden statt

unter einem Winkel von 45°, um welchen sie früher von der Geraden abwichen,

unter 22° aufgekeilt; der Dampfschieber mit veränderlicher Expansion wurde

durch einen einfachen ersetzt, welcher nur durch Vorlaufen und Ueberdecken

expandirte; die schädlichen Räume im kleinen wie im großen Cylinder wurden

verringert etc. Die Versuche, welche 10 Stunden und 5 Minuten dauerten, wurden mit

der größten Sorgfalt angestellt, und besonders wurde das Wasser, welches in den

Kessel gepumpt wurde, genau gemessen; der Kesselheizer bekam nur 500 Kilogr.

englischer Stückkohle u.s.f.

Aus diesen Versuchen ergaben sich nun folgende Data: Die Schwungradachse machte in

der Minute 41 Umdrehungen. Die Kolbengeschwindigkeit betrug 1,257 Meter in der

Secunde. Die Anzahl der Pferdekräfte, welche von der Achse abgenommen werden

konnten, war 39,33. Die

per Stunde für die Pferdekraft verbrannte Steinkohle

betrug 1,261 Kilogramm. Das für die Pferdekraft stündlich verbrauchte Wasser betrug

7,976 Kilogr. Ein Kilogramm Steinkohlen verdampfte 6,324 Kilogr. Wasser. Durch jedes

in der Stunde verdampfte Kilogramm Wasser wurden 33851 Kilogramme einen Meter hoch

gehoben. Vergleicht man diese Angaben mit den frühern, so findet man, daß der

Wasserverbrauch für die Pferdekraft sich um 25 Proc. verringert hat, während die von

einem Kilogramm Wasser erhaltene Arbeit beträchtlich größer wurde, nämlich um 33,6

Proc. An dieser Arbeitsvergrößerung sind vorzüglich zwei Umstände Schuld: das Wasser

nämlich, welches früher von dem Dampfe mitgerissen wurde, blieb in dem Kessel, und

kam deßhalb nicht mehr als verdampft mit in die Rechnung, während es selbst der

Kolbenbewegung nicht mehr hinderlich seyn konnte. Ferner trugen gewiß auch die

verkleinerten schädlichen Räume und die Mäntel um die Cylinder zu der Ersparniß bei.

Durch Anwendung von zwei Indicatoren auf den beiden Cylindern ergab sich

Folgendes:

Textabbildung Bd. 111, S. 255

Versuchs-Nummer; Anzahl der

Schwungradumdrehungen in 1 Minute; Arbeit während einer ganzen

Schwungradumdrehung; Arbeit des Dampfes in den Cylindern; Kleiner Cylinder;

Kilogrammet.; Großer Cylinder; Summe; Von der Achse gelieferte Arbeit;

Unterscheid; Mittel.

Der aus der Reibung der Maschine hervorgehende Kraftverlust betrug demnach 12,1 Proc.

der rohen Arbeit des Dampfes, und 13,8 Procent der Arbeit, welche die

Schwungradachse durch Messen mit dem Zaume abgab. Dieses Resultat ist unter der gewöhnlichen

Schätzung der durch die Reibung verlorengehenden Kraft, was große Genauigkeit in der

Ausführung und im Aufstellen der Maschine beweist. Das sehr leichte Schwungrad, der

unnöthig gewordene Balancier sammt Parallelogramm etc. tragen natürlich ebenfalls zu

diesen günstigen Resultaten sehr viel bei.

Tafeln