| Titel: | Beschreibung des irischen Verfahrens der Leinwandbleiche; von Dr. Heeren. |

| Autor: | Friedrich Heeren [GND] |

| Fundstelle: | Band 107, Jahrgang 1848, Nr. XLI., S. 171 |

| Download: | XML |

XLI.

Beschreibung des irischen

Verfahrens der Leinwandbleiche; von Dr. Heeren.

(Schluß von S. 152 des vorigen

Hefts.)

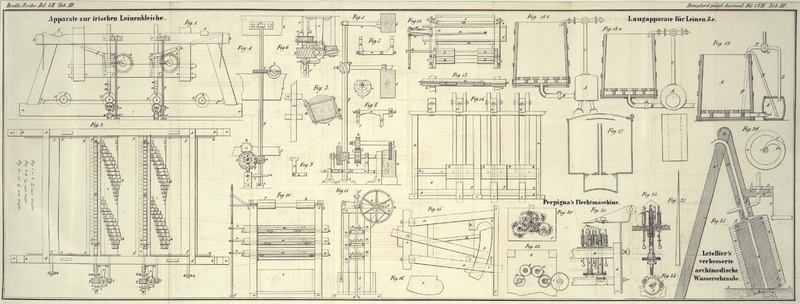

Mit Abbildungen aus Tab. III.

Heeren's Beschreibung des irischen Verfahrens

der Leinwandbleiche.

Appretur.

Stärken. Um das nach der letzten

Waschung völlig nasse Leinen mit Stärkelösung oder einem andern

Appretirmittel gehörig tränken zu können, wird es mittelst der

Wringmaschine so viel wie möglich ausgerungen und hierauf in die

Stärkelösung eingelegt. Das in den irischen Bleichen am

häufigsten gebräuchliche Appretirmittel ist gewöhnliche

Weizenstärke, welche in Belfast fabrikmäßig bereitet wird. Man

rechnet auf 100 Stück durchschnittlich etwa 12 Pfd. Stärke, doch

richtet sich dieses Verhältniß theils nach der Dicke der

Leinwand, theils nach der beabsichtigten Glätte und Steifigkeit:

ja bei einigen gröberen, aber sehr schönen, starken,

festgewebten Leinensorten wird gar kein Appretirmittel

angewendet. Die Stärke wird in einem besondern kupfernen Kessel

mit Zusatz von Smalte zu einer schwachen Lösung gekocht, diese

in einen hölzernen Kasten gegeben und die Leinwand hineingelegt.

Nachdem sie sich mit der Stärkeflüssigkeit gehörig durchtränkt

hat, zieht man sie zwischen zwei am obern Rand des Kastens

befindlichen Hölzern hindurch, um sie vorläufig etwas

auszupressen und bringt sie dann zwischen die Haken der

Wringmaschine, zwischen welchen sie so weit ausgerungen wird,

wie nöthig erscheint, um sie nicht allzusehr des Stärkemittels

wieder zu berauben.

Anstatt der Weizenstärke wenden einige Bleicher bei feineren

Leinen und insbesondere da, wo ein starker Glanz verbunden mit

einer eigenthümlichen Weichheit oder Zartheit im Anfühlen

verlangt wird, auch Sago und Tapioka an, welche sie mit Wasser zu

einer völlig gleichartigen, von Klümpchen freien Flüssigkeit

zerkochen. Tapioka soll das beste Appretirmittel seyn.

Ist eine Stärkemaschine vorhanden, die

allerdings eine weit gleichmäßigere Vertheilung der Appretur

bewirkt und zugleich die Stücke sehr glatt und faltenfrei

ausbreitet, was wieder eine gleichmäßigere Trocknung zur Folge

hat, so läßt man die Waare wie sie von den Waschhämmern kommt

und ohne sie erst auszuringen, vorläufig einmal ohne Stärke

unter beständigem Auffluß von reinem Wasser zwischen den Walzen

durchgehen, um die stärkeren Falten zu beseitigen, und legt sie

erst dann in den mit der Appretirflüssigkeit gefüllten Kasten,

aus welchem sie dann wieder zwischen den Walzen durchgeht.

Erste Trocknung. Das gestärkte Leinen

wird nun ordentlich zusammengelegt, und nach dem Trockenhause

transportirt, wo es in der oben beschriebenen Art an den dazu

vorhandenen Häkchen aufgehängt wird. Ist die Waare hier ohne

künstliche Nachhülfe durch Wärme bis zu dem Grad getrocknet, daß

sie sich zwar nicht gerade naß, aber doch noch etwas feucht im

Anfühlen zeigt, so wird sie abgenommen, um nun auf der

Appretirmaschine die verlangte Glättung zu erhalten.

Stampfen. Es ist diese

Appretirmaschine, der bekannte Stoß- oder Stampfkalander

(beetling mill, beetling

engine), der wesentlichste Theil der irischen

Appretirvorrichtungen. Sie enthält mehrere, etwa 10 Fuß lange,

reichlich 1 1/2 Fuß dicke Walzen oder Bäume von Buchenholz,

welche mittelst starker eiserner Zapfen drehbar und zugleich

verschiebbar, auf horizontalen eisernen Schienen ruhen. Nachdem

mehrere Stücke der zu appretirenden Leinwand in der gleich näher

zu beschreibenden Art aufgebäumt worden sind, fetzt man eine

Reihe von 30 hölzernen Stampfen mittelst einer Daumenwelle in

rasche Bewegung, während zugleich die Walze mittelst eines

Mechanismus langsam gedreht und hin und her geschoben wird,

damit die Stampfer stets auf andere Stellen der Leinwand

auffallen. Diese Stampfer von Buchenholz haben eine Länge von

reichlich 5 Fuß und einen Querschnitt von nahe 4 Zoll im

Quadrat, mithin ein Gewicht von etwa 24 Pfd. Der Hub von der

Walze an gerechnet beträgt etwa 10 Zoll, von der Oberfläche des

in einer Lage von ungefähr 1 Zoll Dicke aufgebäumten Leinens

also 9 Zoll. Die unteren wohl geglätteten Flächen der Stampfer

sind gerade und nur an den Rändern abgerundet. Man findet sehr

häufig, wie dieses auch in der Zeichnung angedeutet ist, zwei

solcher Stampfkalander in demselben Gerüst gleichsam zu einer

Maschine verbunden. Daß auch diese Maschinen durch Wasserkraft

getrieben werden, versteht sich von selbst.

Die zu einer Bleiche erforderliche Zahl dieser Stampfkalander

richtet sich theils nach der Ausdehnung des Geschäfts, theils

auch nach den herzustellenden Leinensorten. Die gewöhnlichen

Sorten, welchen nur ein mäßiger Grad von Glättung ertheilt wird,

bedürfen nur wenige Stunden Stampfzeit, während Sorten mit

starkem Glanz selbst wochenlang unter den Stampfern bleiben, in

welchem Fall die Arbeit einer Maschine nur wenig austrägt und

daher eine große Anzahl solcher Maschinen nöthig wird. Die

Bleiche zu Mullanmoore z.B. beschäftigt einige 70

Stampfkalander, und es wurde zur Zeit meiner Anwesenheit noch

ein Gebäude für zwanzig Maschinen angelegt, mit einem großen

Wasserrad von 30 Pferdekräften; wonach also eine einzelne

Maschine 1 1/2 Pferdekräfte erfordert; ein Kraftaufwand der auch

mit dem Gewicht, dem Hub und der Schnelligkeit, mit welcher die

Stampfer gehoben werden, einschließlich Reibung, recht gut

zusammenstimmt.

Das Aufbäumen der Leinwand geschieht folgendermaßen: Von je zwei

zu einer Maschine gehörenden Walzen ist stets die eine unter den

Stampfern, während inzwischen die andere von der bereits

gestampften Leinwand entledigt und mit neuer bewunden wird. Drei

Stücke kommen neben einander zu liegen, wozu die Länge der

Walzen von 10 Fuß bei der Breite der Stücke von 3 Fuß

hinlänglichen Raum darbietet. Zum Behuf des Ab- und

Auswindens wird die Walze auf den Schienen auf welchen sie

liegt, aus ihrer Stelle unter den Walzen hinweggerollt, worauf

die andere untergebracht wird. Drei Arbeiter setzen sich nun auf

ein Brett neben der ersten Walze und ziehen die Leinen ab, wobei

sich die Walze von selbst umdreht. Hierauf folgt das Aufbäumen

von frischen Stücken. Zu diesem Ende wird auf das viereckige

Ende der Walzenachse ein Dreher gesteckt und festgeschraubt,

mittelst dessen ein Arbeiter die Walzen mit großer Schnelligkeit

umdreht. Die drei sitzenden Arbeiter lassen nun erst jeder ein

Stück Leinen von 25 Yards als Unterlage auflaufen, welches durch

den beständigen Gebrauch stark geglättet ist. Diese Leute haben

eine bewundernswürdige Geschicklichkeit darin, das Leinen so

gerade und faltenlos aufzulegen, daß eine Windung ganz genau

über der andern zu liegen kommt. Ist nun die Unterlage

aufgebäumt, so kommt das zu bearbeitende Leinen selbst. Das Ende

desselben wird nämlich etwa 4 Zoll weit unter das Ende des

Unterlagstücks hinuntergeschoben, wodurch es eine Befestigung

erhält, und nun bei schnellem Umdrehen der

Walze das Leinen auflaufen gelassen. Die Arbeiter haben dieses

zusammengefaltet vor sich auf einem Brett liegen und bewirken

durch beständiges gelindes Klopfen mit beiden flachen Händen,

daß sich alle Falten verziehen, und daß sich das Leinen ganz

gerade und glatt aufwindet. In dieser Art werden 3 bis 6 Stücke

übereinander aufgebäumt, dann wieder ein Stück zur Bedeckung,

welches wie die Unterlage durch den beständigen Gebrauch

geglättet ist, so daß sich die zu stampfende Leinwand zwischen

zwei Stücken glatter Leinwand eingeschlossen befindet, und weder

mit der Walze noch mit den Stampfen in Berührung kommt. Die

Dicke der ganzen so gebildeten Lage beträgt reichlich einen

Zoll. Nachdem zuletzt das Ende des obern Stücks mittelst zweier

Nadeln befestigt worden, ist die Aufbäumung fertig. Die andere

mit Leinen beladene Walze erfährt währenddem die Einwirkung der

Stampfer und wird nach beendeter Stampfzeit zur Seite gerollt,

zu welchem Ende die sämmtlichen Stampfer aufgehoben und außer

Thätigkeit gebracht werden, die neu bewundene Walze untergelegt,

die Stampfer wieder angelassen u.s.f.

Die gewöhnliche Stampfzeit beträgt zwei Stunden, womit indessen

die Leinwand noch nicht fertig ist. Sie wird vielmehr nach

Verlauf dieser Zeit nebst der Unterlage abgewunden und in entgegengesetzter Richtung wieder

aufgebäumt, abermals zwei Stunden bearbeitet und dieser Wechsel,

wobei auch das vorher zu unterst liegende Stück zu oberst kommt,

noch zweimal wiederholt, so daß mithin ein jedes Stück

viermalzwei, also acht Stunden unter den Stampfern ist. Soll

aber bei einzelnen besonderen Sorten, eine bedeutende Glättung,

ein wirklicher Glanz, hervorgebracht werden, so wird die

Stampfzeit verlängert, ja es soll sich diese Zeit mitunter auf 2

bis 3 Wochen ausdehnen. Daß also, wo stark geglättete Waare

fabricirt werden muß, eine große Anzahl von Stampfkalandern

nicht zu entbehren ist, leuchtet ein.

Zweite Trocknung. Nochmaliges

Stampfen. Die gestampften Stücke kommen, da sie wie

erwähnt, im feuchten Zustand in Arbeit genommen wurden, jetzt

wieder in das Trockenhaus, werden hier völlig getrocknet und

sodann wieder zweimal 1/2 Stunde gestampft; endlich kunstgerecht

zusammengelegt und die Packete noch ein wenig gestampft, um

ihnen die hübsche, feste und compacte Gestalt zu geben, in

welcher sie nun als fertige Waare dem

Handel anheimfallen.

Sehr locker gewebte Leinensorten, z.B. eine Art leichter

Taschentücher, werden in einem geheizten Trockenzimmer

getrocknet, weil sie auf diese Art mehr Festigkeit und

Elasticität erlangen, als sie beim Trocknen bei

gewöhnlicher Temperatur, zumal bei dem feuchten Klima Irlands,

erhalten würden.

Vergleichung der Stampf- und der

Walzkalander. Die im Vorhergehenden beschriebene Art

des Appretirens mittelst der Stampfkalander ist die einzige in

Irland gebräuchliche; wenigstens habe ich nirgend eine andere

Art von Kalandern oder Mangen gesehen, und bei allen

deßfallsigen Erkundigungen stets eine verneinende Antwort

erhalten. Daß der gewöhnliche Walzenkalander ohne Vergleich

schneller arbeitet und eine sehr schöne Glättung gewährt, ist

den Besitzern der irischen Bleichen sehr wohl bekannt, und bei

ihrem unverkennbaren Streben, zweckmäßige Verbesserungen

einzuführen, würden sie sich derselben sicherlich bedienen, wenn

sie nicht von den großen Vorzügen der Stampfmethode überzeugt

wären. Diese Vorzüge sind leicht zu entdecken. Bei dem

Walzenkalander, welcher dem Gewebe bei ein- oder

zweimaligem Hindurchgehen durch die Walzen die nöthige Glättung

verleihen soll, werden die Fäden mittelst eines

außerordentlichen Drucks platt gedrückt, aber auch, weil sie

kreuzweise über einander liegen, dermaßen in einander gedrückt,

daß sie sich gegenseitig, wenn auch nicht abschneiden, doch

jedenfalls schwächen. Bei dem plötzlichen Eintritt dieses

gewaltsamen Drucks ferner haben die Fäden keine Gelegenheit ihre

Lage zu verändern, sie bleiben daher in der oft ziemlich

ungleichen Entfernung, welche ihnen auf dem Webestuhl ertheilt

wurde. Der Stampfkalander vermeidet diese Nachtheile. Bei der

langsamen, allmählichen Wirkung durch unzählich viele aber

schwache Stöße ist den Fäden Freiheit gegeben, sich in etwas zu

verschieben und gleichmäßig zu vertheilen, wodurch die

Gleichartigkeit und das schöne Ansehen des Gewebes nur gewinnen

kann. Da ferner das Gewebe in einer großen Anzahl von Lagen eine

Schicht von reichlich einem Zoll Dicke bildet, und noch dazu

durch die Unterlage und das Deckstück vor der Berührung mit dem

Holz des Baumes und den Stampfen geschützt ist, so erleiden die

Fäden keinen sehr gewaltsamen Druck, sie bleiben mehr in ihrer

natürlichen runden Gestalt, drücken sich nicht einander, und die

Glätte ist mehr eine Folge der langdauernden Reibung als eines

momentanen Drucks.

Enthält das Gewebe einzelne dickere und dünnere Stellen, so

werden bei Anwendung eines Walzkalanders die ersteren durch die

harte, wenig elastische Oberfläche der Walzen vorzugsweise

angegriffen, fast der ganze Druck concentrirt sich auf diese

Stellen, welche daher unverhältnißmäßig stark in Anspruch

genommen und geschwächt werden. Auch von diesem Uebelstand kann

bei der Stampfmethode keine Rede seyn.

Durch die Rundung der Fäden und einen eigenthümlichen

moireartigen Schiller läßt sich die mittelst der Stoßkalander

gegebene Glättung von der durch die Walzenkalander erzeugten

leicht unterscheiden. Nur bei den sehr stark geglätteten, doch

glänzenden Leinensorten möchte diese Unterscheidung schwieriger

seyn.

Die Zeit welche zur vollständigen

Beendigung der Bleich- und Appreturarbeiten erforderlich

ist, kann durchschnittlich zu sechs Wochen angenommen werden.

Eine Bleiche von mittlerer Größe, welche im Jahr vielleicht 8

bis 10,000 Stück fertig macht, erfordert eine Triebkraft von

etwa 30 Pferdekräften und ein Personal von 20 bis 25 Arbeitern,

deren Mittelverdienst auf 7 bis 8 Shill. per Woche anzuschlagen ist. Als Durchschnittspreis für

das Bleichen eines mittelfeinen Stücks von 26 Yards können 4

Shill. angenommen werden.

Die Güte und Beliebtheit der irländischen

Leinwand beruht übrigens nicht allein auf der

vollkommnen Bleichung und schönen Appretur, sondern ebensowohl

auf der Gleichartigkeit des Gewebes und seiner anerkannten

Dauerhaftigkeit, welche letztere ihren Grund wohl nur in der

Güte des Gespinnstes, so wie in der Anwendung der dem Gewebe

wenig nachtheiligen Stampfkalander finden kann. Allerdings ist

diese große Dauerhaftigkeit seit Einführung der

Maschinenspinnerei von mehreren Seiten in Zweifel gezogen

worden; aber die große Nachfrage nach irländischer Leinwand auf

den überseeischen Handelsplätzen, welche sich in der von Jahr zu

Jahr zunehmenden Entwickelung dieser Industrie unverkennbar

ausspricht, würde schon allein diese Zweifel niederschlagen,

wenn nicht außerdem durch vielfältige Versuche und Beobachtungen

erwiesen wäre, daß ein gutes Maschinengarn dem Handgespinnst an

Festigkeit wenig oder nicht nachsteht.

Beschreibung der

Stampfkalander.

Die Maschine, deren nähere Beschreibung wir im Folgenden geben,

ist eine doppelte, wie man sie in den irischen Bleichen häufig

antrifft. Fig. 1

zeigt dieselbe im Aufriß; Fig. 2

im Grundriß; beide in 1/40 der natürlichen Größe. Fig. 3 bis 9

stellen verschiedene einzelne Theile in 1/20 der natürlichen

Größe, also doppelt so groß dar, als sie den ersten beiden

Figuren entsprechen würde. Gleiche Buchstaben bezeichnen überall

gleiche Theile.

Das Gerüst. Das sehr stark

gearbeitete hölzerne Gerüst besteht zuvörderst aus zwei

parallelen, auf gemauerten Unterlagen horizontal liegenden

Balken a, a, welche wieder mittelst

der schrägen Ständer die oberen Balken b,

b tragen. An der Vorderseite der Maschine Fig. 1 ist nach Art eines Hängwerks der starke Balken

c, c angebracht, während an der

Hinterseite ein ebenso starker Balken in gleicher Höhe zwischen

den schrägen Ständern eingezapft ist, also nicht wie jener der

Vorderseite, an dem obern Balken hängt. Die feste Verbindung

zwischen der vordern und der hintern Gerüsthälfte wird theils

durch zwei Querriegel d, d, theils

durch acht Schienen e bewirkt,

welche letztere vorzugsweise dazu bestimmt sind, die Reihe der

Stampfer zu beiden Seiten einzuschließen. Die mittleren Balken

c, c dienen den Daumenwalzen zur

Unterlage, während die unteren a, a

die Walzen tragen, auf welche die zu stampfende Leinwand

aufgebäumt wird. Als unmittelbare Lager für diese Walzen sind in

die unteren Balken eiserne Schienen f,

f eingelassen, in deren oberer Seite an den geeigneten

Stellen die unteren Hälften der Lager, nämlich halbkreisförmige

Ausschnitte sich befinden. Die oberen Hälften (Deckel) dieser

Lager bleiben ganz weg, weil die Walzen bei der Arbeit häufig

aus- und eingelegt werden müssen.

Die Leinenwalzen

g, g sind von Buchenholz gearbeitet,

an beiden Enden mit eisernen Zapfen versehen, welche in die

vorhin erwähnten Lager eingelegt werden und sich in denselben

sowohl drehen, als auch zugleich in eine rück- und

vorgehende Bewegung versetzen lassen. Auf den vorderen Zapfen

sitzen die Räder h, h von 13

Zähnen.

Die Daumenwelleni, i sind mit zwei Reihen hölzerner

Daumen k, k versehen, deren jede in

einer langgezogenen Schraubenlinie gerade eine Windung um die

Welle beschreibt, so daß allemal zwei Daumen einander

gegenüberstehen, und jeder Stampfer während eines Umgangs der

Welle zweimal gehoben wird. Eigenthümlich und gewiß recht

zweckmäßig ist die Art wie die Daumen mittelst Schraubenbolzen

an der Welle befestigt sind: man sehe Fig.

3. Bei dieser Befestigungsart nämlich ist es ein Leichtes

in jedem Augenblick einen etwa lose gewordenen Daumen durch

Anziehen der Schraubenmuttern wieder fest zu machen, oder einen

abgenutzten durch einen neuen zu ersetzen. Die langen Zapfen an

der Vorderseite der Daumenwellen tragen die Schrauben ohne Ende

I, mit einfachem Gewinde; die

Zapfen an der Hinterseite dagegen sind mit conischen Rädern

ausgestattet, welche durch ein einfaches Vorgelege von dem

Wasserrad ihre Drehung erhalten.

Die Stampferm, m stehen ihrer 30 in einer Reihe

unmittelbar neben einander zwischen den Schienen e, e; sie sind von Buchenholz,

halten 4 Zoll im Quadrat und etwa 5 1/2 Fuß in der Länge, wiegen

also etwa 24 Pfd. Die untere Bahn ist flach und wohl geglättet,

nur die Kanten sind ein wenig abgerundet. Die Heblatten n, n gehen quer durch die Stampfer

und stehen auch an der von der Daumenwelle ab gekehrten

Seite vor. Auf dieser Seite liegen, unter den Heblatten der

ganzen Stampferreihen her, die Balken o, welche mit Ketten an den Enden der Hebel p, p befestigt sind und dazu dienen

die sämmtlichen Stampfer, wie dieses bei dem jedesmaligen

Umlegen der Leinenwalzen erforderlich ist, mit einemmal zu heben

und außer WirksamkeitWirsamkeit zu sehen. Fig.

4, 5 u.

6

zeigen den Mechanismus zur Drehung, so wie zum Rück- und

Vorschieben der Leinenwalzen. Die verticale Welle q läuft zwischen dem obern, an dem

Balken b befestigten Lager r und dem untern, auf dem Fußboden

des Arbeitslocals angeschraubten Lager 8. Diese Welle enthält

das Rad t von 12 Zähnen, welches mit

der Schraube ohne Ende l in Eingriff

steht und dadurch gedreht wird. Weiter unten sitzt auf derselben

Welle die Schraube ohne Ende u von

doppeltem Gewinde und noch weiter

unten eine excentrische Scheibe v.

Diese letztere ist dazu bestimmt, die rück- und

vorschiebende Bewegung der Leinenwalze zu bewerkstelligen, indem

sie einen Schlitten w, der in Fig. 7 und 8 im

Auf- und Grundriß, in Fig. 9

von der Seite des Zapfens aus gesehen, abgebildet ist, in

Bewegung setzt. Dieser Schlitten besteht aus einer horizontalen

Stange, welche sich an beiden Enden in runde Zapfen x, x endigt, die in den Stützen y, y sich hin- und herbewegen

lassen und enthält die Arme z, z,

zwischen denen das Excentricum sich dreht, so wie die verticalen

Lager α, α. Eine in

diesen Lagern liegende Welle β,

β enthält zwei Räder, deren eins γ von 23 Zähnen und

verhältnißmäßig sehr bedeutender Breite, mit der Schraube ohne

Ende u in Eingriff steht, wodurch

also die Welle β langsam

umgetrieben wird. Das zweite Rad dieser Welle δ (nur in Fig. 4

und 5

deutlich sichtbar) von 13 Zähnen ist zu beiden Seiten mit

Scheiben ε belegt, welche

vorspringende Ränder bilden. Wenn nun, wie aus Fig. 5

ersichtlich, die Räder h der

Leinenwalzen auf die Räder δ

gelegt sind, so befinden auch sie sich zwischen den Rändern und

müssen die hin- und herschiebende Bewegung des ganzen

Schlittens mitmachen und der Leinenwalze mittheilen. Man sieht

also daß die verticale Welle q der

Leinenwalze eine hin- und herschiebende Bewegung mittelst

des Excentricums und eine drehende mittelst der Schraube ohne

Ende ertheilt. Daß die Weite des Hin- und Herschubs der

Breite der Stampfer gerade gleich ist, wurde bereits

erwähnt.

Berechnet man nun, nach der Anzahl der Zähne der verschiedenen

Räder, das Drehungsverhältniß der Walzen, so ergibt sich

Folgendes: Einem jeden Umgang der Leinenwalze entsprechen 149

1/2 Umgänge der Daumenwelle, also 299 Stöße eines jeden

Stampfers, so daß den Umfang der mit Leinen bewundenen Walze zu

etwa 67 Zoll angenommen, dieselbe bei jedem Stoß der Stampfer

um beinahe 1/1 Zoll in drehender

Bewegung fortrückt. Da ferner die Walzen sich während eines

Umgangs sehr nahe 12 1/4mal hin- und herschieben, so

beträgt für jeden Stoß der Stampfer die seitliche Bewegung der Walze etwa 1/3 Linie.

Die ganze Maschine ruht mit den unteren Balken auf gemauerten

Unterlagen über einer etwa 2 Fuß tiefen Grube oder Vertiefung,

damit die Arbeiter beim Auf- und Abbäumen der Leinwand

bequem auf den als Bänken angebrachten Brettern neben den Walzen

sitzen können.

Beschreibung der Seif- oder

Hobelmaschine.

Fig. 10 und 11

zeigen diese Maschine im Aufriß, Fig.

12 im Grundriß. In dem hölzernen Gestell a, a liegen auf Querriegeln drei,

aus eichenen Bohlen gebildete Rinnen oder Tröge b, b, deren beide Seitenwände

unmittelbar über dem untern Boden ovale Löcher c, c enthalten, durch welche bei der

Arbeit das Leinen quer hindurchgezogen wird. Innerhalb einer

jeden der Rinnen liegt eine Bohle d,

d, welche mittelst des gleich zu beschreibenden

Mechanismus hin- und hergezogen wird und dabei das

langsam unter ihr fortgezogene Leinen gewaltsam reibt, zu

welchem Zweck noch sowohl in die Böden der Tröge, als auch in

die untere Seite der Reibebretter gezahnte oder gefurchte

Bretter e, e von Weißbuchenholz

eingelassen sind, wie sich am deutlichsten aus dem Durchschnitt

Fig.

13 ergibt.

Eine mit drei Krummzapfen versehene verticale Welle f, f, welche wieder durch irgend ein

angemessenes Vorgelege mit dem Wasserrad in Verbindung steht,

bewirkt mittelst der Verbindungsstangen n die hin- und hergehende Bewegung der

Reibbretter.

Da nun die Leinwand während der Bearbeitung zwischen den

gefurchten Brettern langsam fortgezogen werden muß, so geht sie

nach dem Austritt aus den Löchern der Tröge zwischen zwei in

einander greifende gefurchte hölzerne Walzen g, g, deren eine mit einem großen

Rad h von 144 Zähnen versehen ist,

welches in eine Schraube ohne Ende an der verticalen Welle

eingreift, deren andere dagegen mit ihren Zapfen in

verschiebbaren Lagern i, i liegt,

und durch Gewichte k, k gegen die

erstere Walze angedrückt wird, um das Leinen festzuhalten und

fortzuziehen. Die zu beiden Seiten der Tröge angebrachten Rollen

m, welche an der einen Seite

unter, an der andern Seite dagegen über den Löchern c, c liegen, sind dazu bestimmt, die

Fortbewegung der Leinwand durch die Löcher der Tröge zu

erleichtern; l ist der unter der

Maschine stehende Kasten zur Aufnahme des Seifenwassers.

Beschreibung der Waschhämmer.

Fig. 15 zeigt die Maschine von der Seite, Fig. 14 von hinten angesehen. Es ist eine Maschine zu

vier Hämmern, von welchen in Fig.

14 der eine zur Linken weggelassen ist. Die

Einrichtung des Gerüstes a bedarf

keiner Erläuterung; der untere Raum, in welchem die Hämmer

arbeiten, wird durch einen vielfach durchlöcherten Boden b, b gebildet, dessen innere

Krümmung der äußern Krümmung der Hämmer entspricht, und der auf

den unteren Schwellen c, c des

Gerüstes befestigt ist; die Vorderseite dagegen durch einen

starken, an der Innenseite cylindrisch ausgehöhlten Baum d. Die seitliche Begränzung wird

durch Bretter e, Fig.

16, gebildet, welche zwischen dem Boden und der

Vorderwand eingesetzt und durch Keile f befestigt werden, so daß sie durch das Wegnehmen

dieser Keile sich leicht entfernen lassen. Eine solche

Seitenwand ist auch in der Mitte der Maschine zwischen dem

ersten und zweiten Hammerpaar angebracht, so daß solchergestalt

Abtheilungen entstehen, in deren jeder allemal zwei Hämmer

arbeiten.

Die Form der Hämmer geht aus der Zeichnung hervor; der größern

Stabilität wegen ist zwischen dem Helm oder Stiel und dem

vordern, der Bahn nahe gelegenen Theil des Kopfs eine Stütze h angebracht. An dem hintern Ende

dagegen ist eine starke, nach unten gekehrte Heblatte i in den Hammer eingelassen. Eine in

der Abbildung weggelassene starke Daumenwelle, welche durch eine

einfache Radverbindung von dem Wasserrad umgetrieben wird, liegt

unterhalb der ganzen Reihe der Waschhämmer, natürlich mehr der

hintern Seite nahe und setzt vermittelst starker Daumen die

Hämmer mit der Geschwindigkeit in Bewegung, daß jeder in der

Minute 30 Stöße gibt. k, k ist ein

langer Trog, aus welchem während der Arbeit durch kleine Löcher

beständig reines Quellwasser auf die Leinwand fließt.

Tafeln