| Titel: | Ueber die Fabrication der flüssigen Kohlenwasserstoffe; von Hrn. A. Mallet. |

| Fundstelle: | Band 106, Jahrgang 1847, Nr. XXVIII., S. 116 |

| Download: | XML |

XXVIII.

Ueber die Fabrication der flüssigen

Kohlenwasserstoffe; von Hrn. A.

Mallet.

Aus dem Dictionnaire des arts et manufactures par M.

Laboulaye.

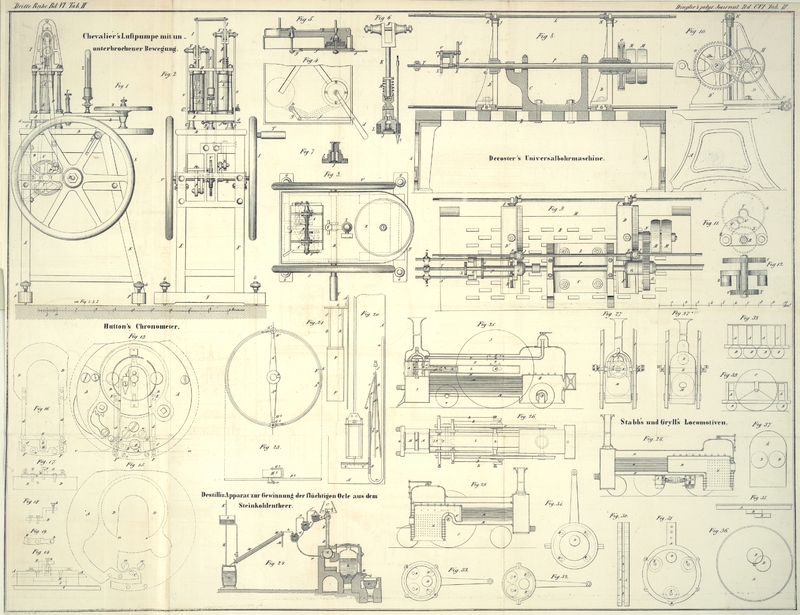

Mit einer Abbildung auf Tab. II.

Mallet, über die Fabrication der flüssigen

Kohlenwasserstoffe.

Die Fabrication der flüssigen Kohlenwasserstoffe, welche wir im Artikel

„Beleuchtung mittelst derselben“ schon besprachenS. 416 im vorhergehenden Band des polytechn. Journals., ist etwas ganz Neues, kaum einige Jahre alt. Auch verbessert man noch

täglich die Verfahrungsweisen, welche Verbesserungen jedoch von mehreren Fabrikanten

mit der größten Sorgfalt geheim gehalten werden.

Die flüssigen Kohlenwasserstoffe, welche zur Beleuchtung dienen – denn nur von

diesen soll hier gesprochen werden – haben ziemlich dieselben Eigenschaften

wie die aus Pflanzen gezogenen ätherischen Oele.

Zweierlei Urstoffe bediente man sich bis jetzt, um flüssige Kohlenwasserstoffe zu

bereiten, oder vielmehr aus ihnen zu ziehen: 1) der Steinkohle, entweder der

natürlichen, oder des in den Gasanstalten daraus bereiteten Theers; 2) des

Brandschiefers (bituminösen Schieferthons). Vom Terpenthin sprechen wir nicht; denn

das daraus gewonnene Oel, dessen Gewinnung übrigens längst bekannt ist, vermag weder

mit dem Steinkohlenöl, noch mit dem Schieferöl im Preise zu concurriren. Auch

gestehen die Erfinder der neuen Beleuchtungssysteme offen, daß sie an jeder

wohlfeileren Beleuchtung verzweifeln würden, wenn sie auf das Terpenthinöl

beschränkt wären.

Folgendes ist im Wesentlichen das zur Gewinnung des flüssigen Kohlenwasserstoffs oder

ätherischen Oels aus dem Gastheer übliche Verfahren.

Der Destillir-Apparat besteht aus einem Kessel (einer Blase) von Eisenblech,

welcher von unten und an den Seiten durch Feuercanäle erhitzt wird, die bis zum

niedrigsten Niveau der Flüssigkeit hinaufreichen. Der obere, gewöhnlich

hauben- oder kuppelförmige Theil dieses Kessels wird mit schlechten

Wärmeleitern umgeben, um zu verhindern, daß die Luft durch Abkühlung der obern Wände

die Dämpfe condensirt, deren specifische Wärme sehr gering ist. Ein von dem Gipfel

der Kuppel ausgehendes Rohr leitet die Dämpfe in eine mit kaltem Wasser umgebene

Schlangenröhre, aus welcher sie vollkommen condensirt in dazu bestimmte Gefäße ablaufen. Vor

ihrem Eintritt in den Kamin erhitzen die Verbrennungs-Producte einen Kessel

mit beweglichem Deckel, welcher höher als der Destillirkessel angebracht ist, so daß

er diesen mit seinem Inhalt speisen kann. In diesen Nebenfessel gibt man den Theer

kalt, um ihn mittelst der verlorengehenden Wärme vorzuwärmen, vorzüglich aber, damit

bei seiner Erwärmung das in mehr oder weniger großer Menge in seiner Masse

eingeschlossene ammoniakalische Wasser sich absondern kann. Diese Trennung erklärt

sich sehr leicht durch den flüssigen Zustand, in welchen der erhitzte Theer versetzt

wird; das Wasser steigt wegen seiner geringeren Dichtigkeit leicht an die Oberfläche

des Theers, wo es, wenn nicht gänzlich, doch zum Theil verdampft. Wenn es nicht

gänzlich verdampft, so gibt man die obenschwimmende Wasserschicht nicht mit dem

Theer in den Destillirkessel; nach einer gewissen Anzahl von Operationen ist diese

Schicht jedenfalls dick genug, um auf irgend eine Weise entfernt werden zu können.

Diese Anordnung ist in Fig. 24 nicht angezeigt,

sondern eine andere sogleich zu besprechende.

Käme das zwischen dem Theer gelagerte Wasser mit demselben in die Destillirblase,

welche rasch geheizt wird, so würde es sich inmitten der Masse in Dampf verwandeln

und ein so starkes Aufsteigen derselben verursachen, daß die Mischung aus der Blase

stiege, obgleich deren Inhalt zweimal so groß als das Volum des Theers ist.

In der Leitung von der Blase zur Schlangenröhre vermeide man jedes Zinnloth, weil die

hohe Temperatur der letzten Dämpfe es unfehlbar zum Schmelzen bringen würde.

Die Destillirblase kann mittelst eines Ventils oder eines Hahns ausgeleert werden, um

den Destillationsrückstand zu entfernen. Wenn sich in dem Local, wo diese

Destillation vor sich geht, Feuer oder nur ein Licht befindet, so muß man den Theer

in der Blase auf 180° C. (144° R.) abkühlen lassen, ehe man ihn

abläßt, weil die in demselben zurückbleibenden Oele sich unfehlbar entzünden, und

mit der Luft ein detonirendes Gemisch bildend, Brand und Explosion zugleich

hervorbringen würden.

Die während der Destillation entweichenden Dämpfe haben in verschiedenen Zeitpunkten

des Processes verschiedene Dichtigkeiten. Das zuerst übergehende, mit Wasser

vermischte ätherische Oel hat, wenn man den besten Theer (crème) destillirt, 28 bis 35° an Baumé's Aräometer.

Allmählich wird es minder leicht, und zuletzt, wenn man 25 Procent des angewandten

Theers übertreibt, ist das Oel dichter als Wasser. Vorzüglich ist dieß der Fall,

wenn man fetten Theer (brai-gras), den Hauptbestandtheil des

künstlichen Erdharzes oder Asphalts, zu erhalten beabsichtigt.

Ehe man die flüssigen Kohlenwasserstoffe zum Beleuchten anwandte und namentlich zur

Zeit des Erdharz-Speculations-Fiebers, vor zehn Jahren, wo man die

Steinkohle lediglich zur Gewinnung des Theers destillirte und der Theer aus den

Gaswerken zu 10–12 Fr. per 100 Kilogr. verkauft

wurde, verwendete man höchstens das leichteste Oel aus demselben zum Auflösen des

Kautschuks; alles übrige bildete einen Rückstand, welchen der Theerfabrikant oft

nicht los zu werden wußte, so daß er sich glücklich schätzte ihn zu 2–5 Fr.

per 100 Kilogr. zur Verwendung als Brennmaterial

oder zur Fabrication von Kienruß verkaufen zu können.

Bei der Fabrication von fettem Theer werden in der Regel 17–20 Proc.

ätherisches Oel von der Dichtigkeit des Wassers und 2 Procent Wasser abgezogen; 75

Proc. beträgt der Theer, und der Verlust 5–8 Proc. Um trockenen Theer (Pech)

zu erhalten, müssen 30 Proc. flüchtiger Substanzen ausgetrieben werden.

Der fette Theer wird beim Herausnehmen aus der Blase Z

(Fig. 24)

von einem untern Kessel aufgenommen, wo er mit einer gewissen Menge Kalk oder Kreide

vermengt und dann der Einwirkung der Wärme ausgesetzt wird.

In den letztern Jahren fingen einige Fabrikanten sogar bei der Fabrication von fettem

Theer die Destillationsproducte gebrochen auf. So sammeln sie die zuerst

übergehenden Oele, welche gemischt ungefähr 16° am Baumé'schen

Aräometer zeigen, wo dann alles, was später übergeht, zu den schweren Oelen gehört.

Die leichten Oele werden, als zu Leuchtspiritus bestimmt, besonders behandelt.

Dieses Destillir-Verfahren ist unseres Erachtens einiger Verbesserungen fähig.

Die Schlangenröhre sollte statt mit Wasser, mit Theer umgeben seyn, welcher sich in

einer Eisenblechtonne befindet, die oben mit einer Röhre behufs des Dampfaustritts

versehen ist. Diese Abkühlungs-Vorrichtung würde obenerwähnten Nebenkessel

überflüssig und folglich die Arbeit einfacher machen. Wegen der geringen

specifischen Wärme der ätherischen Oele dürfte es unnöthig seyn, auf den Abkühler

mit Theer noch einen zweiten mit Wasser folgen zu lassen. Die aus dem Theerabkühler

entweichenden Dämpfe wären Wasser und das leichteste Oel. Gegen das Ende der

Destillation würde der am Fuße des Refrigerators ankommende kalte Theer den heißen,

beinahe kochenden Theer in die Blase (den Kessel) übertreiben, so daß die

Destillation eine ziemlich ununterbrochene wäre.

Die zuletzt übergehenden schweren Oele sind sehr reich an Naphthalin; ein Fabrikant fetten Theers

sagte uns, daß das Naphthalin sich manchmal gegen das Ende der Operation

verflüchtigt, in der Schlangenröhre krystallisirt und dieselbe verstopft.

Wir haben nun noch von der Rectification und Reinigung entweder des gesammten

Destillations-Productes, oder des leichten, 15° Baumé wiegenden

Oels zu sprechen. Abgesehen nämlich, daß diese Producte bei weitem den für die

Beleuchtungs-Apparate erforderlichen Grad noch nicht haben, sind sie auch

noch unrein und enthalten erstens eine geringe Menge ammoniakalischer Verbindungen

aus dem Condensationswasser, ferner einen Farbstoff, der ihnen eine braune Farbe

ertheilt, welche dem Licht ausgesetzt an Intensität so zunimmt, daß die beinahe weiß

erhaltenen Oele in durchsichtigen, bisweilen sogar in undurchsichtigen Gefäßen sich

sehr bald merklich färben.

Durch Destillation mit gebrochener Aufsammlung der Producte werden die

Kohlenwasserstoffe sehr leicht von der zur Beleuchtung sowie zu andern Zwecken, z.B.

zum Auflösen des Kautschuks, erforderlichen Dichtigkeit gewonnen; das Reinigen

dieser Substanzen war aber lange Zeit mit Schwierigkeiten verbunden, welche

gegenwärtig überwunden zu seyn scheinen.

Hr. Barral ist, wie ich glaube, der erste, welcher ein

zweckmäßiges Verfahren dazu angegeben hat. Als Ingenieur der Compagnie, welche die

Privilegien der HHrn. Busson und Rouen ausbeutete und dabei nicht nur die betreffenden Lampen lieferte,

sondern auch die Flüssigkeit bereiten, oder doch ihre Bereitung den Fabrikanten

angeben mußte, war er zum Studium dieses Gegenstandes veranlaßt. Folgenden

Verfahrens bediente er sich hiezu. Das ganze, 1000° (die Dichtigkeit des

Wassers) am Densimeter (Dichtigkeitsmesser) wiegende Oel von der Destillation des

Theers, wie wir sie bei der Fabrication des fetten Theers angegeben haben, wird mit

1/100 Schwefelsäure von 66° Baumé behandelt. Nachdem die Säure

hineingegossen ist, wird die Masse eine Stunde lang mittelst irgend eines Rührers,

z.B. eines Besens, stark umgerührt. Man kann auch ohne Nachtheil zwei Stunden lang

damit fortfahren und läßt die Masse hierauf in Ruhe; die Säure setzt sich dann ab

und reißt die von ihr angegriffenen und verkohlten Theile mit sich nieder. Hr. Barral setzt hierauf (nach dem Verfahren bei der

Reinigung der zum Brennen bestimmten Samenöle) eine gewisse Menge Wasser zu, rührt

ein zweites Mal um, läßt ruhen und gießt dann ab.

Wegen der vorhandenen ammoniakalischen Producte wäre es meines Dafürhaltens gut,

diese Flüssigkeit vor der Einwirkung der Säure mit einer neutralen Metallauflösung

zu behandeln.

Nach der Behandlung mit Säure destillirt Hr. Barral die

Kohlenwasserstoffe über Kalk, wovon er 4 Proc. anwendet. Diese Destillation nimmt er

mit kleinen Quantitäten der Flüssigkeit in eisernen Retorten vor, welche nur einige

Liter fassen und in zwei parallelen Reihen in einem länglichen Ofen eingesetzt sind.

Bei mäßiger Feuerung hat das erste Drittel des zuerst übergehenden Oels eine

Dichtigkeit von 840 bis 850°; diese Dichtigkeit nimmt aber bald zu, denn das

zweite Drittel hat schon eine Dichtigkeit von 900 bis 950°. Das dritte

Drittel hat 1000° und wird bei Seite gethan, um noch einmal mit Schwefelsäure

behandelt zu werden, durch welche die Dichtigkeit wieder auf 970°

zurückgeführt wird. Der Verlust bei dieser Rectification beträgt ungefähr 20 Proc.

Die Mischung der beiden ersten Drittel hat etwas unter 900° Dichtigkeit, oder

ungefähr 26° am Baumé'schen Aräometer. Kleinere Retorten zieht Hr. B.

wegen des Aufstoßens bei größeren Massen vor, durch welches Aufstoßen Flüssigkeit

weggeschleudert werden und bei ihrer großen Brennbarkeit Feuer entstehen könnte.

Bei dieser Destillation gelangen die Kohlenwasserstoffe aus den Retorten in eine

Schlangenröhre, um sie gehörig abzukühlen. Gut ist es, wenn diese Röhre außerhalb

des Locals, worin sich der Ofen befindet, ausmündet, denn die nicht vollständig

condensirten Dämpfe könnten sich am Herde entzünden.

Eine zweite Destillation wird von Barral für nothwendig

erachtet, um ein sehr gutes Product zu erhalten; diese findet ohne Kalk statt. Der

Verlust bei dieser zweiten Operation ist unbedeutend. Der Rückstand der

Destillationen über Kalk ist eine Verbindung dieses Alkalis mit einer Fettsubstanz,

welche Verbindung viele Aehnlichkeit hat mit dem schwarzen Fett, welches man seit

mehreren Jahren aus ähnlichen Rückständen von der Destillation der Harzöle erhält.

Die neue fette Verbindung ist wie letzteres zum Schmieren der Wägen sehr geeignet;

sie riecht zwar sehr unangenehm, was aber ihrer Anwendung hiezu nicht schadet.

Das Verfahren des Hrn. Barral scheint uns sehr zweckmäßig

zu seyn; nur glauben wir, daß die Destillation in kleinen Retorten bei der

Fabrication im Großen ein Uebelstand ist, wegen der Menge der zur Rectification

einer etwas beträchtlichen Menge von Kohlenwasserstoffen erforderlichen

Geräthschaften; da das Aufstoßen wahrscheinlich vom Kalk herrührt, so könnte

demselben vielleicht durch Anwendung einer mit Rührvorrichtung versehenen

Destillirblase begegnet werden; auch könnte man sich statt des freien Feuers wohl

eines Metall- oder Oelbades bedienen, oder auch den Kohlenwasserstoffen eine

gesättigte Auflösung einer geeigneten Salzsubstanz zusetzen, so daß das Kochen bei

einer Temperatur stattfände, die den Siedepunkt der salzigen Flüssigkeit nicht

überstiege, während bei der Destillation der bloßen Kohlenwasserstoffe, der

Siedepunkt in den verschiedenen Epochen der Operation verschieden ist. Man erhielte

dadurch nur Kohlenwasserstoffe, deren Siedepunkt unter dem Siedepunkt der

Salzauflösung läge. Dieses Mittels bediente sich Selligue

bei seiner Fabrication von Kohlenwasserstoffen aus dem Schiefer, von welcher wir

sogleich sprechen werden.

Es wurde vorgeschlagen, den Theer mittelst Dampfs zu destilliren; dieses Verfahren

wäre aber kostspieliger als die Destillation über freiem Feuer und zwar ohne Nutzen;

man müßte, um 25 Proc. Oel zu erhalten, ungefähr bis auf 300° C. erhitzen,

welche Temperatur der auf gewöhnliche Weise erzeugte Dampf nicht erreicht, daher man

den Dampf überhitzen müßte.

Hr. Kuhlmann glaube ich, war es, welcher vorschlug, die

Rectification der Kohlenwasserstoffe im luftleeren Raum vorzunehmen; ich kann mir

die damit zu erreichenden Vortheile nicht wohl denken.

Auch muß ich die von Hrn. Payen empfohlenen Abänderungen

im System der Theerdestillation anführen, obgleich ich nicht weiß, ob sie von seiner

eigenen Erfindung sind und schon in Anwendung kamen.

Erstens, sagt er, können schon bei der Destillation des Theeres selbst, ohne Unkosten

die verschiedenen Kohlenwasserstoffe sogleich getrennt werden, indem man den

gewöhnlichen Condensator durch drei bis vier mit Wasser umgebene Gefäße ersetzt. Das

erste, von der Destillirblase am weitesten entfernte Gefäß würde durch beständig

erneuertes kaltes Wasser abgekühlt; das zweite Gefäß hätte kein anderes Kühlmittel

als das erwärmte Wasser des ersten Condensators; das durch den zweiten Condensator

erwärmte Wasser ginge in den dritten über u.s.f. Auf diese Weise würde eine Trennung

der Kohlenwasserstoffe bewerkstelligt, welche sonst einen besondern Apparat

erfordert.

Ob diese Vorrichtung sich bewährte, ist mir nicht bekannt. Da nach Hrn. Barral die Behandlung der durch die unmittelbare

Destillation des Theers erhaltenen Kohlenwasserstoffe mit Schwefelsäure, von sehr

großem Einfluß auf das quantitative Ergebniß an Oelen von geringer Dichtigkeit ist,

nämlich dasselbe erhöht, so dürfte die von Hrn. Payen

empfohlene unmittelbare Absonderung der Kohlenwasserstoffe dieses Ergebniß wohl

verringern.

Die durch die Destillation des Theers erhaltenen Producte sind bis jetzt noch nicht

genau untersucht und das Studium derselben ist den Chemikern sehr zu empfehlen; man

weiß aber, daß die einen sich bei einer 70° C. nicht übersteigenden Temperatur

verflüchtigen, daß andere bei 100 bis 120° C. zum Sieben kommen und wieder

andere erst bei 180° C. Es scheint gewiß, daß es dieser Kohlenwasserstoffe

sehr viele, nicht nur durch den Siedegrad, sondern auch in andern Eigenschaften von

einander verschiedene Arten gibt. Bekannt ist ferner, daß es nicht die

Kohlenwasserstoffe von der geringsten Dichtigkeit, also die bei der Rectification

zuerst erhaltenen sind, welche sich am besten zum Auflösen des Kautschuks eignen,

wogegen sie zur Beleuchtung von sehr großem Vortheil sind. Diese Bemerkung gilt

nicht nur für die Destillationsproducte des Theers, sondern auch für diejenigen des

Terpenthinöls.

Folgendes sind nach Hrn. Barral die Siedegrade der Oele

von verschiedener Dichtigkeit:

Siedegrad.

Dichtigkeit bei

8° C. Temperatur.

130° C.

0,885

150°

0,894

140°

0,900

Das bei 140° C. siedende Oel ist beinahe geruchlos und eignet sich sehr gut

zum Auflösen des Kautschuks.

Auf diese abweichenden Siedegrade der verschiedenen Kohlenwasserstoffe gründet sich

nach Hrn. Payen ein Apparat zur Rectification und

Trennung dieser Producte, welcher auf einem ähnlichen Principe beruht wie der soeben

beschriebene.

Nach dem Theer-Destillir-Apparat (Fig. 24) wird ein

Dampfkessel A angebracht, welcher durch die

verlorengehende Wärme des Feuerraums Y erhitzt wird.

Dieser Dampfkessel verlängert sich in eine Röhre oder Säule B von 3–4 Meter Länge, die mit einem Reservoir D endigt, in welchem man die Temperatur der Flüssigkeit

und des Dampfes, welchen sie etwa erzeugt, mittelst eines Ventils reguliren kann,

das einen constanten Druck, nämlich von 4 Atmosphären bei 140° C. unterhält.

Der durch eine Erhöhung des normalen Drucks etwa in Ueberschuß erzeugte Dampf

entweicht, nachdem er das Ventil a hob, durch einen

kleinen Kamin C.

Vom Reservoir D geht eine Röhre b aus, welche mit dem doppelten Boden oder vielmehr dem Gehäuse (Mantel)

eines Dampfkessels E in Verbindung steht, welcher ein

Fünftel der Oberfläche des Haupt-Dampfkessels A

hat. Zwei andere ähnliche und gleichgroße Dampfkessel F

und G folgen nach diesem ersten. Ihre Gehäuse und

dasjenige des Dampfkessels E stehen unter sich durch die

Röhren c und d in

Verbindung, so daß der Dampfkessel A, die Röhre B, das Reservoir D und die

Gehäuse der Dampfkessel einen zusammenhängenden, mit heißem Wasser gefüllten Raum bilden,

worin die Circulation von oben nach unten je nach Verschiedenheit der Temperatur

stattfinden kann. Die zu rectificirenden Producte kommen in den Dampfkessel E; der sich in diesem erzeugende Dampf geht durch die

Röhre b in den zweiten F

über und verdichtet sich darin zum Theil; der dieser Condensation entgehende Theil

enthält die flüchtigsten Kohlenwasserstoffe, welche sich dem Kessel G zuwenden, worin wieder eine Verdichtung stattfindet.

Die aus dem Kessel G entweichenden Dämpfe, welche die

Quintessenz der Kohlenwasserstoffe enthalten, gehen in einen mit sich beständig

erneuerndem Wasser gefüllten Schluß-Condensator H

über. Dieses Wasser wird von einem oben angebrachten Reservoir L geliefert und entweicht, wenn es heiß geworden, durch

die Röhre M. Der Kohlenwasserstoff wird in einem

Recipient i aufgefangen und die nicht condensirbaren

Gase, wenn solche vorhanden sind, entweichen durch eine über dem Dach ausmündende

Röhre K. Man sieht, daß nach jeder Operation die Gefäße

E, F, G, i je weiter sie von der Säule B, D abstehen, immer flüchtigere Kohlenwasserstoffe

enthalten; die beabsichtigte Trennung ist somit bewirkt.

Hr. Delafont, Fabrikant einer Leuchtflüssigkeit, theilt

folgendes Recept der dazu dienenden Mischung und des darauf folgenden

Reinigungsverfahrens mit:

Kartoffelspiritus oder Weingeist von

37° Baumé

400 Liter

Holzgeist von 30° B.

100 „

Theeröl von 26° B.

400 „

Terpenthinöl

100 „

–––––––––

1000 Liter.

Diese 1000 Liter werden mit 10 Kilogr. Schwefelsäure von 66° B. versetzt; man

rührt alles wohl durcheinander und läßt dann die Flüssigkeit unter zeitweisem

Umrühren 12 Stunden lang stehen. Hierauf wird sie mit einem Gemenge von Kalk,

salzsaurem und kohlensaurem Ammoniak behandelt, abgegossen, wiederholt destillirt

und man hat die Leuchtflüssigkeit.

Dieses Reinigungsverfahren hat viel Aehnlichkeit mit dem Barral'schen. Nur machen wir darauf aufmerksam, daß das Gemenge von Kalk

und den Ammoniaksalzen flüchtiges Alkali entbinden muß, welches sich zum Theil

wenigstens in der überdestillirenden Flüssigkeit vorfinden wird. Es ist uns nicht

genau bekannt, was dieses Gemenge für einen Zweck hat; vielleicht die Säuerung eines

oder mehrerer der vier Bestandtheile zu verhindern, welche die Delafont'sche Leuchtflüssigkeit ausmachen. Diese Flüssigkeit liefert er zu 1 Fr. 20 Cent.

per Liter, welches höchstens auf 20 Stunden zur

Beleuchtung ausreicht.

Da die gasförmigen Kohlenwasserstoffe, welche man durch Destillation der Steinkohle

in den Gasanstalten erhält, zum Theil wenigstens durch Zersetzung der in der

Steinkohle enthaltenen eigentlichen Kohlenwasserstoffe mittelst Erhitzens entstehen,

so werden, wenn die Zersetzung wegen zu niederer Temperatur nicht stattfinden kann,

die Kohlenwasserstoffe lediglich verdampft und verdichten sich beim Erkalten; in

diesem Falle erhält man beinahe gar kein Gas, aber viel leichten Theer, der reich

ist an flüchtigen Oelen, welche man, nachdem sie gehörig gereinigt und rectificirt

sind, zur Beleuchtung brauchen kann. Man kann also durch Destillation von

Steinkohlen unter gewissen Umständen flüssige Kohlenwasserstoffe in einer viel

größeren Menge gewinnen, als sie im Gastheer enthalten sind. Ehe ich von dem dabei

zu beobachtenden Verfahren spreche, muß ich bemerken, daß bei dieser Behandlung der

Steinkohle das werthvollste Product unstreitig die Kohks sind, deren Güte und

quantitatives Ergebniß man daher vorzüglich im Auge hat.

Unstreitig können bei der Kohksbereitung die Oefen so eingerichtet werden, daß ein

sehr großer Theil der gegenwärtig noch verloren gehenden flüchtigen Producte

verdichtet und dadurch nutzbar gemacht wird; vor Allem kommt es darauf an, den Kohks

ihre Eigenschaften zu erhalten und nebenbei möglichst viel von den flüchtigen

Producten zu gewinnen, die dann reiner Gewinn sind. Wollte man aber, um das zweite

Resultat zu erzielen, die Kohks in Beschaffenheit und Güte modificiren, so daß die

Consumenten sie nicht mehr tauglich finden, so würde man, meiner Meinung nach, einen

großen Fehler begehen und dieser Industriezweig, als in seiner Basis verfehlt, in

Gefahr gerathen.

Von den an Zahl und Ausdehnung täglich zunehmenden Gasanstalten lassen aber auch

viele Theer ausfließen, entweder weil sie ihre Kohks schwer verkaufen, oder weil sie

ihren Theer nicht verbrennen können oder wollen, wegen des schnellen Verderbens der

Oefen durch das Brennen desselben, besonders wenn diese nicht zweckmäßig construirt

sind. Jedenfalls ist es unbestrittene Thatsache, daß viele Gasanstalten in Paris

sowohl als den Departements, aus dem einen oder andern Grunde ihren Theer in Paris

gelegt, zu 6 Fr. per 100 Kilogr. verkaufen. Diese Theere

geben, wenn sie noch frisch sind, ungefähr 10 Proc. zum Beleuchten taugliche

KohlenwasserstoffeDiese Zahl gibt Hr. Barral an; die Dichtigkeit der

Kohlenwasserstoffe ist: 0,900. Die Fabrikanten sagen, sie erhalten nur

6–7 Proc. Wir sind nicht im Stand zwischen beiden Behauptungen zu

entscheiden.; sind sie aber alt, so können ihre flüchtigsten Bestandtheile sich an der Luft

theilweise verflüchtigt haben; daher fällt auch manchmal das Ergebniß viel geringer

aus. Deßhalb könnte es gegenwärtig zur Gewinnung der Kohlenwasserstoffe wohl

vortheilhafter seyn, den Theer, dessen viele Gaswerke los zu werden suchen, zu

destilliren, als die Steinkohle direct in Behandlung zu nehmen.

Endlich erhält man bei der Fabrication der Kohlenwasserstoffe, selbst ohne die

Gasfabrication durchzumachen, Producte, die man ablassen muß, nämlich: 1) fetten

Theer (brai-gras), welcher zur Bereitung der

künstlichen Erdharze und Asphalte dient, bisher aber für geringer als die

natürlichen Erdharze und Asphalte zur Herstellung von Trottoirs und hydraulischen

Arbeiten betrachtet wurde. Nun erhält man beim Destilliren des Gastheers 70 bis 75

Proc. fetten Theers, wovon gegenwärtig 100 Kil. 8 Fr. kosten, dessen Preis aber bald

auf 4–5 Fr. heruntergehen würde, wenn er in großer Menge erzeugt würde; 2)

Kohlenwasserstoffe von einer Dichtigkeit, welche derjenigen des Wassers nahe kommt

(man nennt sie häufig schwere Oele), die man aber bisher noch nicht zum Beleuchten

verwenden konnte und deren Anwendung überhaupt sehr beschränkt ist.

Man sieht bei diesem Gegenstand wieder deutlich, daß neben der technischen Frage auch

die commercielle ein bedeutendes Gewicht hat, indem hier neben dem beabsichtigten

Product noch andere gewonnen werden, die hinsichtlich ihres Preises von großem

Belang sind, obgleich sie zur Zeit noch sehr wenig Anwendung finden. Wir wollen nun

noch Einiges über die bis jetzt vorgeschlagenen Verfahrungsweisen zur Gewinnung der

Kohlenwasserstoffe aus der Steinkohle (ohne Benutzung des bei der Gasfabrication

gewonnenen Theers) sagen.

Die HHrn. Thomas und Laurens

nahmen im J. 1839 ein Patent auf die Destillation von Brennstoffen mittelst

überhitzten Wasserdampfs (oder heißer Gase die keinen freien Sauerstoff enthalten).

Der überhitzte Wasserdampf dringt, nachdem er sich unter 400° C. gebildet

hat, unter dem Druck von 1/4 bis 1/2 Atmosphäre in einen geschlossenen Raum, in

welchem Brennmaterial angehäuft ist. Besondere Vorrichtungen sind nicht vorhanden;

doch müssen die Oeffnungen zum Eintritt und Austritt des Dampfs so angebracht seyn,

daß er überallhin circulirt. Die von dem Strome mitgerissenen Kohlenwasserstoffe

werden durch die gewöhnlichen Condensationsmittel verdichtet.

Alle Brennstoffe werden auf diese Weise bei kaum 300° C. verkohlt. Nichts ist

leichter zu leiten als dieser Proceß; man regulirt den Druck mittelst Hähnen. Der

Dampf wird in einem eisernen Schlangenrohr erhitzt, das sich sehr wenig abnützt und sehr lange

brauchbar bleibt, wenn man durch einige Vorkehrungen den nachtheiligen Einfluß der

Ausdehnung und Zusammenziehung aufhebt. Die Brennmaterialien werden auf diese Art

bei viel niedererer Temperatur verkohlt als mittelst des Erhitzens von außen.Schon im Jahr 1833 hatten die HHrn. Thomas und Laurens die Anwendung des überhitzten Dampfs bei

den Dampfmaschinen in Vorschlag gebracht. Im J. 1838 wurde die erste

Anwendung des überhitzten Wasserdampfs zum Wiederbeleben der Knochenkohle in

Zuckerfabriken gemacht.

Nachdem das Problem gelöst war, gaben sich die HHrn. Th. und L., durch den Erfolg

ihrer Anwendung der Hohofengase in den Hütten abgehalten, nicht mehr damit ab. Sie

sagen, daß die erhaltenen Kohks sich für Schmelzhütten und Hohöfen eignen, wenn man

den Proceß vorsichtig leitet.Polytechn. Journal Bd. LXXXVIII S.

347. Wenn dieß der Fall ist, so scheint uns die Ausbeutung dieses Verfahrens

guten Erfolg zu versprechen. Die Praxis allein kann darüber entscheiden.Sie hat entschieden, daß dieses Verfahren wenigstens zum Verkohlen des Torf

nicht anwendbar ist, weil einerseits eine gleichförmige Verkohlung der

ganzen Torfmasse mit zu großen Schwierigkeiten verbunden ist und

andererseits die Erzeugung des überhitzten Wasserdampfs die Kosten zu sehr

erhöht. A. d. R.

Dieses Heizen mit überhitztem Dampf könnte, wie wir glauben, mit Vortheil sowohl zum

Destilliren des Theers, als zum Rectificiren der Kohlenwasserstoffe angewandt

werden, umsomehr als sich dabei die Destillir-Locale von den Feuerherden

trennen lassen, wodurch alle Feuersgefahr verschwindet.

In neuerer Zeit war Hr. Rouen, welcher die Nothwendigkeit

einsah, wohlfeile Kohlenwasserstoffe zu liefern, um seinem Beleuchtungssystem

Ausdehnung zu verschaffen, darauf bedacht, diese Kohlenwasserstoffe an den Gruben

selbst zugleich mit den Kohks zu fabriciren. Zuerst begnügte er sich, die aus den

Kohksöfen entweichenden Dämpfe zu condensiren; alsdann, wenn wir recht unterrichtet

sind, wollte er die Destillation in Retorten bewerkstelligen; zuletzt, hörten wir,

kam er auf die Oefen zurück und erhielt zu St. Etienne gute Resultate. Wir kennen

die Details seines Verfahrens nicht; wahrscheinlich stimmen sie größtentheils mit

den in diesem Artikel angegebenen überein. Ich hörte nur so viel von Hrn. Rouen, daß je frischer die Steinkohle extrahirt wird,

desto bedeutender das Ergebniß an flüssigem Kohlenwasserstoff ist und daß ein großer

Unterschied obwalte zwischen dem Ergebniß frischer und alter Kohlen. Jedenfalls eine

nützliche Beobachtung; doch halte ich den Unterschied nicht für so groß als ihn Hr.

Rouen angibt.

Uebrigens wurde diese Beobachtung schon längst gemacht, nicht hinsichtlich der

Kohlenwasserstoffe, sondern hinsichtlich des Ergebnisses an Leuchtgas, und es ist

allgemein bekannt, daß die Steinkohle durch Liegen an der Luft, durch den Einfluß

von Wärme und Feuchtigkeit, an Güte verliert. Hr. Rouen

gibt an, daß er durch sein Verfahren von 1 Hektoliter Steinkohle 10 Liter roher

Kohlenwasserstoffe erhalte, welche sich durch die Reinigung und Rectification im

Maximum auf 5 Liter reduciren. Die mir von Hrn. Barral

nach seinen Versuchen mitgetheilten Resultate sind folgende:

Durch eine ziemlich lebhafte Destillation, welche für 261 Kilogr. 8 Stunden dauerte,

erhielt er aus 100 Kil. Steinkohlen von Douchy:

Kohks

70

Wasser und Gas

7

Theer

23

––––

100.

Dieser Theer war jenem aus den Gasanstalten ähnlich, enthielt aber weniger

Wasser.

Eine langsame, für 300 Kil. 3 Tage dauernde Destillation ergab auf 100 Kilogr.

Steinkohlen:

Kohks

82

Wasser und Gas

8

Oelige Flüssigkeit

10

––––

100.

Diese ölige Flüssigkeit hatte eine Dichtigkeit von 1,050 und lieferte 5 Theile Oel

von 0,900 Dichtigkeit und 5 Theer oder schweres Oel.

Hei einer Destillation der Kohle von Anzin erhielt Hr. Barral nur 3,75 Proc. Oel von 0,900 Dichtigkeit.

Sollte aber auch die Destillation der flüssigen Kohlenwasserstoffe in den

Kohksfabriken selbst in Aufnahme kommen, so ergibt sich eine neue Schwierigkeit,

nämlich hinsichtlich des Transports dieser Substanzen. Kann der Transport nicht in

Fässern stattfinden, wegen des Verlustes an Flüssigkeit, so hat auch der in Krügen

Uebelstände. Der Bruch an Krügen beim Transport ist im Durchschnitt zu 3 Proc.

anzunehmen; ferner ist ihre Tara, wegen des Korbs und der nothwendigen Ausfüllung,

für einen Inhalt von 50 Kilogr. auf 25 Kilogr. anzuschlagen, was die Frachtspesen

der Waare um 50 Proc. vermehrt, vorausgesetzt daß die Emballage nicht wieder

zurückgeschickt werden muß, wodurch sie um 100 Proc. erhöht würde; letzteres ist

aber gerade das Wahrscheinliche, weil die Krüge, welche diese Kohlenwasserstoffe

enthielten, wohl zu nichts anderm mehr tauglich sind.

Hinsichtlich der Kohlenwasserstoffe aus Steinkohlen sey noch bemerkt, daß ihr Preis

vorerst nicht unter 60 bis 70 Fr. per 100 Kil.

herabzugehen scheint, wie im Artikel über Beleuchtung mit flüssigen

Kohlenwasserstoffen schon gesagt wurde.

Wir haben nun noch von den Kohlenwasserstoffen aus dem bituminösen Thonschiefer zu

sprechen. Diesen Industriezweig verdankt man einzig dem verstorbenen Hrn. Selligue.

Bekanntlich erhielt derselbe beim Destilliren des Schiefers aus der Gegend von Autun

1) flüchtige ätherische Oele; 2) fixe Oele; 3) mit Paraffin verbundene Oele, womit

er Wagenschmiere bereitete; 4) Paraffin, welches sich nach ihm zur Fabrication von

Kerzen eignet; 5) einen FarbstoffEin ähnlicher ist auch im Theer enthalten.; 6) Ammoniak; 7) Theer; 8) eine kohlige Substanz, die sich zum Entfärben des

Syrups und zum Desinficiren der Abtrittgruben eignet und dafür bis zu einem gewissen

Grade die vegetabilische und thierische Kohle zu ersetzen vermag.

Von allen diesen Körpern haben wir es nur mit den flüchtigen Oelen zu thun, deren man

sich zur Beleuchtung bedienen kann.

Selligue destillirte anfangs den Schiefer in gußeisernen

cylindrischen Retorten, welche vertical eingesetzt wurden; jeder Ofen enthielt sechs

solcher Cylinder, welche 1 Kubikmeter faßten und war so gebaut, daß der mittelst

Karren an den obern Theil der Cylinder hin geführte Schiefer am Ende der Operation

auf einem eisernen Wagen, der ihn bei seinem Austritt am untern Theil der Retorten

aufnahm, wieder hinweggeführt wurde. Die Heizung der Retorten war sehr zweckmäßig

und gestattete die bestmögliche Benutzung des verbrauchten Brennmaterials. Die

Destillationsproducte entwichen oben aus den Retorten und wurden auf gewöhnliche

Weise verdichtet.

In einem neuen, etwa vor einem Jahr genommenen Patent gab Selligue einen neuen Destillir-Apparat zu diesem Zweck an. Statt in

Retorten, bringt er den Schiefer in den Raum zwischen zwei umgekehrten abgestumpften

Kegeln (Trichtern) von Eisenblech, so daß der Schiefer eine dünne Schicht bildet und

die Hitze die ganze Masse ziemlich gleichförmig durchdringt, was bei den Retorten

nicht der Fall war, wo sie schwer bis in die Mitte eindrang, weil der Schiefer ein

schlechter Wärmeleiter ist. Die Flamme der rings um den Apparat angebrachten Herde

erhitzt zuerst die äußere, dann die innere Oberfläche des doppelten Trichters. Die

Destillationsproducte entweichen am obern Theil des conischen Raums, um dann wie

gewöhnlich verdichtet zu werden.

Da die flüchtigsten, condensirbarsten und besten Producte sich in den ersten

Augenblicken der Destillation entwickeln, so leitet man in einem gewissen Zeitpunkt

der Operation die nicht condensirbaren Gase unter die Herdroste zurück, wodurch

bedeutend an Brennmaterial erspart wird.

Die ohne alle Trennung condensirten Producte bilden das rohe Bitumen, von welchem

1000 Kilogr. Schiefer nur 60 bis 65 Kilogr. liefern.

Destillirt man dieses Bitumen, so geben 1000 Kilogr. desselben 365 Kilogr. (d. i. 2

Proc. vom Schiefer) eines sehr leichten flüssigen Bitumens, dessen Dichtigkeit

zwischen 0,760 und 0,810 wechselt und 258 Kil. (d. i. 1 bis 2 Proc. vom Schiefer)

eines mineralischen Oels, welches sich zum Brennen in Lampen eignet.

Selligue bediente sich zum Reinigen dieser Oele eines

ähnlichen Verfahrens wie Barral. Er behandelte sie zuerst

mit Schwefelsäure, dann mit Natronlauge und destillirte hierauf, um die leichtesten

Kohlenwasserstoffe zu verflüchtigen. Um sicher zu seyn solche Oele zu erhalten, die

sich bei einer gewissen Temperatur, nämlich bei 140° C., ganz verflüchtigen,

setzte er der zu destillirenden Portion eine Salzlösung zu, welche erst bei dem

gewünschten Grade ins Sieden kommt; alle condensirten Producte mußten dann

nothwendig einen niedrigem Siedegrad gehabt haben.

Bis jetzt konnten, wie gesagt, die aus dem Schiefer gewonnenen Kohlenwasserstoffe

keine Anwendung finden, theils wegen ihres unerträglichen Geruchs, wenn sie nicht

gereinigt sind; theils wegen ihres hohen Preises, wenn eine solche Reinigung

stattfand, nämlich 100 Fr. für 100 Kilogr. Es ist möglich, daß durch die oben

besprochenen, von Hrn. Selligue vorgenommenen

Verbesserungen dieses Verfahrens, reinere oder wohlfeilere Producte erzielt

werden.

Es ist übrigens augenscheinlich, daß die Destillation des Schiefers, den Kostenpunkt

anlangend, mit der Destillation der Steinkohle zur Kohksfabrication nicht zu

concurriren vermag, denn der feste Rückstand von der Destillation des Schiefers

beträgt etwa 70 Proc. desselben und hat gar keinen oder einen höchst unbedeutenden

Werth; die Heizung des Destillirapparats kostet überdieß Brennmaterial, während sie

beim Verkohlen der Kohks nichts kostet; endlich sind die Kohlenwasserstoffe im

Schiefer in geringerer Menge enthalten als in der Steinkohle.

Tafeln