| Titel: | Verbessertes Verfahren Chlorgas zu bereiten, worauf sich William Pattinson, Chemiker zu Felling in der Grafschaft Durham, am 14. Jul. 1846 ein Patent ertheilen ließ. |

| Fundstelle: | Band 104, Jahrgang 1847, Nr. LXII., S. 284 |

| Download: | XML |

LXII.

Verbessertes Verfahren Chlorgas zu bereiten,

worauf sich William

Pattinson, Chemiker zu Felling in der Grafschaft Durham, am 14. Jul. 1846 ein Patent ertheilen

ließ.

Aus dem London Journal of arts, April 1847, S.

157.

Mit Abbildungen auf Tab.

IV.

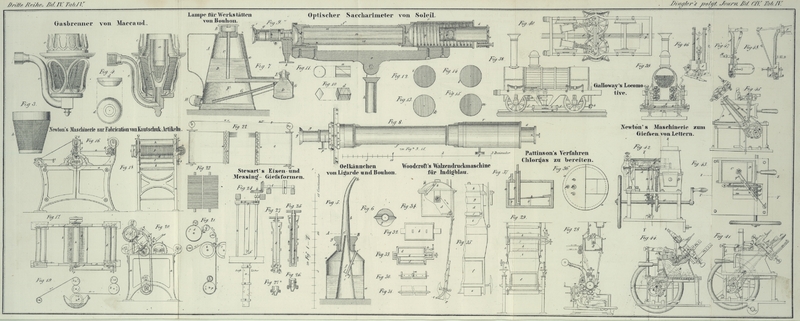

Pattinson's Verfahren Chlorgas zu bereiten.

Der Zweck dieser Erfindung ist, mehr Chlor als gewöhnlich aus der gebräuchlichen

Mischung von Braunstein und Salzsäure zu erhalten, was dadurch bewirkt wird, daß man

in einer gewissen Periode des Processes einen Dampfstrahl in das die Mischung

enthaltende Gefäß leitet.

Gegenwärtig benutzt man zur Chlorbereitung ein Gefäß oder eine Blase aus Steinzeug,

welche mit einem eisernen Dampfgehäuse umgeben ist; dieses Gefäß ist in Fig. 36 im

Grundriß und in Fig. 37

im Durchschnitt

abgebildet, aber ohne das Dampfgehäuse. a ist das Gefäß

aus Steinzeug und b ein falscher Boden aus Steinzeug,

welcher durch Stücke von Steinzeug c, c 5 bis 10 Zoll

über dem Boden des Gefäßes erhalten wird. d ist eine

Oeffnung zum Eingießen der Salzsäure. e ist eine andere

Oeffnung, durch welche die eingegossene Säuremenge justirt werden kann; f ist die Röhre, durch welche das Chlor in die Kammer

(mit Kalkhydrat etc.) abzieht. g ist eine Röhre aus

Steinzeug, womit das Gefäß a versehen wird, um nach der

Methode des Patentträgers Dampf in dasselbe zu leiten.

Nach dem gegenwärtigen Verfahren wird der Braunstein in gepulvertem Zustande auf den

falschen Boden b gebracht, Salzsäure von 1,160 spec.

Gewicht (19° Baumé) durch die Oeffnung d

eingegossen und dann 36 bis 48 Stunden lang Dampf in das Dampfgehäuse gelassen;

während dieser Zeit erhitzt sich der Inhalt des Gefäßes und es entwickelt sich viel

Chlor, selten steigt aber die Temperatur der Materialien über 66° R., daher

man auch viel weniger Chlor erhält als die Materialien geben sollten. Der

Patentträger beschickt das Gefäß a mit Salzsäure und

Braunstein in Stücken und läßt wie gewöhnlich Dampf in das eiserne Gehäuse, bis sich

die Materialien so weit erhitzt haben als es auf diese Weise möglich ist (beiläufig

66° R.), was in etwa 18 Stunden der Fall seyn wird; während dieser Zeit wird

sich eine große Menge Chlor entbunden haben. Er läßt dann in das Gefäß a durch die Röhre g Dampf

von wenigstens 10 Pfd. Druck auf den Quadratzoll einströmen, um die Temperatur der

Materialien auf 80 bis 84° R. zu erhöhen und dadurch fast alles rückständige

Chlor auszutreiben. Er läßt aber den Dampf nicht fortwährend einströmen, sondern nur

eine halbe Stunde lang und sperrt ihn dann eben so lange ab, womit fortgefahren

wird, bis die erhöhte Temperatur erreicht ist, was in etwa 6 Stunden der Fall seyn

wird; da nun fast alles Chlor ausgetrieben ist, so zieht man das salzsaure Mangan

aus dem Gefäß ab und beschickt letzteres neuerdings.

Die Anwendung eines Dampfstroms gewährt nicht nur den Vortheil, daß man mehr Chlor

erhält und der Proceß beschleunigt wird, sondern sie macht auch das Mahlen des

Braunsteins und den Rührapparat im Gefäße a, welcher

häufig angewandt wird, unnöthig; denn der Dampf bringt eine solche Bewegung in der

Flüssigkeit hervor, daß jeder Niederschlag, der sich auf den Braunsteinstücken

gebildet haben kann, entfernt wird und dieselben folglich der Einwirkung der Säure

beständig eine erneuerte Oberfläche darbieten. Man darf jedoch den

Hochdruck-Dampf nicht eher in das Gefäß lassen, als nachdem die

vorgeschriebene Temperatur erreicht ist, weil sich sonst eine große Menge Dampf in demselben

verdichten und dadurch die Stärke der Säure vermindert würde, so daß man nicht nur

Verlust erleiden würde, sondern auch Gefahr durch die Bildung explodirender

Verbindungen von Chlor und Sauerstoff (?) entstehen könnte; aus diesen Gründen muß

man Dampf von wenigstens 10 Pfd. Druck auf den Quadratzoll anwenden, wodurch man die

erforderliche Hitze mit der geringsten Verdichtung erhält. Das bei der erhöhten

Temperatur entbundene Chlor kann sich leichter mit Wasserdampf vermischen, als das

bei niedriger Temperatur entwickelte; es ist daher nöthig, wenn man Chlorkalk

bereiten will, das Chlorgas sorgfältig zu trocknen: dieß kann dadurch geschehen, daß

man das Chlor durch eine Röhre streichen läßt, welche Kohksstücke enthält, über die

man von Zeit zu Zeit Schwefelsäure fließen läßt.

Tafeln