| Titel: | Ueber den Gas-Weißofenbetrieb zu Königshütte in Schlesien; von Debette. |

| Fundstelle: | Band 96, Jahrgang 1845, Nr. XCV., S. 377 |

| Download: | XML |

XCV.

Ueber den Gas-Weißofenbetrieb zu

Koͤnigshuͤtte in Schlesien; von Debette.

Aus den Annales de mines, Quatr. Sér. T. V, p.

507 durch das polytechn. Centralblatt, 1845, 8. Heft.

Mit Abbildungen auf Tab.

V.

Debette, über Gas-Weißofenbetrieb.

Die meisten auf schlesischen Hütten verarbeiteten Erze eignen sich wegen ihrer

pulverförmigen Gestalt, wodurch der Gang der Hohöfen sehr erschwert und ohnehin

unregelmäßig gemacht wird, so wie wegen ihres Zinkgehalts nicht zu Anwendung der Faber'schen Methoden. Der aus anderen Versuchen sich

ergebende äußerst geringe Eisenverlust beim Weißmachen mit Gasen veranlaßte daher zu

Construction eines Weißofens mit besonderm Gasgenerator, in welchem man überdem die

rohe Steinkohle unmittelbar benuzen und durch zwekmäßige Windführung eine sehr

vollständige Verbrennung erreichen zu können hoffte. Der Hüttenmeister Eck auf

Königshütte wurde mit diesen Versuchen beauftragt, deren Resultate bis zum Oktober

1843 in Folgenden bestehen.

Ende 1841 wurde ein Weißofen construirt mit besonderm Gasgenerator, der durch einen

möglichst kurzen Canal mit dem Ofen in Verbindung stand. Die heiße Luft leitete man

aus dem Lufterhizungsapparate für den Hohofen ab. Der Generator war fast prismatisch

und so hoch, daß die durchgehende Luft schon in den unteren Schichten des

Brennmaterials völlig in Kohlenoxyd verwandelt wurde, die oberen Kohlenschichten

daher nur eine allmähliche Verkohkung erfuhren. Der Wind gelangte in den Generator

anfangs durch einen Rost, dieser verbrannte aber schnell und verstopfte sich oft und

man unterdrükte ihn daher später ganz. Die heiße Luft zum Verbrennen der Gase hatte

einen etwas höhern Druk, als die in den Generator geführte; die richtige Bestimmung

des Verhältnisses beider Luftquantitäten hatte manches Schwierige. Es ergab sich,

daß für einen Ofen von später zu beschreibender Dimension per Minute in den Generator 8 Kil., in den Flammofen 12,5 Kil. Luft

eingeblasen werden mußten. Die Luft war 75–100° C. heiß; man ließ sie

erst durch mehrere Düsen einströmen, erhielt aber so nur einzelne Flammenstrahlen

und keine vollständige Verbrennung. Man machte daher später einen Eisenblechkasten

mit einer Spalte mit starken umgebogenen schmiedeisernen Andern, aus welcher der

Windstrom mit einer Neigung von 40° ausströmte. Jezt war der Effect

vollständig; man erlangte auf der Ofensohle schnell Schweißhize und konnte in zwei

Stunden 9 bis 10 Pfd.

sehr graues Kohksroheisen einschmelzen. Um in der eingeschmolzenen Masse die

erforderliche Bewegung hervorzubringen, dienten zwei seitliche Düsen mit einer

Neigung von 25°; während des Gebrauchs war die durch den Windkasten

einströmende Luftmenge etwas vermindert. Indessen zeigte sich doch, troz der

geringen Dike der Eisenschicht, die weißmachende Wirkung der Gase nur gering, und

selbst durch Vermehrung der Kohlenconsumtion und starke Erhöhung der Temperatur kam

man nicht weiter, als daß 9 Cntr. in 7 Stunden mit 11 1/2 Proc. Eisenverlust und

Consumtion von 74 Kohle auf 100 Eisen weiß gemacht werden konnten. – Man

schritt nun zum Zusaz von 4–5 Proc. gepochten Eisenerzes (Eisenoxydhydrat)

beim Weißmachen und beschleunigte dadurch den Proceß sehr, unter gleichzeitiger

Verminderung des Kohlenconsums und Verflüssigung der Schlake. 900 Kilogr. Roheisen

wurden nun in 31/2–4 Stunden mit 10 1/2 Proc. Verlust und Consumtion von 49

Kohle auf 100 Eisen bearbeitet. – Das wöchentliche Ausbringen stieg auf

30,000 Kilogramme.

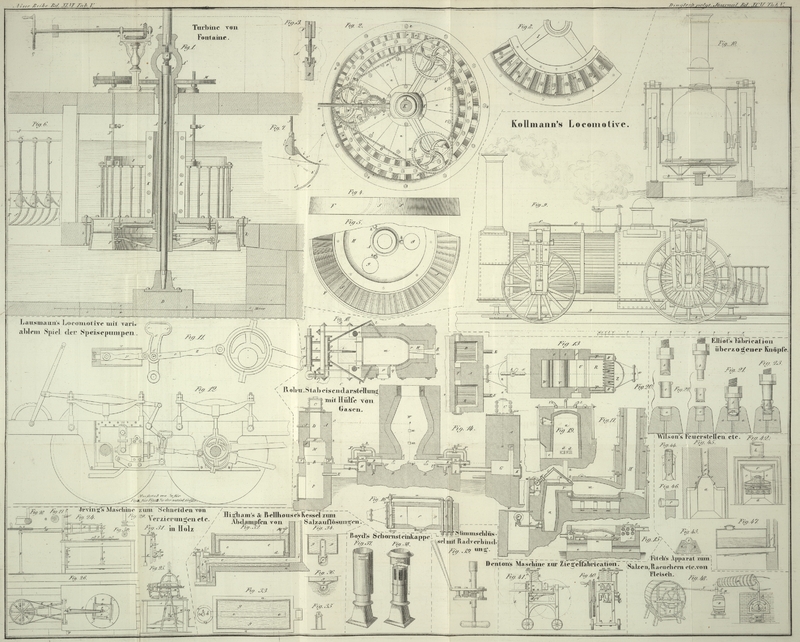

Vom September bis Oktober 1843 hatte der Apparat die aus dem

Längen-Verticaldurchschnitt Fig. 17 (nach A, B,

Fig. 18), dem

Grundriß Fig.

18 und dem Querdurchschnitt Fig. 19 (nach C, D,

Fig. 18)

ersichtliche Einrichtung. Die im Lufterhizungsapparat des zunächst gelegenen

Hohofens auf 88° C. erwärmte Luft gelangte durch das Rad t in den Cylinder T; von da

ging ein Theil derselben durch die Röhren c, c, c in den

starken Eisenblechkasten b und von da durch zwei Düsen

d, d von vierseitigem Querschnitt in den

Gasgenerator a; der andere Theil der Luft wurde durch

f in einen zweiten Cylinder g geleitet und von da zum größern Theil durch das Rohr i in den Kasten k, aus

dessen Spalte er unter der angegebenen Neigung in den Gasstrom einströmte; ein

kleiner Theil wurde durch die Röhren l' und l' aus dem Cylinder g nach

den seitlichen Düsen abgeleitet. Hähne an den Anfängen der Röhren c, c, c und i, l, l' dienten

zur Regulirung der einzelnen Theile des Luftströmungssystems. Eine kleine

Rostfeuerung h unter dem Cylinder g konnte zu Erhöhung der Temperatur des in den Ofen getriebenen

Luftantheils benuzt werden. Die im Grunde des Gasgenerators angebrachte Thür e, während der Arbeit durch Ziegelmauerung geschlossen,

diente zur wöchentlichen Reinigung des Generators. x ist

die durch eine eiserne Platte y verschließbare

Eintragsthür des Generators; r ist der Fuchs, H die Esse, V der

Verbindungscanal zwischen Generator und Flammofen, m der

Flammofen selbst, p die Arbeitsthür (geschlossen durch

eine an einem Balancier aufgehangene Schieberthür), q

der Abstich; u eine am hintern Theil angebrachte

Beobachtungsthür;

n, n sind Blechkamine, um unter der Bodenplatte und

längs der Seitenwände des Flammofens einen steten lebhaften Luftwechsel zu

unterhalten. Die Hauptdimensionen der Theile sind in Meter angegeben folgende:

Düsen des Generators 0,13 M. breit, 0,052 hoch; Distanz der Achsen derselben 0,261;

Höhe der Achse über der Sohle 0,261. Ganze Höhe des Generators 2,038; Entfernung der

Seitenwände oben 0,993, unten 1,070; Entfernung der Vorder- und Hinterwand

oben 0,366, in der Mitte 0,522, unten 0,444. Die Spalte, durch welche die Luft in

den Weißofen tritt, ist 0,784 breit, 0,010 hoch; die Gasleitung V 0,993 breit, 0,209 hoch; die seitlichen Düsen 0,026

weit; die Sohle des Flammofens 2,09 lang, 1,254 breit; der Fuchs 0,601 breit, 0,183

hoch, 0,183 lang; die Esse 4,624 hoch, bei einem Querschnitt von 0,601 : 0,418. Die

Dike der Thonsohle 0,078; Höhe des Gewölbes über der eisernen Sohle dicht hinter der

Feuerbrüke 0,680. Arbeitsthür 0,488 breit, 0,366 hoch. Die Windpressung betrug nur

19–20 Millim. Queksilber.

Der Ofen wurde bedient von zwei Mann, welche per Cntr.

Weißeisen 12 Centimes (1 Silbergroschen) erhielten. Wegen Mangels an Arbeitern

konnte des Nachts nicht gearbeitet werden, wodurch sich die Kohlenconsumtion erhöhen

muß. – Alle halbe Stunden wurde im Generator Kohle nachgegeben. Einer der

Arbeiter nahm die Platte y weg, goß ein wenig Wasser in

den Generator, um die entstehende Flamme zu erstiken, gab dann mit der Schaufel die

Kohlen in den Generator, sezte die Platte y wieder vor

und begoß sie abermals mit Wasser, was sich überhaupt wiederholte, so bald zwischen

y und der Wand sich kleine Flämmchen zeigten. Alle

acht Tage, Sonntags, nachdem die Kohlen der lezten Gicht vom Sonnabend

niedergebrannt waren, wurde die Oeffnung e geöffnet, der

Gasgenerator ganz entleert und seine Wände von Schlaken gereinigt. Nuß die Reinigung

im Laufe der Woche eintreten, so schiebt man nach Oeffnung von e oberhalb Eisenstangen ein, welche eine Art von Rost

bilden, der die Kohlen trägt und unterhalb dessen man den Herd reinigen kann.

Außerdem sind dicht an der Sohle des Generators drei kleine Oeffnungen angebracht,

durch welche man eiserne Stäbe einschiebt, die gewöhnlich liegen bleiben und nur von

Zeit zu Zeit einige Minuten herausgezogen werden, wobei der Wind alle nicht

verschlakte Asche herausbläst.

Beim Weißmachen selbst wird zuerst nach Beendigung des vorigen Abstichs die Sohle des

Weißofens wieder abgeglichen, dann 900 bis 1000 Kil. sehr graues, grobkörniges, in

kleine Schirbel zerschlagenes Roheisen mittelst einer am Ende schaufelartig

abgeplatteten Eisenstange eingetragen und gleichförmig vertheilt, darauf alle Oeffnungen geschlossen und der

Ofen sich selbst überlassen, indem man von Zeit zu Zeit durch u und einen kleinen Schieber in der Arbeitsthür p beobachtet. Diese Zeit benuzen die Arbeiter zum Herzutragen des

Roheisens und der Steinkohlen, des Erzzuschlags, des nöthigen Wassers, um es auf das

abgestochene Eisen zu gießen, zu Beseitigung der Schlaken, zum Zerbrechen des vorher

abgestochenen Eisens und Entfernung desselben aus der Schalenform u.s.f. Uebrigens

muß nach einiger Zeit die Rinde, welche sich auf dem einschmelzenden Eisen bildet,

aufgebrochen und die halbgeschmolzenen Massen in das Eisenbad zurükgebracht werden.

Nach 2–3 Stunden ist das Einschmelzen beendigt. Jezt paßt man die Röhren l und l' mit ihren Düsen an

die Ansäze des Cylinders g, öffnet die Hähne und dreht

dafür den Hahn an i etwas zu, bis der Anblik der Flamme

zeigt, daß man das richtige Verhältniß hergestellt hat. Nun wird das zuzusezende

Eisenerz mit etwas Wasser befeuchtet, gehörig umgestochen und mittelst eines

schaufelartigen Werkzeugs ein Korb voll (25 Kil.) in den Ofen gebracht und sogleich

mit einer am Ende hakenförmig umgebogenen Brechstange mit der Eisenmasse

zusammengearbeitet. Nach 1/2 bis 3/4 Stunden zeigt der Glanz des schmelzenden Eisens

die Bewegung darin und eine mit einem eisernen Löffel genommene Probe, ob man den

Zusaz von Eisenoxyd wiederholen muß, was dann auf gleiche Weise geschieht. Selten

nur ist es nöthig, wenn nicht ein zu gahres Eisen einen außergewöhnlichen Erzzusaz

nöthig macht, die Schlaken abfließen zu lassen. Die bei der Arbeit im Ofen etwas

unbequeme Stichflamme könnte man durch eine kleine Düse mit kalter Luft, wie in

Wasseralfingen, beseitigen. – Sobald das Weißmachen beendigt ist, sticht man

das Eisen in eine flache, von Eisenplatten gebildete, mit Kalkwasser ausgestrichene

Form ab und trennt dann durch Uebergießen mit Wasser die Schlafen. Das Stichloch

wird dann wieder verschlossen, die Herdsohle gereinigt, geebnet und zu einer neuen

Operation geschritten. Nach dem lezten Abstich des Abends werden alle Hähne der

Windleitungen über Nacht geschlossen.

In sieben Operationen, am 27., 28. und 29. Sept. 1843, wurden im Ganzen 6600 Kilogr.

Roheisen verarbeitet, dabei in 34 1/2 Arbeitsstunden 296,8 Kil. Erzzuschlag und 3780

Kil. Steinkohlen consumirt und 6013,8 Kil. Weißeisen ausgebracht. Vergleicht man

jedoch die einzelnen Operationen, so ergibt sich, daß

zuerst der Erzzuschlag nach der Natur des Roheisens sehr veränderlich ist und unter

sonst gleichen Umständen, so wie auch die Dauer des eigentlichen Weißmachens, in

stärkerem Verhältnisse wächst, als die Größe des Eiseneinsazes. Die Kohlenconsumtion ist natürlich bei

der ersten Operation an jedem Tag am stärksten und würde sich bei continuirlichem

Betrieb, so wie durch Verminderung der Höhe des Ofengewölbes und des Fuchses noch

sehr vermindern lassen; auch könnte man die durch den Fuchs strömenden Flammen zum

Vorwärmen des Eisens und zu Erhöhung der Windtemperatur zwekmäßig benuzen.

Das geweißte Eisen ist theils ganz weiß, körnig-blätterig, theils graulich und

sehr feinkörnig; lezteres verpuddelt sich besser, obwohl etwas langsamer. Man

verpuddelt 200 Kil. in 1 3/4 bis 2 Stunden mit 11–13 Proc. Verlust. Die unter

einem Stirnhammer gezängten Luppen werden ohne nochmalige Erhizung zu flachen

Stangen ausgewalzt, dann zerschnitten und, in Paketen erhizt, zu Schienen gewalzt.

Dieses Stabeisen ist außerordentlich zäh und von vorzüglicher Qualität.

Im Oktober 1843 beabsichtigte man noch zwei andere Gas-Weißöfen auf

Königshütte zu errichten; das Gleiche auf Laurahütte. Auf der damals noch im Bau

begriffenen Alvensleberhütte sollte der Gaspuddelproceß versucht werden.

Tafeln