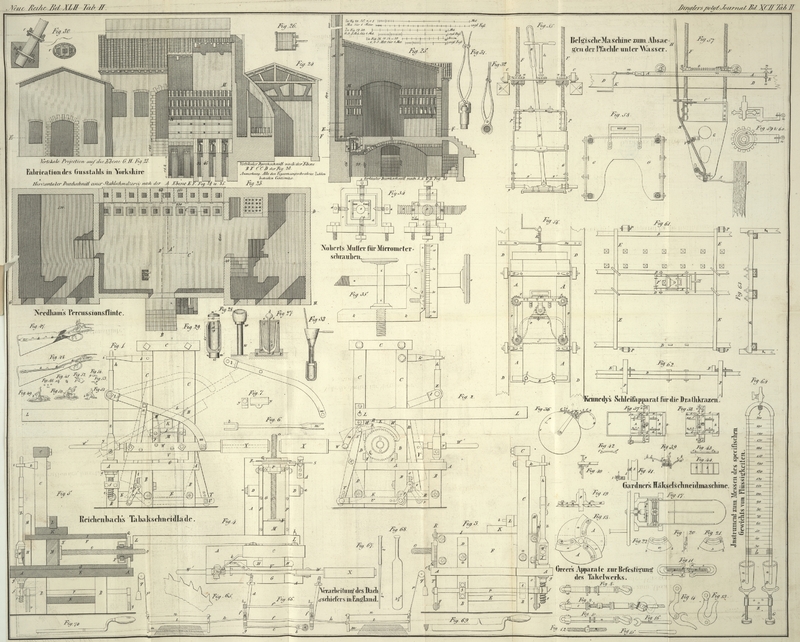

| Titel: | Fabrication des Gußstahles in Yorkshire. |

| Fundstelle: | Band 92, Jahrgang 1844, Nr. XXXI., S. 99 |

| Download: | XML |

XXXI.

Fabrication des Gußstahles in Yorkshire.Dieser Aufsaz bildet den Schluß des im vorhergehenden Heft des polytechnischen

Journals Bd. XCI S. 443 enthaltenen

Aufsazes.

Aus den Annales des Mines, Tom. III. 3. Lief. 1843.

durch Heßler's Jahrbuch

fuͤr Technik, Physik und Chemie Febr. 1844 S.

133.

Mit Abbildungen auf Tab.

II.

Fabrication des Gußstahles.

Die Größe des bei einer Stahlschmelzerei beschäftigten Personals richtet sich nach

der Zahl der im Betrieb erhaltenen Schmelzöfen. Eine Hütte, die 10 Schmelzöfen in

vollem Gange erhält, d.h. wöchentlich durch 5 Tage schmelzt, braucht 8 Arbeiter, als

da sind: a) der Werkführer (Schmelzer, smelter), welcher die ganze Arbeit überwacht, die rohen

Stahlstangen mit dem Hammer zerschlägt, die Beschikung für jeden Tiegel herrichtet,

den geschmolzenen Stahl in die Formen gießt und an den Reparaturen der Oefen Antheil

nimmt u.s.w.; b) zwei Gießer (Herausnehmer, takers out), denen insbesondere alle beim Gießen

erforderlichen Operationen obliegen; sie allein nehmen die Tiegel aus den Oefen und

tragen sie dem Werkführer zu; c) der Formenzurichter

(mould geter up), welcher dem Werkführer die

Gießformen herrichtet und die gegossenen Stangen nach dem Erstarren aus den Formen

nimmt; er unterstüzt auch die Gießer beim Kohksaufgeben während des Schmelzens; d) der Kohkszuträger (Coaky), welcher die Kohks in Körbe füllt und in die Schmelzhütte trägt, übrigens ebenfalls die

Gießer bei allen ihren Manipulationen unterstüzt; e) der

Rostüberwacher (boy), ein Knabe von 10–12 Jahren,

der sich gewöhnlich im Keller aufhält, um die Gießer davon in Kenntniß zu sezen,

wenn das Aussehen des Rostes die erfolgte Durchlöcherung eines Tiegels anzeigt. Oft

formt er überdieß in einem gußeisernen Model die Untersäze (Untersezer) für die

Tiegel, verkleinert mittelst eines Hammers die Scherben alter Tiegel, welche nach

Entfernung der verglasten Theile, wie früher angegeben wurde, der übrigen

Tiegelmasse zugesezt werden; endlich hilft er, wenn die Schmelzöfen nicht im Gange

sind, dem Tiegelverfertiger; f) der Tiegelverfertiger,

der, wie schon oben gesagt, in einer Hütte, die 10 Schmelzöfen in voller Thätigkeit

erhält, ununterbrochen beschäftigt ist.

Da die Schmelzöfen nur während des Tags im Gange sind, so machen die Arbeiter nur

eine einzige Schichte von 10–12 Stunden und ihr wochentlicher Arbeitslohn

beläuft sich auf 7 Pfd. 8 Schill. (an 74 fl. C. M.); ich habe nie gehört, daß der

Arbeitslohn jemals nach der Größe des Erzeugnisses wäre ermessen worden.

Unabhängig von den angeführten sieben constant und regelmäßig beschäftigten Arbeitern

wird oft, wenn die Schmelzhütte im höchsten Grade beschäftigt ist, noch ein Gehülfe

für die verschiedenen Nebenarbeiten beigesellt. In einigen kleinern Hütten mit 4

Schmelzöfen, wo wochentlich nur durch 3 Tage 3 Oefen im Feuer erhalten werden und wo

man das Personal soviel möglich zu vermindern sucht, sind nur zwei Arbeiter

beschäftigt, nämlich ein Gießer, der alle vorher angegebenen Arbeiten verrichtet,

und ein Knabe von 14–15 Jahren, der überall, wo es sein Alter erlaubt,

mithilft. Der Arbeitslohn dieser zwei Menschen beläuft sich gewöhnlich auf 2 Pfd. 3

Schill. (21 fl. 30 kr. C. M.)

Gang der Arbeit in einer Stahlschmelzhütte. – Eine

Campagne der Stahlschmelzöfen dauert nie über 5 Tage, oft nur 3 Tage, und obgleich

die Oefen während der ganzen Campagne im Feuer bleiben, so arbeiten sie doch alle 24

Stunden nur 10 Stunden. In einer Hütte, in welcher wöchentlich 5 Tage geschmolzen

wird, muß die Reparatur der Oefen immer Sonntags Abends beendigt seyn; man heizt

dann zuerst jeden Ofen mit großer Vorsicht an, damit die Ofenwände troknen und nur

sehr allmählich die zum Schmelzen des Stahles erforderliche hohe Temperatur

erlangen. Zu diesem Ende wirft man auf den Rost einige Schaufeln voll brennender

Steinkohlen, bedekt sie mit frischen Kohks, und wenn diese Masse in Brand zu

gerathen anfängt, wird noch Lösche aufgegeben, es wird der horizontale Canal mit

einem eingesezten Ziegel beinahe ganz verstopft und die Ofenmündung mit dem Dekel

Fig. 26

verschlossen. Es erfolgt

so während der folgenden Nacht eine dumpfe Verbrennung unter gehemmtem Luftzug und

durch diese die vorbesagte Austroknung und allmähliche Temperaturerhöhung bis zur

dunklen Rothgluth. Ganz in gleicher Weise wird mit allen in Gang zu bringenden Oefen

verfahren.

An demselben Abend bringt man auch auf den Rost des Tiegelbrennofens (Fig. 23 und 24) etwa 2

Zoll hoch brennendes Kohksklein, von einem Steinkohlenfeuer kommend, welches auf

einem anliegenden Rost (Fig. 24) beständig

unterhalten wird, stellt darauf die Tiegel, die den nächsten Morgen in Gebrauch

genommen werden sollen und füllt dann den Ofen ganz mit Kohksklein, so wie es im

Kohksmagazin übrig bleibt, oder mit den Kohksstüken, die unverbrannt in die

Aschenräume hinabfallen, ganz voll. Montag Mittag wird zum eigentlichen Anheizen der

Oefen geschritten. Zu diesem Ende entfernt man mit einer Krüke die pulverige Masse,

die man bis dorthin in dem Ofen belassen hat, reinigt den Rost gut und sezt die

Tiegel ein. Die Mitten (Achsen) der beiden Tiegel, die in einen Ofen zu stehen

kommen, müssen sich in der nämlichen Verticalebene und in gleichen Entfernungen von

den zwei größern Seitenwänden des Ofens befinden; sowohl zwischen die zwei Tiegel

selbst, als zwischen den Tiegeln und den kleinen Seitenwänden des Ofens bleibt (in

der besagten Verticalebene gemessen) ein 5 Cent. (22,5 Linien) breiter Raum leer.

Bei dieser Anordnung der Tiegel beträgt der Abstand der Tiegel von einander und von

den größern Seitenwänden des Ofens 95 Mill. (3,5 Zoll). Man sezt nun die Dekel auf

die leeren Tiegel, füllt die Oefen mit frischen Kohks an, verstopft die

horizontalen, zur Esse führenden Canäle und schließt die Oeffnung oben in jedem

Ofen. Es entsteht nun sogleich ein sehr starker Zug und im Verlauf von einer halben

Stunde erreicht der Ofen eine sehr hohe Hize.

Jezt wird zur Beschikung der Tiegel geschritten; zu diesem Behufe dekt man sie ab,

stekt den im Vorhergehenden erwähnten und in Fig. 33 dargestellten

Trichter von Eisenblech hinein, und nun gibt der Werkführer zuerst 2–3 etwa

35 Cent. (12,3 Zoll) lange Stahlstüke hinein. Um aber die Tiegel gegen Stöße zu

schüzen, bringt schon vorher ein Gießer in den Trichter hinein eine gerade Stange,

die in Fig.

33 angezeigte Stellung ihr gebend. Die Stahlstüke werden senkrecht an die

eine Seite des Tiegels gestellt und der Zwischenraum zwischen denselben und der

entgegengesezten Seite wird hierauf mit kleinen Stahlstüken ausgefüllt. Diese

Anordnung hat zum Zwek in die Tiegel möglichst viel Stahl hineinzubringen. Oft macht

man beim Beschiken, wie ich vorn angegeben habe, den Beschluß mit Abfällen von Stahlblech,

Stahldraht und dem Ausschuß der verschiedenen Fabricationsartikel. Die ganze

Beschikung eines Tiegels varirt von 28–36 englischen Pfd., gewöhnlich beträgt

sie 30 engl. Pfd. (24,2 W. Pfd.)

Nach erfolgter Beschikung werden die Dekel wieder auf die Tiegel gesezt, die Oefen

mit frischen Kohks gefüllt, die obern Mündungen der Oefen mit den betreffenden

Dekeln (Fig.

26) verschlossen und das Schmelzen begonnen.

Führung des Feuers. – Zur Erzeugung und

Unterhaltung der zum Schmelzen des Stahls erforderlichen hohen Hize müssen Kohks,

welche die in dem frühern Theil dieses Aufsazes angegebenen Bedingungen erfüllen,

angewendet und noch überdieß gewisse Regeln beim Aufgeben dieses Brennmaterials

beobachtet werden.

Das Aufgeben des Brennmaterials darf nicht zu oft stattfinden, weil dabei der Ofen in

doppelter Weise eine Abkühlung erfährt, einmal weil durch Oeffnen der obern Mündung

zeitweilig der Zug vermindert, und das anderemal, weil ein kalter Körper in den Ofen

gebracht wird. Es ist viel besser, selten, aber immer in großen Gichten den

Brennstoff aufzugeben. Gewöhnlich werden von Stunde zu Stunde in jedem Ofen

20–25 Kilogr. (35 1/2–44 1/2 Pfd.) aufgegeben. Zu diesem Ende werden

die im Ofen zurükgebliebenen Kohks mit einem Schüreisen zusammengehäuft und nachher

langsam die neue Gicht so aufgeschüttet, daß der leere Raum möglichst ausgefüllt

wird. Während ein Arbeiter die Kohks aufschüttet, vertheilt ein anderer mittelst

einer Schürstange die Stüke gleichmäßig, zieht jene, die in den horizontalen Essen

oder Canal hineingefallen sind, aus diesem heraus, um den Zug in gehöriger

Wirksamkeit zu erhalten und häuft die Kohks an der dem Canal gegenüberliegenden

Ofenwand zu einer geneigten Fläche an. Alles dieß muß in weniger als 2 Minuten

geschehen seyn. Da die Kohksasche feuerfest ist, so wird durch sie der Rost nicht

verstopft und sie fordert somit von Seite der Arbeiter nur geringe Sorgfalt. Nur

manchmal sieht man zwischen den Roststangen eine verglaste flüssige Masse in Fäden

hinabfallen; aber auch dann bedarf es keiner besondern Reinigung der Roststäbe

mittelst Brechstangen.

Das Schmelzen des Stahls ist gewöhnlich 4 Stunden nach dem Beschiken vollendet. Der

Gießer überzeugt sich von dem Zustand der Beschikung durch Abdeken der Tiegel. Die

Arbeiter sorgen beim Aufgeben der Kohks dafür, daß der Obertheil der Tiegel von

Kohks entblößt sey, wenn der Augenblik des Gießens herankömmt. In den Oefen, wo die

Schmelzung noch nicht ganz vollendet ist, wird immer noch etwas Brennstoff aufgegeben und man gießt aus

diesen Oefen zulezt.

Gießen und Formen des geschmolzenen Stahls. – Das

Gießen des Stahls zu Barren oder Stangen muß mit größter Schnelligkeit geschehen und

fordert das Zusammenwirken aller Arbeiter. Die Gießer ergreifen mittelst der dazu

bestimmten und in Fig. 31 abgebildeten Zange die Tiegel, welchen die Untersäze (Untersezer)

und die Dekel anhängend bleiben und stellen sie vor den Werkführer hin, der sie

wieder mit einer andern in Fig. 32 abgebildeten

Zange ergreift, mit einem schwachen Hammerschlag den Dekel losmacht und den ganzen

Inhalt sogleich in eine Gießform gießt. Das Metall ist sehr flüssig und wirft

zahlreiche Funken umher, die noch einige Secunden nach Eingießen der ganzen

Beschikung in die Form, aus dieser heraussprizen. Der Arbeiter kann den vollen 25

Kil. (45 Pfd.) schweren Tiegel nun aufheben, indem er die Zange mit beiden Händen

ergreift und fest an seinen Körper anhält. Hiebei würde er sich seine Hände und

Kleider verbrennen, wenn er sie nicht mehrfach mit Wolle umhüllt hätte. Der

entleerte Tiegel wird ohne besondere Behutsamkeit auf den Boden der Schmelzhütte

hingeworfen, wo er so lange liegen bleibt, bis auch der andere Tiegel desselben

Ofens auf gleiche Art entleert worden, wo dann beide Tiegel, mit ihren Dekeln

bedekt, leer in den Ofen zurükgebracht und darin nach Verschließung desselben und

nach Aufgeben von etwas frischen Kohks wieder gehizt werden. Auf die angegebene Art

wird ohne Unterbrechung nach und nach mit jedem Ofen der Hütte verfahren. Während

dieses Manövers richtet der Formenschifter immer neue, sorgfältig getroknete

Gießformen vor, entfernt die bereits angefüllten, nimmt sie, nachdem der Stahl

erstarrt ist, auseinander und stürzt im Hof die Gußstahlbarren heraus, damit sie,

ohne den Arbeitern im Wege zu seyn, daselbst erkalten.

Nachdem das Gießen und Wiedereinsezen der leeren Tiegel in die Oefen beendigt ist,

erhalten diese Tiegel eine frische Beschikung von rohem Cementstahl, indem hiebei

die Oefen in derselben Ordnung wie beim Gießen genommen werden, und leitet nachher

das Feuer wie vorher. Dieses zweite Schmelzen unterscheidet sich von dem ersten nur

darin, daß, da die Oefen jezt eine höhere Hize besizen, das Schmelzen gewöhnlich

schon in 3 Stunden und mit 3 Kohksgichten beendigt ist. Nach einem dritten, im

Mittel ebenfalls 3 Stunden dauernden Schmelzen kommen die Tiegel außer Dienst und

die Operation wird bis zum folgenden Tag unterbrochen. Zu diesem Ende reinigt man

sorgfältig den Rost und die Wände jedes Ofens, bringt Kohksabfälle ein, wie dieß

Tags vorher geschehen, schließt die Mündung des horizontalen Canals mit einem Ziegelstein und

die obere Oeffnung des Ofens mit dem betreffenden Dekel und sezt endlich die Tiegel,

die am folgenden Tag in Gebrauch genommen werden sollen, in den zum Brennen

derselben dienenden Ofen ein. Dienstag Abends 6 Uhr wird wieder angeheizt, so wie

dieß Montags geschehen, nur mit dem Unterschied daß, da jezt die Oefen viel heißer

sind, die Dauer des Anheizens vor der ersten Beschikung auf eine Viertelstunde

beschränkt werden kann. Es werden wieder drei Schmelzungen nach einander gemacht und

es wird in dieser Art bis Freitag Abend fortgefahren. Die Ofenwände sind dann,

selbst wenn die Materialien die gewünschte Qualität besizen, so beschädigt, daß das

Schmelzen nicht mehr fortgesezt werden kann, und man benüzt den Samstag und Sonntag

zum Abbrechen und Wiederaufbauen der innern Schachtmauer; Sonntag Abends 6 Uhr

beginnt endlich wieder das Anheizen und hiemit eine neue Campagne.

Die Tiegel sind, nachdem sie die dritte Schmelzung überstanden haben, keineswegs

absolut untauglich zu weiterm Gebrauch; die Mehrzahl derselben könnte noch eine oder

zwei Schmelzungen aushalten, allein die Erfahrung hat gezeigt, daß die Tiegel dann

doch öfter zu Grunde gehen und daß der Verlust an Stahl, der hiedurch erlitten wird,

die Ersparung auf- und sogar überwiegt, die durch öftern als dreimaligen

Gebrauch eines und desselben Tiegels erzielt wird.

Ungeachtet der großen Sorgfalt, welche bei Verfertigung der Tiegel beobachtet wird,

geschieht es doch öfters, daß sie während des Schmelzens Risse oder ein Loch

bekommen, wo dann ihre ganze Beschikung aus- und durch Einfluß des

oxydirenden Mittels, das sie passirt, ganz umgeändert in den Aschenraum hinabrinnt.

Werden die Gießer durch den Wächter, indem dieser glänzende Funken durch den Rost

hinabfallen sieht, von einem solchen Unfall noch bei Zeiten in Kenntniß gesezt, so

kann dem Verlust des ganzen Tiegelinhalts dadurch vorgebeugt werden, daß die Gießer

äußerlich an der beschädigten Stelle des Tiegels einen Klumpen oder Pfropf von

feuerfestem Thon appliciren und den Tiegel so neigen, daß die gesunde Seite den Druk

des flüssigen Inhalts zu ertragen hat. Fließt der Tiegel ungeachtet der Anwendung

dieses Mittels noch aus, so muß er schnell aus dem Ofen genommen werden, um so das

zu retten, was noch darin geblieben ist. Dieses Ausrinnen der Tiegel ist beinahe die

einzige Ursache des geringen Abgangs, der in den Stahlschmelzereien stattfindet.

Ein anderer Grund, welcher die Zahl der mit einem und demselben Tiegel vorzunehmenden

Schmelzungen beschränkt, ist die allmähliche Verminderung seines Volums die er

erleidet und welche eine

entsprechende Verminderung des Gewichtes der Beschikung nach sich zieht. Der innere

Raum eines an der Luft getrokneten Tiegels beträgt 8,85 Liter (6,19 Wien. Maaß); bei

einem Tiegel, der zu drei Schmelzungen gedient hatte und noch vollkommen

wohlerhalten war, fand ich dieses Volum aus 6,3 Liter (4,41 Maaß) vermindert, und

die Arbeiter mehrerer Schmelzhütten stimmten ganz in der Behauptung überein, daß

diese Volumsverminderung sich bei jeder neuen Schmelzung immer wieder zeige. Der

Einfluß dieser stattfindenden Volumsverminderung auf das Gewicht der

Tiegelbeschikung ist so groß, daß die drei Beschikungen eines und desselben Tiegels

im Verhältniß von 32 zu 30 und 28 Pfd. abnehmen.

Keine Ofencampagne dauert über 5 Tage; man ist aber oft, wegen minder guter Qualität

der feuerfesten Materialien, woraus der Ofen besteht, genöthigt, die Campagnen

früher zu unterbrechen. Beinahe immer zeigen sich schon nach dreitägigem Heizen die

Wände ziemlich bedeutend angefressen, so daß der Brennmaterialbedarf beträchtlich

wächst. Während der mittlere Bedarf des zweiten Schmelztages 250 Gewichtstheile

Kohks auf 100 Gewichtstheile Stahl ist, beträgt dieser Bedarf im fünften Tag oft

über 350 Gewichtstheile. Aus diesem Grunde macht man zu Zeiten, wo wegen Stokung im

Handel die Oefen nicht im lebhaftesten Betrieb erhalten werden können, gewöhnlich

lieber nur dreitägige Campagnen, als daß man die Zahl der im Gang befindlichen Oefen

vermindert.

Eigenschaften des Gußstahls. – Der Gußstahl nimmt

sehr genau die Gestalt der Formen an, in die er gegossen wird. Das Gewicht einer

gegossenen Barre varirt zwischen 12–16 Kilogr. (21 1/2–28 1/2 Pfd.).

Obgleich der rohe Cementstahl sehr zerbrechlich (spröde) ist, so sind die

Gußstahlbarren wegen ihres beträchtlichen Querschnitts doch sehr schwer zu

zerbrechen. Der frische Bruch zeigt eine graue Farbe ohne bläulichen Reflex, welche

etwas an die Farbe des unreinen Antimons erster Schmelzung erinnert. Die ganze Masse

ist gewöhnlich besäet mit sehr kleinen Vertiefungen (Höhlungen) von runder Gestalt

und irisirender Oberfläche, und beinahe immer ist in der Mitte eine viel größere

Höhlung vorhanden, deren irisirende Oberfläche mit einer großen Menge von

Stahlkrystallen bedekt ist. Uebrigens ist der Bruch körnig und uneben und zeigt, im

spiegelnden Lichte betrachtet, deutlich eine Neigung zu einem sehr regelmäßigen,

blätterigen und faserigen Gefüge. Die Fasern haben alle eine auf die anliegende

äußere Fläche perpendiculäre Richtung, so daß sie, indem sie sich begegnen, sehr

regelmäßig die Diagonalen des quadratischen Querschnitts der Barre sichtbar

machen.

Tafel über die Fabricationskosten des Gußstahls in

Yorkshire.

Textabbildung Bd. 92, S. 106

Fabricationskosten für 100

Kilogramme Gußstahl; Materialienverbrauch und Tagarbeit; Werth des Materials und

der aufgewendeten Tagarbeit; Specielle Kosten; Roher Cementstahl; Kohks; Tiegel,

welche folgende Kosten machen: Thon von Stourbridge; Thon von Stannington; Thon

für Untersäze und Dekel; Handarbeit; Verschiedene andere Kosten: für Gehülfen,

Formen der Untersäze und Dekel, Oehl zum Formen, die Formen selbst; Materialien

zur Unterhaltung der Oefen durch eine Woche; Handarbeit beim Schmelzen und

Unterhaltung der Oefen 3,07 Fr. per Tag; Nebenarbeiten; Allgemeine Kosten;

Industrielles Capital: Miethe der Hütte oder Interessen des Capitals 5 per 100;

Umlaufscapital: Interessen mit 6 per 100; Unterhaltung der Werkzeuge,

Gießformen, Schürstangen, Kohkskörbe u.s.w.; Verschiedene Auslagen für Patente,

Postporto, Kanzlei

Diese 21,08 Frks. erhalten gewöhnlich die Fabrikanten, welche den rohen Cementstahl,

der ihnen von andern Fabrikanten geliefert wird, schmelzen und in Gußstahl

umwandeln, und das in vorstehender Tabelle enthaltene Detail ist von einer Hütte

hergenommen, in welcher in den lezten Jahren 10 Oefen im lebhaftesten Gange waren

und die wochentliche Erzeugung sich auf 8763 Pfd. belief.

Raffiniren des Gußstahls. – Die Gußstahlbarren

zeigen in ihrem Mitteltheile immer Höhlungen, welche von der Zusammenziehung des

geschmolzenen Metalls beim Erstarren herkommen, und übrigens fehlt ihnen auch die

Hämmerbarkeit. Sie müssen daher, um verarbeitet werden zu können, zuvor mehrmals gehizt und

gestrekt werden, durch welche Operationen, die viel Vorsicht erfordern, jene

Stahlsorte erhalten wird, welche man in Yorkshire zweimal raffinirten Stahl heißt.

Der raffinirte Gußstahl übertrifft an Qualität im allgemeinen jene Stahlsorten,

welche aus dem nämlichen Eisen und durch zweifaches Gerben des rohen Cementstahls

erhalten werden. Er ist weniger unganz und fehlerhaft, ist homogener und behält bei

der Verarbeitung seine Stahleigenschaft besser bei.

Erklärung derFig.

23–33. Diese Figuren stellen die allgemeine Einrichtung und die Details

einer der besten Stahlschmelzhütten Yorkshire's vor. Diese Hütte enthält 10 Oefen zu

zwei Tiegeln und kann wochentlich 3972 Kil. (7075 Pfd.) Gußstahl erzeugen. Fig. 23 ist

ein horizontaler Durchschnitt der ganzen Schmelzerei durch eine 0,40 Meter (15 Zoll)

über den Boden geführte Ebene. Man sieht in der eigentlichen Schmelzhütte in

Projection die obern Mündungen der Oefen und den horizontalen Durchschnitt der

zugehörigen Schornsteine. Zur linken Seite 1,2 Met. (3,79 Fuß) unter dem Boden

(Sohle) der Schmelzhütte befindet sich das Gebäude, wo die Kohks und der feuerfeste

Thon aufbewahrt und auch die Tiegel verfertigt werden. Auf der entgegengesezten

Seite befindet sich der Ofen zum Brennen der Tiegel und das Gebäude, welches als

Magazin für den rohen Cementstahl und für den Gußstahl dient.

Fig. 24 zeigt

eine Projection und verticale Durchschnitte der Schmelzhütte und der an sie

anstoßenden Gebäude nach zu der Hauptmauer der Schornsteine parallelen Ebenen. Einer

der Durchschnitte (B', C')

zeigt die Projection der Roste und Aschenräume und der andere (C, D) die innere Gestalt der Schmelzöfen und des Ofens

zum Vorbrennen der Tiegel. Man sieht in beiden die Tiegel auf den längs den Mauern

angebrachten Gestellen stehen. Fig. 25 ist ein

verticaler Durchschnitt der Schmelzhütte nach zwei auf die Hauptmauer der

Schornsteine senkrechten Ebenen. Man sieht hier zwei Tiegel in einem Schmelzofen und

den Canal, durch welchen die Verbrennungsgase aus dem Ofen in den Schornstein

abziehen; ferner die Thüre, welche zum Tiegelbrennofen führt und die drei Stiegen,

wovon die eine aus der Schmelzhütte in den Hof, die andere vom Hof in den

eingewölbten Keller und die dritte aus dem Keller in das Stahlmagazin führt. Fig. 26 ist

der Dekel, welcher die im Niveau der Sohle der Schmelzhütte liegende obere Mündung

der Schmelzöfen verschließt; Fig. 27 die Form zur

Verfertigung der Schmelztiegel; Fig. 28 eiserne Stange

mit der beweglichen hölzernen Stüze, worauf der geformte Tiegel gestellt wird, um

ihn aus der Form zu nehmen; Fig. 29 verticaler

Durchschnitt des Tiegels, seines Dekels und Untersazes; Fig. 30 zeigt die

Anordnung der Gießform im Augenblik des Gießens. Fig. 31 Zange zum

Herausnehmen des Tiegels aus dem Ofen, wenn sein Inhalt geschmolzen ist; Fig. 32 eine

zweite Zange, mit welcher der Arbeiter den Tiegel hält, wenn er den geschmolzenen

Stahl in die Form gießt, und Fig. 33 zeigt endlich die

Anordnung des Trichters und der geraden Stange, deren man sich beim Beschiken der

Tiegel bedient.

Tafeln