| Titel: | Verbesserungen in der Fabrication überzogener Knöpfe, worauf sich Joseph Parkes, Knopffabrikant zu Birmingham, am 30. Dec. 1840 ein Patent ertheilen ließ. |

| Fundstelle: | Band 90, Jahrgang 1843, Nr. LXXXIX., S. 419 |

| Download: | XML |

LXXXIX.

Verbesserungen in der Fabrication

uͤberzogener Knoͤpfe, worauf sich Joseph Parkes, Knopffabrikant zu Birmingham, am

30. Dec. 1840 ein Patent ertheilen

ließ.

Aus dem London Journal of arts. Okt. 1843, S.

l74.

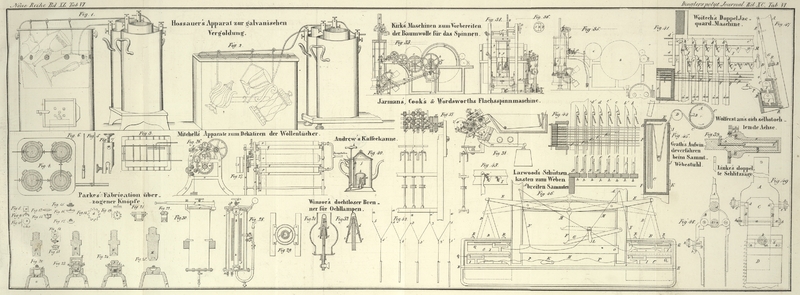

Mit Abbildungen auf Tab.

VI.

Parkes' Verbesserungen in der Fabrication überzogener

Knöpfe.

Vorliegende Erfindung bezieht sich auf Verbesserungen in der Fabrication überzogener

Knöpfe mittelst Stempeldruks unter Anwendung von Horn als Ueberzugsmaterial. Das von

dem Patentträger beobachtete Verfahren hat mit der Verfertigung der sogenannten

Florentinerknöpfe viel Aehnlichkeit. a, Fig. 8, zeigt den Grundriß

einer eisernen Scheibe mit vier hervorspringenden Spizen, welche mittelst geeigneter

Stempelformen in einer Schwungpresse angefertigt worden ist. Nachdem sodann die

Spizen abwärts gebogen worden sind, erhält die Scheibe a

die Gestalt Fig.

9; zwei solcher Scheiben werden an dem inneren Kern der Knopfscheibe

angebracht, b, Fig. 10, ist der Grundriß

und die Seitenansicht einer kreisrunden Knopfscheibe, welche den inneren Kern des

Knopfs bildet.

Nachdem die geeigneten Pressen mit den nöthigen Stempelformen versehen worden sind,

legt man eine der Scheiben a mit aufwärts gerichteten

Spizen auf die untere Form und auf die Spizen eine Knopfscheibe, wie Fig. 11 zeigt; hierauf

drükt man den Stempel nieder und preßt die Knopfscheibe in die Gestalt Fig. 12. In

diesem Zustande erhält die Knopfscheibe auch auf der andern Seite eine Scheibe a, wie Fig. 13 zeigt. Die an die

Knopfscheibe zu befestigende Scheibe a kommt nämlich in

eine geeignete Stempelform, darüber die bereits befestigte Scheibe; der Stempel wird

alsdann niedergedrükt, worauf die Knopfscheibe mit den Scheiben a, a zu beiden Seiten in der Fig. 14 dargestellten

Form erscheint. Vermöge der Beschaffenheit der Stempelform zeigt sich die eine

dieser Scheiben nach erfolgtem Druke concav, die andere convex.

Der Knopfkern Fig.

14 kann jezt in das Fabrikat, welches den biegsamen Stiel des Knopfs

bilden soll, eingefügt werden. Der biegsame Stiel wird auf die übliche Weise durch

Einsenkung eines Stükes Zeug in geeignete Formen gebildet; auf den Stiel wird der

Knopfkern Fig.

14 gelegt, die concave Fläche gegen den hervorstehenden Stiel gerichtet.

Hierauf werden die Ränder des Zeugs über den Kern gepreßt, wodurch der zum Theil

fertige Knopf Fig.

15 entsteht, welcher nun mittelst Stempeldruks in die Metallschale c, Fig. 16, eingefügt wird.

Aus dieser Operation geht der Knopf in der Fig. 17 dargestellten

Form hervor; seine Bestandtheile sind der Stiel, der in dem lezteren stekende Kern,

und die Metallschale c, deren Ränder durch den Stempel

auf das Zeug des Stiels niedergebogen worden sind. Der Knopf ist nun so weit fertig,

daß er mit einer dünnen Hornplatte überzogen werden kann — eine Operation,

die auf folgende Weise bewerkstelligt wird. d, Fig. 18, zeigt

eine mittelst geeigneter Durchschnittformen ausgeschnittene Hornscheibe, deren

Umfang eingezakt ist, damit das Horn beim Falten über die Form Fig. 17 nicht

einschrumpfe. e, e, Fig. 19, zeigt einen

Kragen zur Befestigung des Hornüberzugs an den Knopf. Fig. 20 stellt eine

untere Form zum Ueberziehen nebst dem geeigneten Preßstempel im Durchschnitt dar.

Die untere Form wird so weit erwärmt, daß der Arbeiter eben noch seine Hand sehr

kurze Zeit auf die obere Fläche der Form legen kann. Diese Erwärmung wird

vorzugsweise mittelst einer unter die Stempelform geleiteten Gasflamme

bewerkstelligt; die Form besizt überdieß Löcher f, f,

durch welche die Hize der Flamme aufsteigt; eine Oeffnung g gestattet der atmosphärischen Luft den Eintritt unter die untere Form.

Die Hornscheibe d wird in die untere Form G gelegt; darüber kommt der Knopf Fig. 17 zu liegen. Mit

Hülfe des Stempels H preßt man alsdann diese Theile in

die Form G hinab. Der Stempel H wird nun in die Höhe gehoben, um die Theile Fig. 21 und 22, welche aus

der Röhre I und dem Stempel J bestehen, hineinfügen zu können. Der untere Rand der Röhre I ist nach außen abgeschrägt, so daß er die zakigen

Ränder auf den Rüken des Knopfs pressen kann, und der Stempel J hat den Zwek, den erwähnten Kragen durch das Horn in den Knopf zu

treiben. Der Kragen kommt in die Röhre I zu liegen und

diese wird nebst ihrem Stempel, wie Fig. 23 zeigt, in die

Form G eingesezt. Fig. 23 stellt alle

Theile in einer Lage dar, in welcher sie im Begriff sind, den Druk des Stempels zu

erfahren. Um zu verhüten, daß der Druk den Stempel J

erreiche, ehe das Horn durch die Röhre I niedergefaltet

worden ist, wird der hohle Blok K über den Stempel J gestellt. Wenn daher der Stempel H niedersteigt, so drükt er die Röhre I hinab, und veranlaßt dieselbe, die Ränder des Horns

zu sammeln und sie gegen den Rüken des Knopfs zu pressen. Wird nun der Stempel H wieder in die Höhe gehoben und der Blok K abgenommen, so befindet sich alles in der Fig. 24

dargestellten Lage. Drükt man hierauf den Stempel H

nieder, so preßt der Stempel J den Kragen in den Knopf,

wobei der Stempel durch den Stift z in der Röhre I zurükgehalten wird; dieser Stift tritt nämlich durch

einen in der Röhre angebrachten Schliz, welcher dem Stempel gestattet in der Röhre

sich zu heben und zu senken, ohne aus dieser Röhre herauskommen zu können.

Der soweit fertige Knopf kommt nun in die Stempelform Fig. 25, worin er seine

Vollendung erhält. Der untere Theil dieses Apparates wird auf ähnliche Weise wie die

Form G erwärmt. Der Knopf wird mit aufwärts gerichtetem

Stiel in die glatte oder mit Verzierungen versehene Form L gelegt und dann dem Druke des Stempels M

ausgesezt, welcher ihm sofort die verlangte Gestalt ertheilt.

Soll die Vorderseite des Knopfs glatt werden, so muß man die Hornscheibe, ehe man sie

über den Knopf zieht, poliren; soll sie aber verziert werden, so ist die Politur

nicht nöthig. Zulezt wird der Knopf in einer Drehbank noch

„gerändert“ — eine Operation die gewöhnlich zulezt

noch mit Hornknöpfen vorgenommen wird.

Tafeln