| Titel: | Ueber die Anfertigung der Hartwalzen von Gußeisen, nach der Methode der kaiserl. russischen Gießerei zu Kamensk. |

| Fundstelle: | Band 82, Jahrgang 1841, Nr. X., S. 31 |

| Download: | XML |

X.

Ueber die Anfertigung der Hartwalzen von

Gußeisen, nach der Methode der kaiserl. russischen Gießerei zu Kamensk.

Aus dem Annuaire du Journal des mines de Russie. 1836, S.

145.

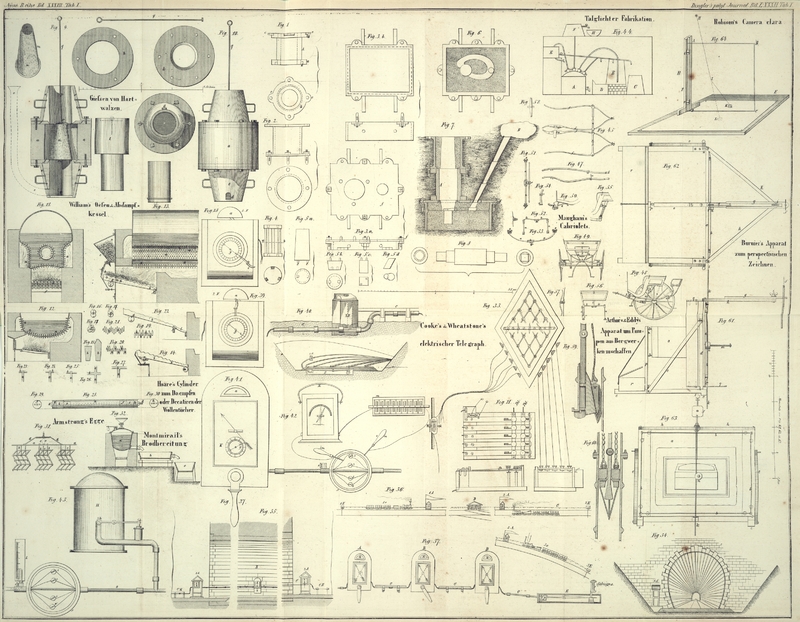

Mit Abbildungen auf Tab.

I.

Ueber die Anfertigung der Hartwalzen.

Bis zum Jahre 1830 goß die Gießerei zu Kamensk die Walzen für die Ekaterineburger

Münze in Sandformen und ließ das Metall von Oben in sie einlaufen; wenn die Walze

nach dem Herausnehmen aus der Form als gelungen erklärt wurde, so lieferte man sie

an die Münze ab. Der Hauptkörper und die beiden Hälse der Walze wurden alsdann auf

einer gewöhnlichen Drehbank abgedreht, und nachdem die Walze ihre richtige Form

erhalten hatte, wurde sie in ein Walzwerk eingelegt. Die nach diesem Verfahren

gegossenen Walzen waren aber nicht dauerhaft, und ihre Oberflaͤche nicht

gleichförmig; während des Walzens, wo sie der Einwirkung des in den Kupferstangen

enthaltenen Kupferoxyduls ausgesezt waren, verdarben sie bald, so daß sie nach jeder

Arbeitszeit von 12 Stunden und oft noch früher auf der Drehbank wieder abgerichtet

werden mußten. Dieser Umstand zog große Nachtheile nach sich; 1) der Dreher, welcher

die Ausbesserung derselben auf dem Walzengestelle selbst vornahm, war durch die

einzelnen Theile der Maschine, so wie auch durch die zur Reparatur bestimmte Zeit

gehindert, diese Arbeit mit der ganz besondern Genauigkeit vorzunehmen, welche bei

diesen Walzen durchaus erforderlich ist. 2) Wenn die Walzen auf dem Walzwerk

eingesezt werden, haben sie anfangs beide gleichen Durchmesser, durch die in der

Folge nothwendigen Reparaturen werden sie aber in verschiedenem Grade abgedreht und

behalten daher nicht mehr gleiche Dike, was der Regelmäßigkeit des Ganges der

Maschine schadet. 3) Jedes Walzenpaar wurde unbrauchbar, nachdem einmal 3000 bis 5000 Pud Kupfer

damit gewalzt waren, was die Kosten sehr steigerte.

Um diese Nachtheile zu beseitigen, schlug die Administration der Münze im Jahre 1830

vor, die Walzen in eisernen Formen zu gießenDas Gußeisen besizt bekanntlich die Eigenschaft, durch Abschreken, indem es durch plözliches

Abkühlen aus dem flüssigen Zustand schnell in den festen übergeht, dichter

und härter zu werden, und diese Eigenschaft desselben wurde auch schon

längst benuzt, um bei einzelnen Theilen einer Gußwaare diesen Zustand

hervorzubringen; den Engländern aber gebührt das Verdienst, diese Erfahrung

bei der Darstellung gegossener eiserner Walzen zuerst benuzt zu haben. Indem

sie zur Gußform des Walzenkörpers einen

hinreichend starken gußeisernen Cylinder anwandten, die Zapfen daran aber in der gewöhnlichen Formmasse

formten, erreichten sie den Zwek, den Zapfen und dem Kern des Walzenkörpers

die der Natur des zum Guß angewendeten Roheisens zukommende Festigkeit zu

erhalten, während die Oberfläche des Walzenkörpers durch das Abschreken

mittelst der gußeisernen Schale härter und dichter wird.A. d. R. und das flüssige Eisen von Unten in die Form zu führen. Fig. 9 zeigt einen

verticalen Durchschnitt der eisernen Form; Fig. 10 zeigt die Form

von Außen nebst ihren einzelnen Theilen.

a die gußeiserne Form.

b die Form von Oben angesehen.

c Ober- und Untertheil der Form; man füllt sie

mit Sand, um die Enden der Walze darin einzuformen.

d eine Oeffnung im untern Theile der Form, womit ein

Canal von Lehm verbunden ist, um das flüssige Metall in die Form zu führen.

f Scheiben von Gußeisen, welche von beiden Seiten auf

die Form geschraubt werden; der Durchmesser ihrer Oeffnungen ist so groß als

derjenige der Walzenzapfen.

k eine der Scheiben von Oben angesehen.

l ein Modell von Holz nach der Walze geformt; um das

Einformen zu erleichtern, ist einer der Zapfen zum Abnehmen gerichtet.

Wenn man das Abformen beginnt, läßt man zuerst das Modell von Holz in die Form ein,

sezt die Scheiben und die Außentheile auf und richtet die Form, wenn alles durch

Schrauben verbunden ist, vertical; man formt nun die Zapfen der Walze ein, indem man

den Raum zwischen dem Holz und dem gußeisernen Aufsaze mit Formsand ausfüllt und

einstampft. Die gußeisernen Scheiben f dienen dabei dem

Sande als Boden. Hierauf nimmt man die Aufsäze zugleich mit den Scheiben von der

Form ab, zieht das Modell von Holz heraus und troknet die eingeformten Enden.

Nachdem die Aufsäze mit der Form wieder wie vorher verbunden worden sind, bringt man

mit der Oeffnung des untern Aufsazes den Canal e von

Lehm in Verbindung, und die Form ist bereit das Eisen aufzunehmen.

Im Jahre 1830 goß man zuerst ein Paar Walzen zum Feinwalzen in gußeiserne Formen;

ihre Zapfen waren so weich, daß man sie mit stählernen Meißeln abdrehen konnte, der

Walzenkörper selbst aber wurde vom Stahl nicht angegriffen und mußte mit Schmirgel

geschliffen werden. Diese günstigen Eigenschaften rechtfertigten die Anwendung der

gußeisernen Formen vollkommen, allein die Oberfläche der gegossenen Walzen war noch

immer unrein und mit ziemlich tiefen Gruben übersäet. Es ist klar, daß diese Fehler

durch die Unreinigkeiten entstanden, welche das flüssige Eisen bedekten; denn die

Eisenoxyde, ein Theil Schlaken und die Erdtheilchen, womit das flüssige Roheisen

beim Durchgang durch den Canal und durch den Sand des Untertheiles der Form in

Berührung kommt, befinden sich in Folge ihres specifischen Gewichtes auf der

Oberfläche des flüssigen Metalles, steigen zuerst in die Form und gehen durch die

ganze Höhe derselben; in dem Maaße aber, als das flüssige Metall steigt, hängen sich

diese Theile an den innern Wänden der Form an, so daß das Eisen, wenn es in die Höhe

steigt, die Seitenwände der Form von diesen Unreinigkeiten schon bedekt findet. Da

diese Unreinigkeiten zwischen der Seitenwand der Form und dem flüssigen Metall sizen

bleiben, so muß die Oberfläche der Walze sämmtliche Eindrüke derselben anfnehmen,

und also voller Gruben erscheinen.

Um während des Gießens den schädlichen Einfluß der fremden Körper, welche die

Oberfläche des flüssigen Metalles bedeken, zu vermeiden, schlug man vor, einen

Cylinder von dünnem Blech anzuwenden, welcher über dem untern Ende der Walze ins

Innere der Form eingesezt werden sollte. Die Oberfläche des Blechcylinders wurde mit

Löchern versehen, welche mit dem Meißel eingehauen wurden, damit das Gas, welches

sich während des Gießens entwikelt, durch sie entweichen konnte. Auf diese Art

wollte man den Schaum und alle Unreinigkeiten, welche sich auf der Oberfläche des

flüssigen Eisens befinden, nöthigen, nach dem Durchgehen durch die Sandform sich in

den Cylinder zu begeben, statt in die Form durchzudringen. In dem Augenblik, wo das

reine Metall anfängt in die Form einzutreten, erhebt man nach und nach den Cylinder

in dem Maaße als das Eisen in der Form steigt, und sobald dasselbe am obern Ende der

Form ankommt, hebt man schnell den Cylinder weg und mit ihm alle Unreinigkeiten,

welche sich darin angesammelt haben.

Die Versuche, welche auf diese Art gemacht wurden, lieferten Walzen mit ebener

Oberfläche, sie ergaben aber auch, daß man den Cylinder während des Gießens

unmöglich aus der Form ziehen kann, sondern daß derselbe in der Mitte der Walze

steken bleibt und Lüken und Gruben im Innern derselben erzeugt.

Dadurch kam man auf die Idee, statt des Cylinders zu demselben Zwek eine Vorrichtung

anzuwenden, deren Gestalt das Herausziehen aus der Form begünstigen würde. Man nahm

dazu einen abgestuzten Kegel, als am meisten geeignet, den vorgesezten Zwek zu

erfüllen, und seit dieser Zeit bedient man sich desselben mit dem besten Erfolg. Der

Kegel m ist in Fig. 9 dargestellt; er

wurde aus dünnem Blech gemacht. Auf seiner Seitenfläche sind mit dem Meißel kleine

Löcher eingehauen; der Durchmesser der großen Basis n

des Kegels ist etwas größer als der untere Durchmesser o

des Walzenzapfens, und kleiner als der Durchmesser des obern Endes p; r ist ein Steg von dünnem Eisen, welcher an der obern

Basis des Kegels fest ist. An diesem Steg ist eine Eisenstange q befestigt, damit der Kegel seine verticale Stellung

nicht verliert.

Wenn das Ganze zusammengestellt ist, schreitet man zum Gießen. Das für die Walze

bestimmte flüssige Gußeisen, indem es durch den Lehmcanal und die Lehmform am untern

Theile der Walze geht, treibt die erdigen Theile, welche sich mit den Metalloxyden

und einem Theil Schlake auf seiner Oberfläche befinden, vorwärts. Diese fremden

Körper erheben sich bis in die Mitte der Form und steigen dann in den schüzenden

Kegel empor, welcher sie rings umhüllt und sie dadurch verhindert, mit den

Seitenwänden der Form in Berührung zu kommen. So wie das Eisen sich dann nach und

nach erhebt, treibt es die Unreinigkeiten, welche in dem Kegel eingeschlossen sind,

in die Höhe, und in dem Augenblik, wo der Hauptkörper der Walzenform mit Metall

gefüllt ist, hebt man schnell den Kegel an der Eisenstange heraus, und die fremden

Körper, welche dem Gusse schaden können, und die der Kegel aufgenommen hat, gehen

mit ihm heraus. Alsdann kommt das flüssige Metall erst in Berührung mit der Kapsel,

welche vollkommen rein geblieben ist, und nimmt beim Erkalten eine so glatte Fläche

wie sie an. In dem Maaße als das Eisen sich erhebt, drükt es gegen die innere

Oberfläche des abgestuzten Kegels und nöthigt diesen zu steigen, wodurch es das

Herausziehen desselben erleichtert.

Die so mittelst Anwendung des abgestuzten Kegels aus Roheisen gegossenen Cylinder

erfüllen alle Bedingungen, welche man von den Walzen für die Strekwerke der Münzen

etc. fordert; ihre Zapfen bestehen aus weichem Roheisen und lassen sich mit

stählernen Meißeln drehen, daher das Einpassen derselben in ihre Zapfenlager und in

die Zahnräder des Walzwerkes sehr leicht ist. Der Walzenkörper selbst wird seiner

großen Härte wegen mit Schmirgel behandelt; seine glatte Oberfläche erfordert

geringere Zeit zum Poliren und verursacht folglich keine großen Kosten zu ihrer

Vollendung; eine ganz vollendete Walze für das Feinwalzwerk in der Münze mit Einschluß der

Fabricationskosten und dem Ankaufe des Eisens kommt auch wirklich nur auf 42 Rubel

und 3 Kopeken zu stehen.

Die nach dem beschriebenen Verfahren bisher verfertigten gußeisernen Walzen, welche

zum Streken kleiner Kupferstäbe auf dem Feinwalzwerke angewendet wurden, haben sich

als merkwürdig dauerhaft gezeigt. So wurden auf einer derselben in 138 Arbeitstagen

(zu 12 Stunden) 73600 Pud Kupferzaine und auf einer anderen in 196 Arbeitstagen

78400 Pud bearbeitet.

Nachdem man sich von der anhaltenden Dauerhaftigkeit der in Kapseln gegossenen

Walzen, welche bei dem Feinwalzwerke angewendet wurden, überzeugt hatte, ließ man

zum erstenmale im Jahre 1835 nach demselben Verfahren vier Walzen gießen, um

glühende Kupferbarren auf dem Grobwalzwerk damit zu walzen; nach 156 Arbeitstagen

waren sie noch ganz unversehrt.

Das Verfahren beim Gießen der Walzen zu den Grobwalzwerken ist ganz ähnlich dem zum

Gießen der Feinwalzen angewandten, mit der Ausnahme, daß die Grobwalzen größer sind,

und daher Formen von größeren Dimensionen erfordern. Uebrigens soll die untere

Walze, um das erste Einführen der Kupferzaine zu erleichtern, genau in der Mitte

einen kleinen Einschnitt von 2 1/2 Werschoks Breite und 1/8 Werschoks Tiefe haben,

dem eine Erhöhung auf der innern Fläche der Kapsel entspricht. Deßwegen mußte die

eiserne Form aus zwei Theilen gemacht werden, welche die Form eines Cylinders haben,

der durch eine durch seine Achse gehende Ebene in zwei gleiche Theile zerschnitten

ist. Zur Zeit des Gießens werden die beiden Formhälften durch Schrauben mit Muttern

zusammengehalten. Die obere Walze des Grobwalzwerkes hat hingegen eine vollkommen

ebene Oberfläche und wird gerade so in eine ganze Form gegossen, wie die Walzen zu

den Feinwalzwerken.

Zusaz.

Die Engländer haben sich bekanntlich zuerst damit beschäftigt, Walzen zu allen Arten

von Blechwalzwerken in Kapseln von Gußeisen zu gießen; es ist jedoch nicht bekannt

geworden, welche Mittel sie anwenden, um die Oberflächen glatt und ohne Poren zu

erhalten.

Im Jahre 1820 sezte der Verein zur Beförderung des Gewerbfleißes in Preußen einen

Preis von 200 Thlr. und einer goldenen Denkmünze für die Lösung der Aufgabe:

fehlerfreie Hartwalzen zu gießen, aus. Von der Zeit an wurden nun in vielen

Gießereien Versuche zu diesem Zweke angestellt; sie führten aber Jahre lang zu

keinem günstigen Resultate, weil man die auf dem Eisen schwimmenden Unreinigkeiten von der innern

Oberfläche der Form nicht abzuhalten vermochte, bis es endlich im Jahre 1831 einem

geschikten Formermeister der königl. Eisengießerei zu Berlin, Namens Erhard, gelang, durch ein höchst einfaches Verfahren,

welches von dem oben beschriebenen, in Rußland angewandten ganz abweicht, diese

Schwierigkeit zu beseitigen. Er erzeugte nämlich durch eine Abänderung der

Einmündung des Eingusses in dem aufsteigenden flüssigen Eisen eine kreisende

Bewegung, wodurch die auf der Oberfläche schwimmenden Unreinigkeiten von den Wänden

der Kapsel ab und in die Mitte getrieben wurden.

Nach einer Reihe von VersuchenSie sind ausführlich beschrieben in einer Abhandlung des Hrn. Berghauptmanns

Martins in den Verhandlungen des preußischen

Gewerbevereins 1834, S. 66, aus welcher das Nachfolgende gezogen

ist. gelang es dem königlichen Ober-Bergamt für die

brandenburg-preußischen Provinzen, mit Hülfe dieses Verfahrens vollkommen

reine und rizenfreie Hartwalzen zu gießen.

Die Figuren 1

bis 7 auf Tab.

I zeigen die Form mit allen einzelnen Theilen, welche zum Gießen einer 10 Zoll

langen Hartwalze angewandt wurde.

Fig. 1 die

gußeiserne cylindrische Kapsel; die Ringe a und b sind von Schmiedeisen und werden glühend aufgetrieben,

um das Zerspringen der Kapsel zu verhüten. Die Lappen c,

c dienen zur Verbindung des obern Formkastens mit der Kapsel.

Fig. 2 der

obere Formkasten zum Einformen des obern Walzenzapfens und des verlornen Kopfes, in

Sand.

Fig. 3 der

untere Formkasten, aus zwei Theilen a und b bestehend.

Fig. 4 das

hölzerne Gestell, welches beim Einformen in die Kapsel gestellt wird.

Fig. 5 die

hölzernen Formmodelle: a zu den obern Zapfen und dem verlornen Kopfe, b zu dem untern Walzenzapfen, c zu dem untern Kuppelungszapfen, d zu der Verbindungsröhre.

Fig. 6

Grundriß, welcher die Gestalt des Eingusses sehen läßt.

Fig. 7

Längendurchschnitt der Gußvorrichtung.

Fig. 8 die

fertige und abgedrehte Walze.

Die Kapsel A wurde in der Gestalt eines hohlen 10 Zoll

langen Cylinders von gutem grauem, weichem Kohks-Roheisen gegossen und zu

einem Durchmesser von 5 5/16 Zoll ausgebohrt; nach der Vollendung hatte sie 1 3/8

Zoll Eisendike, an jedem Ende aber auf 1 1/2 Zoll Länge einen Einschnitt von 1/4

Zoll, um welchen ein 1 1/2 Zoll breiter, 1 7/8 Zoll starker Ring von zähem Schmiedeisen gelegt

wurde; die angeschmiedeten Lappen c, c hatten Löcher von

3/4 Zoll Durchmesser zur Verbindung mit dem obern Formkasten; in den untern Ring

wurden drei Löcher d von gleichem Durchmesser 1 Zoll

tief gebohrt, in welche drei aus der Dekplatte des untern Formkastens emporstehende

correspondirende Stifte paßten (Fig. 1).

Der obere cylindrische Formkasten von Gußeisen, bestimmt für die vereinigte Form des

obern Zapfens und des verlornen Kopfs, Fig. 2, hatte 10 Zoll

Höhe, 8 Zoll Durchmesser im Lichten und 1/2 Zoll Eisenstärke; an jedem Ende war er

im Guß mit einem 3 Zoll breiten, 5/8 Zoll starken Rande versehen; durch den untern

Rand wurden vier Löcher von 1/2 Zoll Durchmesser, correspondirend mit den Löchern

des obern Kapselrings gebohrt. Vier geschmiedete Bolzen machten die Verbindung des

Formkastens mit der Kapsel; der 1/2 Zoll starke Hals der Bolzen paßte genau in die

Löcher am Rande des erstern, und, über denselben hinaus mit einem Schraubengewinde

versehen, wurde er mittelst einer Mutter daran festgeschraubt; der untere 3/4 Zoll

starke, mit einem Splintloch versehene Theil der Bolzen wurde beim Aufsezen des

Formkastens auf die Kapsel durch die in den Lappen des obern Kapselrings

angebrachten Löcher hindurchgelassen, und die Verbindung zwischen Kapsel und

Formkasten durch Vorschlagung der Splinte vollendet. Das in diesen Formkasten

einzuformende Modell hatte die Gestalt eines abgestumpften Kegels von 4 3/4 Zoll

unterm und 4 Zoll oberm Durchmesser und 10 Zoll Höhe, wovon nach Abzug von 5 1/2

Zoll für den Walzen- und Kuppelungszapfen noch 4 1/2 Zoll für den verlornen

Kopf blieben.

Der untere Formkasten von Gußeisen (Fig. 3) hatte im

Durchschnitt der Höhe die Gestalt eines länglich-vierekigen Rahmens von 20

3/4, Zoll Länge, 15 3/4 Zoll Breite und 1/2 Zoll Eisenstärke; der Höhe nach

getheilt, war der für den untern Walzenzapfen und den Einguß bestimmte obere Theil 2

3/8 Zoll hoch, am obern Rand in der Mitte jeder Seite mit einem Lappen, am untern

Rande an jeder langen Seite mit zwei Lappen versehen; durch jeden Lappen ein Loch

gebohrt. Eine Dekplatte, welche mittelst vier Schraubensplintbolzen auf die vorher

bemerkte Weise auf dem obern Formkastentheil befestigt wurde, war an der für die

Form des Wellzapfens bestimmten Stelle von einer 6 1/2 Zoll weiten runden Oeffnung

durchbrochen, um welche im Dreiek drei hervorstehende Stifte eingeschraubt waren,

die, wenn die Kapsel aufgesezt wurde, in die vor deren untern Stirn eingebohrten

drei correspondirenden Löcher paßten. Vom Mittelpunkt jener Oeffnung 8 1/2 Zoll

entfernt, war der Mittelpunkt einer zweiten kleinern runden Oeffnung von 3 Zoll

Durchmesser in der Dekplatte, um die Verbindungsröhre des Einfallrohrs mit dem Einguß

hindurchzulassen. Der untere Theil des Formkastens, 6 Zoll hoch, für den untern

Kuppelungszapfen bestimmt, hatte, correspondirend mit den vier Lappen am untern

Rande des obern Theils, am obern Rand ebenfalls vier Lappen, durch deren Löcher der

Hals von Schraubensplintbolzen hindurchgelassen und von Unten mittelst

Schraubenmuttern befestigt wurde, während der stärkere Theil des Bolzens über dem

Lappen emporstand, um beim Aufsezen des obern Formkastentheils durch die erwähnten

vier Lappenlöcher desselben hindurchzureichen, und mittelst vorgeschlagener Splinte

beide Formkastentheile miteinander zu verbinden.

Das Modell zum untern Kuppelungszapfen hatte die Gestalt einer vierseitigen Säule von

2 1/2 Zoll Breite der Seiten und 4 Zoll Höhe, ließ also von der 6zölligen Höhe des

untern Kastentheiles noch 2 Zoll für die untere Massedike der Form; das Modell zu

dem untern Wellzapfen, die Gestalt eines abgestumpften, umgekehrten, 3 Zoll hohen

Kegels, dessen kleinerer Durchmesser 3 1/2 Zoll, der größere 1 3/4 Zoll, gleich dem

zu dem obern Wellzapfen, betrug. Die Formen zu beiden Wellzapfen erhielten also da,

wo sie sich an die 5 5/16 Zoll weite Kapsel anschlossen, einen um 9/16 Zoll

geringern Durchmesser, als leztere, welcher beim Guß dem Eisen in den Zapfenkegeln

einen hinreichenden Spielraum übrig ließ, um dem in der Kapsel früher und stärker

schwindenden Eisen des Walzenkörpers zu folgen. Dem Gestell Fig. 4, welches beim

Formen der Zapfen in die Kapsel gestellt wird, war nur gerade die Höhe der leztern

gegeben; es wurde also kein Theil des Walzenkörpers, wie bei den größern Hartwalzen,

in Masse geformt, weil bei der geringern Länge desselben kein Theil des

Walzenkörpers der Abschrekung entzogen werden durfte. Die Formmasse wurde aus fünf

Maaßtheilen Lehm und zwei Maaßtheilen etwas grobkörnigen Sand zusammengesezt.

Beim Einformen des oberen Formkastens wurde die eiserne Kapsel auf eine horizontale

Unterlage gestellt, das hölzerne Gestell Fig. 4 eingesezt; der

Zapfen-Formkasten mittelst der Bolzen und Splinte auf der obern Stirn der

Kapsel befestigt; das mit hölzernen Zapfen am Boden versehene Modell zu dem

Walzen- und Kuppelungszapfen Fig. 5a, mittelst der in correspondirende Löcher der obern

Gestellscheibe passenden Zapfen e, e, auf der leztern in

die richtige, genau senkrechte Stellung gebracht und durch ein Gewichtstük

beschwert; der Raum zwischen dem Modell und dem Formkasten mit einer aus der Hälfte

Lehm und der Hälfte groben Mauersand zusammengesezten, nicht zu fetten Formmasse,

die in Schichten von 4 bis 5 Zoll Höhe eingetragen und mittelst eiserner

Stampfkeulen fest eingestampft wurde (wobei man jede Schichte durch Auflokern der Oberfläche mit der

folgenden verband) ausgefüllt und die Oberfläche ganz glatt ab-, auch um das

Modell herum noch besonders mit dem Streichblech festgestrichen. Weil die Formmasse

nicht zu feucht seyn darf, so pflegt man, damit sie besser an den Wänden des

Formkastens hafte, diese vor dem Aufsezen des leztern mittelst eines Pinsels mit

Wasser zu benässen. Der eingeformte Formkasten wurde dann von der Kapsel abgehoben,

wobei das Modell in der Form verbleibt; hierauf wurde die Kapsel selbst, mit dem

darin befindlichen Gestell, umgekehrt auf dieselbe Unterlage gestellt.

Zum Einformen des untern Formkastens wurde zuerst dessen oberer Theil Fig. 3a mit der daran befestigten Dekplatte f auf die mit dem Gestell versehene Kapsel gelegt, und unter dem Theil,

welchen die Oeffnung für die Verbindungsröhre enthält, durch einen Holzkloz von

gleicher Höhe mit der Kapsel unterstüzt. Die runde Verbindungsröhre Fig. 5d von 1 1/4 Zoll Durchmesser wurde, gleich Wie der Kegel Fig. 5b zur untern Walzenzapfenform, über ein

Holzmodell in Masse eingeformt und, nachdem die Oberfläche der Masse in der Höhe des

obern Kastentheils mit dem Streichbrett gerade abgestrichen, und mit dem

Streichblech geglättet worden, der untere Kastentheil Fig. 3b auf den obern befestigt, das mit Zäpfchen versehene Holzmodell

zu dem Kuppelungszapfen Fig. 5c, auf die mit correspondirenden Löchern versehene Stirnfläche

des Walzenzapfenmodells aufgesezt, beschwert, die Massefläche des obern Kastentheils

mit trokenem Streusand bestreut, und das Kuppelungszapfenmodell eingeformt.

Nach Vollendung dieser Form wurden die beiden Kastentheile von einander genommen, die

Holzmodelle mittelst einer starken eisernen Holzschraube durch sanftes Klopfen

vorsichtig gelöst und herausgezogen. Hierauf wurde in der noch feuchten Masse, auf

der untern Fläche des obern Kastentheils, von der Verbindungsröhre aus in einer

sanften Krümmung nach den beiden entgegengesezten Seiten der Wellzapfenform, die

Canäle zu den tangirenden Eingüssen mit einem Messer vorgerissen, ausgeschnitten und

sorgfältig geglättet; von einer Breite von 2 1/2 Zoll und Tiefe von 1 Zoll an der

Stelle, wo die Verbindungsröhre einmündete, verengten sich diese Canäle allmählich

bis auf 1 1/2 Zoll Breite und 1/2 Zoll Tiefe, womit sie in die Wellzapfenform

traten. Fig. 6

zeigt einen tangentirenden Einguß in vergrößertem Maaßstabe.

Durch diese tangentirende Richtung der Einmündung des Eingusses in die untere

Zapfenform, statt der bisherigen Richtung auf den Mittelpunkt derselben, wird das

einströmende Eisen genöthigt, an der Form und Kapselwand der Kreisform derselben zu

folgen, und, indem es am Schlusse des ersten, weitesten Kreises dem zufließenden

Strom begegnet, in gleicher Richtung einen innern Kreis und so fort mit zunehmender

Geschwindigkeit eine Schnekenlinie, und im Mittelpunkt derselben einen Strudel oder

Trichter zu bilden, welcher den Schaum und andere Unreinigkeiten, da er sie in die

viel dichtere und specifisch schwerere Masse des flüssigen Eisens nicht hineinziehen

kann, über sich concentrirt und im fortwährenden Aufsteigen emporträgt; dabei wird

die Geschwindigkeit des einströmenden Eisens durch die Verkleinerung des

Querschnittes der Einmündung in die Form, und die Geschwindigkeit der kreisenden

Bewegung in derselben überdieß noch dadurch vermehrt, daß der Einguß nicht auf einem

Punkt, sondern auf zwei einander entgegenstehenden Punkten an der Kreiswand, in

correspondirender Richtung tangentirend, in die Form des untern Walzenzapfens

mündet.

Die fertigen Masseformen wurden 12 Stunden in der verschlossenen, durch Steinkohlen

und Torffeuer stark erhizten Darrkammer vollkommen ausgetroknet, die Gußflächen der

Masseformen noch warm mit einer aus Weizenmehl und Kohlenstaub in Wasser gekochten,

dann mit Wasser verdünnten Schwärze, mittelst eines starken Pinsels überzogen, und

bleiben dann bis zur Zusammenstellung der Gußform in der noch warmen Darrkammer,

worin auch die Kapsel handwarm durchwärmt wurde. Die Gußform wurde bis zur obern

Kante des obern Formkastens in den Formherd eingesenkt, das aus drei ineinander

geschobenen gebrannten Lehmröhren von 1 3/4 und 1 1/4 Zoll Durchmesser gebildete

Einfallrohr, in einer von der senkrechten um 25° abweichenden Richtung, auf

die Verbindungsröhre gestellt und beides mit Herbsand eingedämmt. Vor dem

Einfallrohr wurde im Herdsande ein kleiner Tümpel gebildet, dessen Sohle gegen die

Mündung des ersten etwas vertieft war, damit das Eisen aus der Pfanne sich nicht

unmittelbar in das Rohr ergießen konnte, sondern erst den Tümpel füllen und aus

diesem in das Rohr überfließen mußte, so daß das Zurükhalten von Unreinigkeiten

erleichtert wird.

Um zu ermitteln, welche Sorte Eisen sich zum Gießen von Hartwalzen am besten eignet,

so wie auch, um die nöthige Stärke für die anzuwendende Kapsel zu erhalten, wurde

eine Reihe von Versuchen angestellt. Das Resultat dieser Abschrekungsversuche ergab:

daß Roheisen, welches mit Holzkohlen bei einem regelmäßigen Gang des Hohofens aus

Erzen gewonnen ist, welche ein derbes festes, haltbares Eisen liefern, nachdem es

hienächst im Flammofen noch einmal umgeschmolzen worden, sich zum Hartwalzenguß am

besten eignet. In Bezug auf die Stärke der Kapseln läßt sich anführen, daß je diker

die Masse des

abzuschreienden flüssigen Eisens ist, um so diker muß auch die Masse des

abschrekenden Eisens seyn, wenn ein gleicher Grad der Abschrekung bewirkt werden

soll. Da mit der Größe der Walze zugleich auch die Forderungen an die Haltbarkeit

der Kapsel steigen, so kann man als Schlußresultat der Versuche annehmen: daß bei

Hartwalzen von einem und demselben Durchmesser die Dike der Kapsel zur Verstärkung

der Abschrekung nichts beiträgt; daß aber, um einen gleichen Grad der Abschrekung,

der Härte der Oberfläche, bei Hartwalzen von verschiedenem Durchmesser

hervorzubringen, die Dike der Kapsel mit der Größe des Durchmessers verstärkt werden

muß. Ferner hält man es für rathsam, der Kapsel mindestens 1/3 des Durchmessers der

Walze zu geben.

Ein ganz vollendetes Paar kleiner Hartwalzen, wie Fig. 8, wog 1 Cntr. und

58P fd.; der Verkaufspreis dafür ist auf 70 Thlr. für den Centner gesezt, welches

auf das Paar 106 Thlr. 27 Sgr. 3 Pf. und für das Stük 53 Thlr. 13 Sgr. 8 Pf.

beträgt.

D. Red. d. polyt. Journals.

Tafeln