| Titel: | Verbesserungen an den Maschinen zur Fabrication von Röhren, röhrenartigen Cylindern und andern Artikeln aus Metall etc., worauf sich John Hanson, Bleiröhrenfabrikant in Huddersfield in der Grafschaft York, und Charles Hanson, Kleinuhrmacher ebendaselbst, am 31. August 1837 ein Patent ertheilen ließen. |

| Fundstelle: | Band 78, Jahrgang 1840, Nr. XLI., S. 202 |

| Download: | XML |

XLI.

Verbesserungen an den Maschinen zur Fabrication

von Roͤhren, roͤhrenartigen Cylindern und andern Artikeln aus Metall etc.,

worauf sich John

Hanson, Bleiroͤhrenfabrikant in Huddersfield in der Grafschaft York,

und Charles Hanson,

Kleinuhrmacher ebendaselbst, am 31. August 1837

ein Patent ertheilen ließen.

Aus dem London Journal of arts. August 1840, S.

344.

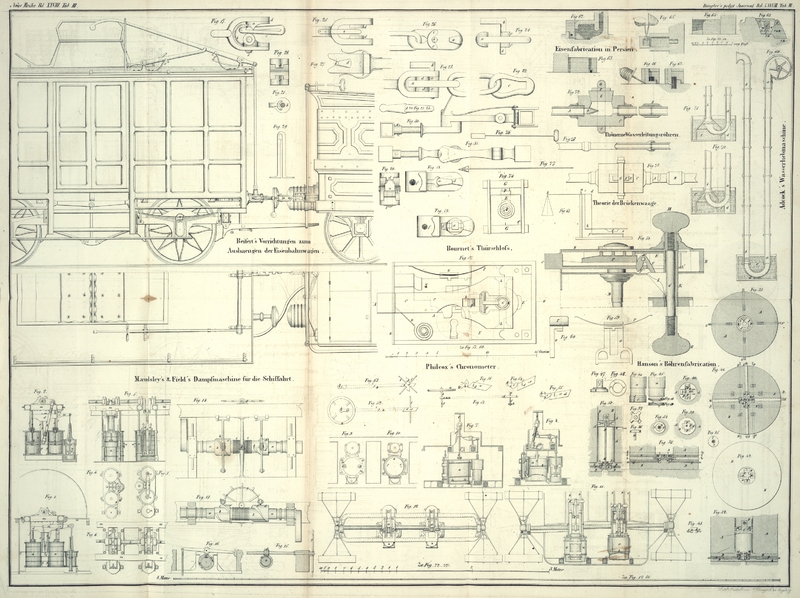

Mit Abbildungen auf Tab.

III.

Hanson's verbesserte Maschinen zur Fabrication von Roͤhren

und roͤhrenartigen Cylindern etc.

Vorliegende Verbesserungen an Maschinen oder Apparaten zur Fabrication metallener

Röhren beziehen sich auf einen Apparat zur Verfertigung bleierner oder zinnerner

Röhren oder Röhren aus einer Composition von Blei und andern Metallen, z.B. Zinn

oder Zink, oder irgend einer andern Legirung weicher Metalle. Diese lassen sich im

festen Zustande unter Anwendung eines starken Druks aus einem Cylinder oder

Recipienten zwischen Formmündungen, welche einen Kern enthalten, hindurchquetschen

oder herauspressen, ein Verfahren, welches bereits in der Specification eines dem

Thomas Burr zu Shrewsbury unterm 11. April 1820

ertheilten Patentes beschrieben worden ist (polyt. Journal Bd. IX. S. 332).

Die erwähnten Verbesserungen nun bestehen:

1) In der Construction und Anwendung eines kurzen

feststehenden, den innern Durchmesser oder das Kaliber der genannten Röhren

bestimmenden Kerns, im Gegensaz zu dem in der Specification des genannten Thomas Burr beschriebenen langen

beweglichen Kern, welcher bei seinem Apparate an dem Kolben des Cylinders

befestigt ist, und wegen der Ungleichförmigkeit der Ausdehnung und Zusammenziehung

des Metalls in Folge wechselnder Temperatur, ungleichförmiger Pressung und anderer

Ursachen, Gefahr läuft, sich zu werfen und aus der ihm genau angewiesenen Linie und

dem Centrum der Formmündung zu weichen.

2) In einer verbesserten Methode der Construction, Anordnung und Adjustirung der den

äußern Röhrendurchmesser bestimmenden Formmündungen, deren Zwek darauf hinausgeht,

den Arbeiter in den Stand zu sezen, die Mündung leicht und ohne Mühe mit dem Kern zu

centriren, wenn er, um Röhren von verschiedenem Kaliber zu bilden, neue Formstüke und Kerne

in den Cylinder bringt oder wenn dieselben aus irgend einer Ursache aus ihrer

richtigen Stellung weichen sollten.

3) In der Construction und Anwendung der genannten verbesserten Theile, wodurch wir

im Stande sind, zwei, drei oder mehrere Röhrenlängen gleichzeitig und im Verlauf

einer und derselben Operation zu verfertigen.

4) In der Anordnung eines fixirten Querstüks oder eines Steges, welcher in der Nähe

der Formmündung an dem Cylinderende in der Absicht angebracht ist, dem langen

beweglichen, an den Kolben befestigten Kern als Leitung zu dienen und ihn im Centrum

der Formöffnung zu halten, vorausgesezt, daß überhaupt diese Art von Kern bei der

Röhrenfabrication in Anwendung kommen soll.

Durch diese verschiedenen Verbesserungen sind wir in den Stand gesezt, den genannten

Apparat in einer von der Anordnung der Burr'schen

Maschine abweichenden Stellung in Wirksamkeit zu sezen und die Arbeit in diesem

Fabricationszweig bedeutend zu erleichtern. Unser verbesserter Apparat ist so

gestellt, daß er die Röhren nach Unten zu anstatt aufwärts liefert, wodurch die

Nothwendigkeit beseitigt ist, den Cylinder durch die Formöffnung selbst, oder durch

die zu diesem Zwek in das massive Cylinderende gebohrten Löcher mit dem

geschmolzenen Metall zu füllen. Solche Oeffnungen müssen, wenn sie angewendet werden

sollen, nachher mit Stöpseln oder Schrauben verschlossen werden.

Der Cylinder oder Recipient unseres verbesserten Apparates wird an dem der

Formmündung und ihrem Kern gegenüberliegenden Ende gefüllt, indem man das

geschmolzene Blei durch eine seitwärts in der Cylinderwand unmittelbar unter dem

Kolben angebrachte Oeffnung hineingießt, wenn nämlich Formmündung und Kolben im

Maximum ihrer Entfernung stehen, wie Fig. 50 zeigt. Die

genannte Oeffnung schließt sich, so wie der Kolben an ihr vorübergeht. Wir sind

ferner in den Stand gesezt, der Mündung und ihrem Kern, oder andern an dem

Cylinderboden befindlichen Theilen leicht Oehl oder sonstige Schmiermittel

beizubringen, ehe eine neue Ladung des Materials eingegossen wird. Zu erwähnen ist

endlich noch eine verbesserte Construction des Kolbens in Anwendung auf den für den

Proceß der Röhrenfabrication gebräuchlichen Cylinder. Alle diese Verbesserungen

werden verständlicher werden, indem ich mich auf die beigegebenen Abbildungen

beziehe, von denen mehrere den Cylinder im Durchschnitt und Aufriß darstellen,

andere nach einem größeren Maaßstabe einzelne Theile des Apparates

repräsentiren.

Fig. 32 ist

ein senkrechter Durchschnitt von der untern Partie des Cylinders mit dem daran

befindlichen Kolben; derselbe Durchschnitt stellt auch unsere verbesserte

Construction eines kurzen Kerns mit der dazu gehörigen Formöffnung dar. Fig. 33 ist

ein horizontaler Durchschnitt des Cylinders nach der Linie a,

b, Fig.

32, gerade über dem zur Leitung des Kerns dienenden Steg oder Querstük;

Fig. 34

ein ähnlicher partieller Durchschnitt desselben, nach der Linie c, d, Fig. 32, gerade unter dem

Steg genommen, um die Formöffnung deutlich zu zeigen; Fig. 35 ein Grundriß der

Formöffnung, welcher die Lage des Kerns innerhalb der ringförmigen Oeffnung zeigt;

Fig. 36

ist eine Seitenansicht des kurzen feststehenden Kerns mit seinem Quersteg; Fig. 37 die

obere Ansicht desselben. A, A stellt einen Theil des

Cylinders dar, B die in dem obern Theil des starken

Maschinengestelles befestigte Kolbenstange; c den mit

der Stange fest verbundenen Kolben, von welchem die verschiedenen Details Fig. 44 bis

49

inclus. abgesondert sichtbar sind; die nähere Beschreibung des Kolbens wird unten

folgen. D ist die mit dem Cylinder fest verbundene

untere Bodenplatte, welche an eine starke hohle Säule, an eine oben auf den

gewöhnlichen hydraulischen Preßkolben befindliche Tafel oder Platte befestigt ist.

E ist die Formöffnung, welche, wie die Abbildungen

zeigen, in einen vertieften Raum im Boden des Cylinders eingelassen ist; F, F sind Stellschrauben, um die Lage des Formrings

rüksichtlich des Kerns zu reguliren. G ist eine aufs

genaueste in die genannte Vertiefung des Cylinderbodens eingelassene dünne

Stahlplatte, welche verhüten soll, daß das Blei oder sonstige Metallgemisch zwischen

die Ränder des Formrings in das Innere der Vertiefung und zu den Richtschrauben oder

Schraubengängen gelange und eine Stokung verursache. H

ist der kurze feststehende Kern, welcher auf eine passende Weise in das Querstük,

den Steg oder Hälter J, J eingelassen ist; lezterer ist

gleichfalls genau in eine andere in die untere Cylinderplatte gearbeitete etwas

weitere Senkung eingesezt, welche über derjenigen Vertiefung liegt, in welcher sich

das Mündungsstük befindet.

Der Act der Röhrenfabrication ist nun folgender: Nachdem ein Formstük und ein Kern

von erforderlichem Durchmesser an die Bodenplatte des Cylinders befestigt, genau

gerichtet, und der Cylinder mit seinen übrigen Theilen niedergelassen worden ist, so

läßt man aus einem Behälter, welcher das geschmolzene Metall enthält, eine Füllung

Bleies oder andern weichen Metalls durch die an der Cylinderwand unmittelbar unter

dem Kolben angebrachte Füllöffnung eintreten. Sobald das Metall sich gesezt hat und

zu erhärten beginnt, wird, bevor es erkaltet, die Kraft der hydraulischen Presse in

Thätigkeit gesezt. Indem nun der hydraulische Preßkolben, die hohle Säule, die

Preßplatte und der Cylinder oder Bleibehälter sammt seinem Boden, worin Formmündung

und Kern sich befinden, in die Höhe geht, wird zuerst die Füllöffnung durch den

stehenden Kolben verschlossen. Das Metall ist darauf genöthigt, nach der Richtung

der Pfeile Fig.

32 zwischen den Armen des Kreuzsteges oder Hälters J hindurch in die Vertiefung der Bodenplatte D,

D und von da durch den ringförmigen Raum zwischen der Form E und dem Kern H zu treten

und den Cylinder in Gestalt einer Röhre oder eines röhrenförmigen Stüks zu

verlassen, dessen Weite von dem Durchmesser der Form oder des Kerns abhängt. Die

Röhre wikelt sich, so wie sie aus der Maschine tritt, auf eine Trommel oder einen

Haspel.

Ich bemerke hier, daß man annehmen könnte, das bei seinem Herabsteigen durch die vier

Arme des Stegs zertheilte Metall werde sich in dem Moment seines Eintritts in den

ringförmigen Raum zwischen Kern und Formöffnung nicht leicht wieder vereinigen.

Praktische Versuche jedoch haben das Gegentheil gelehrt, indem das Metall unsern

verbesserten Apparat als vollkommen solide und compacte Röhre verläßt.

Fig. 38 ist

ein anderer senkrechter Durchschnitt des untern Cylindertheils, welcher den neuen

Bau unseres verbesserten Mechanismus und seine Anwendung zeigt. Diesem ist eine

solche Einrichtung gegeben, daß sich gleichzeitig vier verschiedene Längen von

Röhren oder Röhrenstüken aus einem Cylinder bilden

lassen. Fig.

39 zeigt einen horizontalen theilweisen Durchschnitt desselben nach der

Linie g, h, Fig. 38. Fig. 40 einen

horizontalen Durchschnitt nach der Linie e, f mit

entfernter Platte H. Fig. 41 ist ein anderer

horizontaler Durchschnitt durch Form und Kern nach der Linie a, b, Fig. 38. Fig. 42 ist ein Grundriß des Cylinderbodens, wobei Form und Kern, um

seinen Bau zu zeigen, entfernt sind; Fig. 43 eine

Seitenansicht eines aus der Maschine genommenen Kerns. A,

A stellt den Cylinder, B, B den Boden desselben

und C, C die Formstüke dar, deren Oeffnungen bei

gegenwärtiger Construction horizontal liegen. D, D sind

Schrauben, um die waagerechte Stellung der Formöffnungen nach den Kernen genau zu

richten und zu adjustiren; E, E sind Keile, um die

senkrechte Stellung der Formöffnungen nach den Kernen zu richten. Die Kerne F, F sind innen befestigt und bilden einen Theil der

ineinander gefügten Metallstüke G, G, welche, wie die

Abbildungen darthun, in den Boden des Cylinders so eingelassen sind, daß dabei die

Stabilität ihrer Lage gesichert ist. Die Pfeile deuten den Weg des in Gestalt von

Röhren aus dem Cylinder tretenden Metalls an, wie dieß auch in den andern Figuren

ersichtlich ist. H ist die dünne Stahlplatte, in welche

vier Oeffnungen gearbeitet sind. Sie correspondirt mit den in dem Cylinderboden

befindlichen Vertiefungen und ist oben an den Formöffnungen angebracht, um den Zutritt

des Metalls zu den Richtschrauben zu verhindern; i, i

sind dergleichen Platten, zu demselben Zwek vorn an den Formöffnungen angebracht, um

nämlich zu verhüten, daß das Metall zu den Keilen gelange. In den Boden des

Cylinders sind vier Vertiefungen K, K gearbeitet, welche

Fig. 42

einzeln sichtbar sind, um dem Metall den Zutritt zu den verschiedenen Formöffnungen

zu gestatten.

Fig. 44 zeigt

die Kolbenstange vom Cylinder getrennt, mit unserer verbesserten Construction des

daran befestigten Kolbens. Fig. 45 ist eine ähnliche

Ansicht mit den auseinander genommenen Fig. 46, 47, 48 und 49 einzeln sichtbaren

Theilen des Kolbens. a ist die Kolbenstange, b das untere Ende oder die untere Platte des Kolbens,

welche mit Hülfe des Pfloks c an die Stange befestigt

ist; d die obere Kolbenplatte. Zwischen den kegelförmig

abgedrehten Platten d und b

befindet sich der Fig. 48 in der oberen Ansicht und Fig. 49 im Durchschnitt

sichtbare Ring e. Dieser ist gegen das Centrum zu

gleichfalls kegelförmig gearbeitet und in der Richtung der Linie f, g, Fig. 49, aufgesägt, so

daß er nunmehr nothwendigerweise sich ausdehnen, unter starker Pressung einen engen

Kolbenschluß bewirken, und dadurch das Entweichen des Metalls neben dem Kolben

verhüten muß. Die Verbindung des Kolbens mit seiner Stange a wird durch einen Bolzen h, welcher durch die

Kolbenstange und den Pflok c gestekt ist, oder auf eine

sonstige passende Weise bewerkstelligt.

Fig. 50 ist

der verticale Durchschnitt eines Cylinders und Kolbens, welcher unsere lezte in

Ausführung gebrachte Verbesserung zeigt. Diese betrifft nämlich die Anwendung einer

Leitung oder eines Stegs, durch welchen der lange an den Kolben befestigte Kern in

der Absicht, ihn mit der Formöffnung central zu erhalten, geführt ist. A, A ist der Cylinder, B die

Kolbenstange, C der Kolben, D der Cylinderboden, E die Formöffnung, G die dünne Stahlplatte, F

die Richtschrauben, H ist der lange an den Kolben C befestigte Kern, welcher, mit dem Kolben zugleich

arbeitend, frei durch die Leitung oder den Steg i, i

gleitet, der zu diesem Zwek ein genau ausgebohrtes Loch besizt. Hieraus folgt, daß

der Kern sich stets stabil und mit der Formöffnung central erhalten muß. K ist die Oeffnung, durch welche der Cylinder mit

geschmolzenem Metall gefüllt wird.

Wir müssen hier noch den Wunsch zu erkennen geben, daß man nicht annehmen möge, wir

haben die Absicht, uns selbst auf die oben beschriebene Fabricationsmethode zu

beschränken, indem wir den Cylinder mit dem hydraulischen Drukkolben und andern

Theilen sich aufwärts bewegen lassen, während der Kolben stille steht; der Erfolg

bleibt ja derselbe, wenn der Cylinder fest steht, die Kraft der hydraulischen Presse aber auf den

obern Theil der Kolbenstange wirkt, und sie in den Cylinder hinabtreibt. Eben so

wenig beschränken wir uns auf die Verfertigung des vierarmigen Querstüks oder Stegs

zum Halten und Leiten des kurzen oder langen Kerns, möge der Steg überdieß mit

einem, zwei oder drei Armen versehen seyn. Alle diese Modificationen können leicht

jedem Mechaniker in Vorschlag gebracht werden, ohne von unserer Erfindung

abzuweichen.

Nachdem wir nun das Wesentliche unserer Verbesserungen und die Mittel sie mit Erfolg

anzuwenden, ins Detail beschrieben und erläutert haben, müssen wir noch bemerken,

daß wir nicht beabsichtigen, auf irgend einen Theil des Cylinders oder des Kolbens

oder auf die Art ihn nach dem Maschinenwerk der Presse oder eines sonstigen

Apparates einzurichten, eben so wenig auf die Methode sie mit einander zu verbinden,

Anspruch machen, indem diesen Anordnungen nichts neues zu Grunde liegt; sie mögen

daher, um auf verschiedene mechanische Constructionen zu passen, auf diese oder jene

Weise modificirt werden.

Unsere Erfindung besteht, wie in gegenwärtiger Darstellung oben bereits erwähnt

wurde, erstens in der Anordnung und Construction des kurzen feststehenden Kerns H zur Bestimmung der innern Röhrenweite; zweitens in

einer verbesserten Methode, die Formmündung, welche die äußere Röhrenweite bestimmt,

vorzurichten und zu adjustiren; drittens in einer solchen Anordnung der genannten

verbesserten Theile, daß zwei, drei oder mehrere Röhren gleichzeitig im Verlauf

einer und derselben Operation verfertigt werden können; viertens in der Anwendung

des befestigten Leitungsstegs, um den langen beweglichen, an den Kolben befestigten

Kern in seiner Bahn zu halten, und ihn mit der Formöffnung zu centriren; endlich in

dem zum Behuf der Röhrenfabrication verbesserten Kolben C.

Tafeln